Технологические особенности осаждения композиционно-кластерных гальванических покрытий на основе никеля и хрома (III)

Автор: Салахова Розалия Кабировна, Семенычев Валентин Владимирович, Тюриков Евгений Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 6-1 т.15, 2013 года.

Бесплатный доступ

Выбраны способы введения в электролиты и доставки микрочастиц второй фазы к покрываемой поверхности, обеспечивающие внедрение микрочастиц в матрицу покрытий. Исследована седиментационная устойчивость электролитов-суспензий и проведены микроскопические исследования композиционных никелевых и хромовых покрытий, получаемых в этих электролитах.

Композиционно-кластерные гальванические покрытия, микрочастицы al 2o 3 + mos 2, седиментация, металлографический анализ

Короткий адрес: https://sciup.org/148202531

IDR: 148202531 | УДК: 621.357.7

Текст научной статьи Технологические особенности осаждения композиционно-кластерных гальванических покрытий на основе никеля и хрома (III)

Развитие перспективных инновационных технологий невозможно без создания материалов нового поколения. Многолетняя отечественная и зарубежная практика показывает, что основная часть высокотехнологичных разработок в ведущих отраслях промышленности и секторах экономики базируется на внедрении новых материалов и технологий их производства [1].

Создание конструкционных и функциональных материалов с новым уровнем свойств является приоритетным направлением научно-технической деятельности ФГУП «ВИАМ», осуществляемой в соответствии с утверждёнными в институте стратегическими направлениями развития материалов и технологий. Для их реализации в УНТЦ ВИАМ в рамках кластерной гальваники проводятся работы по созданию износостойких композиционно-кластерных гальванических покрытий (ККГП) на основе никеля и хрома (III), которые можно выделить в класс металломатричных композиционных покрытий. Разработка технологии осаждения композиционного хромового покрытия с «трёхвалентной» матрицей рассматривается как ещё один шаг на пути перехода от стандартного хромирования на основе токсичных соединений шестивалентного хрома на альтернативную «зелёную» технологию хромирования в электролитах на основе соединений Cr(III) [2-4].

покрытий в электролитах, содержащих нанопорошки оксидов металлов и карбидов кремния, образующих кластерные структуры в виде наночастиц с адсорбированными ионами осаждаемого металла и оказывающими влияние на кинетику переходных процессов на границе катод-электролит [5-7]. Покрытия, формируемые в электролитах-суспензиях, содержащих как ульт-радисперсные добавки (наночастицы), так и микрочастицы оксидов металлов, определены нами как композиционно-кластерные гальванические покрытия – ККГП, отличающиеся от обычных композиционных покрытий повышенной микротвёрдостью и отсутствием сквозных пор в покрытии при его толщине более 20 мкм.

МЕТОДИЧЕСКАЯ ЧАСТЬ

Осаждение композиционных гальванических покрытий проводили в электролитах-суспензиях, содержащих как наноразмерные частицы оксидов металлов, так и микрочастицы специального назначения, позволяющие получать многофункциональные покрытия с прогнозируемыми свойствами [8-11].

Для осаждения композиционных покрытий на основе никель-кобальтового сплава в качестве базового состава использовали сульфаминово-кислый электролит согласно требованиям ГОСТ 9.305, а для получения композиционных покрытий на основе хрома (III) – оксалатно-сульфат-ный электролит, разработанный учёными ИФХЭ РАН под руководством Ю.М. Полукарова [12, 13]. В данные электролиты были введены суспензии наноразмерных частиц оксидов металлов (Al2O3, ZrO2) и микрочастиц оксида алюминия б,г фазы концентрацией (5-40 г/л), а также дисульфида молибдена (0,2-1 г/л), приготовленные диспергированием композиции в ультразвуковой установке [14]. Осаждение композицион- ных никелевых и хромовых покрытий, а также их стандартных аналогов проводили на образцы из конструкционной стали 30ХГСА.

Седиментационную устойчивость электролитов-суспензий исследовали путём регистрации на торсионных весах ВТ-500 массы осадка, накапливающегося на платформе-чашечке при оседании нано- и микрочастиц, равномерно распределённых в электролитах (механическое перемешивание) по всей высоте цилиндра.

Металлографический анализ полученных композиционно-кластерных гальванических покрытий на основе никеля и хрома (III) проводили с помощью оптического микроскопа фирмы «Leica» и цифровой камеры VEC-335.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

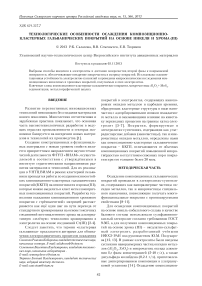

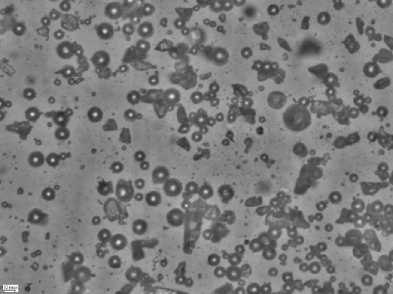

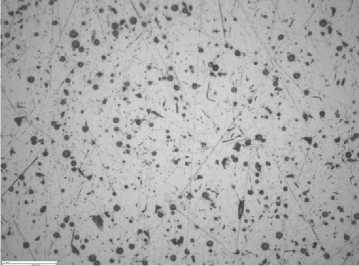

Свойства композиционных электрохимических покрытий определяются свойствами металла матрицы, природой и дисперсностью внедрённого в матрицу наполнителя, а также объёмным содержанием и характером распределения модифицирующих добавок в металле [15, 16]. Дисперсность и форму вводимых в электролиты микрочастиц исследовали микроскопическим методом. На рис. 1 представлены фотографии микрочастиц оксида алюминия ( а -фаза Al2O3, оплавленные).

Установлено, что дисперсная фаза состоит из частиц двух типов: основная часть – круглые сфероидальные микрочастицы диаметром 2-10 мкм, единичные частицы – осколочного типа дисперсностью до 10 мкм. В связи с особенностями технологии приготовления композиции микрочастиц Al2O3 + MoS2 (перетирание частиц оксида алюминия в порошке дисульфида молибдена, при котором частицы Al2O3 покрываются смазочным слоем равным толщине чешуек ~ 0,5 мкм), на представленных фотографиях микрочастицы дисульфида молибдена отдельно не идентифицируются.

В табл. 1 приведены характеристики нано-размерных частиц оксида алюминия и двуокиси циркония.

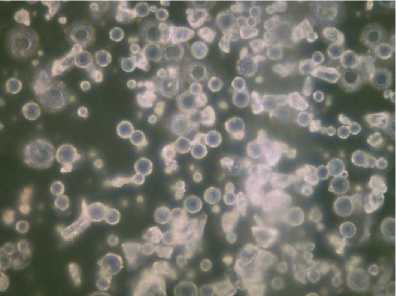

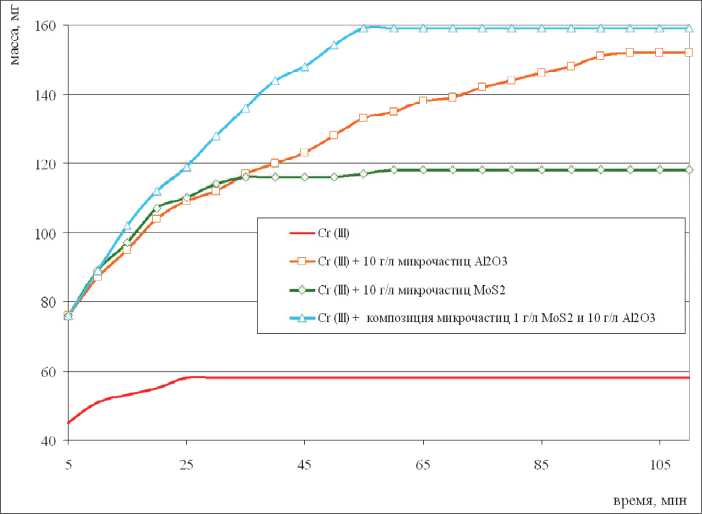

Как известно, необходимыми условиями включения частиц второй фазы в матрицу покрытия являются их седиментационная устойчивость в электролите, доставка к покрываемой поверхности и заращивание основным металлом [17]. Эти факторы определяют технологические особенности и специфику процесса электроосаждения композиционных гальванических покрытий. Работоспособность кластерных электролитов, содержащих дисперсную фазу микрочастиц, зависит от седиментационной и коагуляционной устойчивости этих частиц в электролите [18]. На рис. 2 и 3 представлены результаты седиментационного анализа кластерных электролитов никелирования и хромирования с микрочастицами Al2O3 и MoS2.

Характер полученных кривых свидетельствует о том, что кластерные электролиты никелирования и хромирования являются полидис-персными системами, т. е. твёрдая фаза электролитов-суспензий состоит из частиц разного размера, вследствие чего они движутся с определённой для каждой фракции частиц скоростью v (r) и оседают независимо друг от друга. Для мо-нодисперсных систем, для которых характерна

Рис. 1. Изображения частиц порошка Al2O3, полученные на оптическом микроскопе в светлом (а) и тёмном (б) поле, х500

Таблица 1. Характеристики наноразмерных частиц Al2O3и ZrO2

|

Вид нанопорошка |

Форма частиц |

Размер частиц, нм |

Среднее значение дисперсности, нм |

Удельная поверхность, м2/г |

Хим. состав осн овных веществ, % |

|

Al2O3 |

сферическая |

5-100 |

40 |

32 |

> 99 |

|

ZrO 2 |

сферическая |

5-100 |

35 |

37 |

> 99 |

Рис. 2. Седиментация микрочастиц в кластерном сульфаминовокислом электролите никелирования

Рис. 3. Седиментация микрочастиц в кластерном оксалатно-сульфатном электролите хромирования

постоянная скорость накопления осадка в течение всего времени, зависимость веса осадка от времени представляет собой прямую линию [19]. Горизонтальный участок кривых соответствует полному оседанию крупных микрочастиц Al2O3 и MoS2 дисперсностью 10 мкм, что происходит в течение 10-15 мин для сульфаматного электролита никелирования и за 50-55 мин в оксалатно-сульфатном электролите хромирования. Изменение характера зависимости массы осевшего осадка от времени (участок с плавным ходом кривой) показывает, что происходит непрерывное изменение скорости накопления осадка, которая в свою очередь определяется скоростью седиментации частиц Al2O3 и MoS2 разного размера (2-10 мкм). Горизонтальный участок отвечает постоянному значению веса осадка после завершения оседания более тяжёлых микрочастиц и, со- ответственно, состоянию седиментационной устойчивости оставшейся фракции микрочастиц.

Известно, что стабилизация дисперсной фазы в электролитах-суспензиях зависит от способа их введения в электролит. Для проведения исследований по выбору способа введения микрочастиц Al2O3, MoS2 дисперсностью 2-10 мкм в кластерные электролиты никелирования и хромирования , обеспечивающего внедрение микрочастиц в матрицу покрытия, были опробованы следующие методы приготовления электролитов-суспензий:

-

1. добавление расчётного количества сухого вещества дисперсной фазы в электролит;

-

2. предварительное приготовление суспензии микрочастиц в небольшом количестве электролита механическим перемешиванием с последующим введением полученной смеси в рабочий электролит;

-

3. предварительное приготовление суспензии микрочастиц в небольшом количестве электролита с применением ультразвуковой обработки при последующем введении полученной смеси в рабочий электролит.

Работоспособность полученных электролитов-суспензий оценивалась возможностью внедрения микрочастиц в матрицу хромовых и никелевых покрытий в процессе электролиза.

Результаты проведённых исследований по выбору способа введения микрочастиц сведены в табл. 2.

На основании проведённых исследований оптимальными способами введения микрочастиц Al2O3, MoS2 в электролиты на основе хрома и никеля, обеспечивающими их включение в покрытие, выбраны:

-

1. способ введения суспензии, полученной механическим перемешиванием (способ 2) – для электролитов никелирования;

-

2. способ введения суспензии, полученной с использованием ультразвука (способ 3) – для электролита хромирования.

Основным обязательным условием заращи-вания твёрдых частиц дисперсной фазы металлом покрытия в процессе электролиза является обеспечение доставки этих модифицирующих добавок к покрываемой поверхности. Физико-химические свойства электролитов хромирования и никелирования (состав, плотность, вязкость, рН) и технологические параметры процессов осаждения хрома и никеля (выход по току, рассеивающая и кроющая способность) существенно различаются, поэтому способы доставки микрочастиц к катоду будут иметь свои специфические особенности, связанные не только с технологическими режимами электроосаждения композиционных покрытий, но и с конструктивными особенностями оформления процесса электролиза (расположение катода).

Для выбора способа доставки частиц к покрываемой поверхности, обеспечивающего внедрение микрочастиц в матрицу покрытий были опробованы следующие методы:

-

1. перемешивание электролита-суспензии сжатым воздухом (барботаж);

-

2. механическое перемешивание (магнитная мешалка);

-

3. принудительная циркуляция электролита-суспензии с использованием насоса.

Результаты проведённых исследований сведены в табл. 3.

В результате проведения металлографических исследований ККГП на основе никеля и хрома, осаждаемых при вышеуказанных условиях, выбраны оптимальные способы доставки микрочастиц Al2O3, MoS2 к катоду:

-

1. способ перемешивания рабочего элект-

- Таблица 2. Результаты металлографического анализа внедрения микрочастиц в хромовую и никелевую матрицу

-

2. способ принудительной подачи электролита в прикатодное пространство (циркуляция) (способ 3) – для электролита хромирования, раз-

- мещение детали (катода) горизонтальное.

|

№ |

Вид электролита |

Вид микрочастиц |

Способ введения м икрочаст иц |

Результаты м еталлограф ического исследования покрытия |

|

1 |

оксалатно-сульф атный электролит хромирования |

Al2O3 |

1 |

микрочастицы не внедряются |

|

2 |

неравном ерное вне дрение микрочастиц |

|||

|

3 |

равномерное внедрение микрочастиц |

|||

|

Al 2 O 3 +MoS 2 |

1 |

неравном ерное вне дрение микрочастиц |

||

|

2 |

неравном ерное вне дрен ие микрочастиц |

|||

|

3 |

равномерное внедрение микрочастиц |

|||

|

2 |

суль фаминово-кислый электролит никелирования |

Al2O3 |

1 |

неравном ерное вне дрен ие микрочастиц |

|

2 |

равномерное внедрение микрочастиц |

|||

|

3 |

равномерное внедрение микрочастиц |

|||

|

Al2O3+MoS2 |

1 |

неравном ерное вне дрение микрочастиц |

||

|

2 |

равномерное внедрение микрочастиц |

|||

|

3 |

равномерное внедрение микрочастиц |

Таблица 3. Р езультаты металлографического анализа по оценке внедрения микрочастиц в матрицу хромового и никелевого покрытия в зависимости от способа их доставки и расположения катода

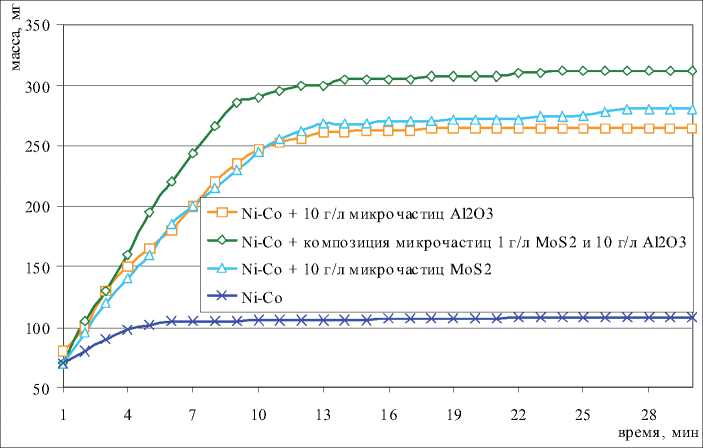

На рис. 4 представлены фотографии поверхностных (планарных) шлифов композиционных хромовых и никелевых покрытий толщиной 4050 мкм. Объёмное содержание микрочастиц (Al2O3 + МоS2) в никелевом покрытии составляет 10-12 %, в хромовом покрытии – 6-8 %.

а)

Рис. 4. Изображения планарного шлифа ККГП, х200: а – на основе Cr (III); б – на основе никеля

б)

ЗАКЛЮЧЕНИЕ

Выбранные способы введения композиции микрочастиц Al2O3+ МоS2 в электролиты «трёхвалентного» хромирования и никелирования обеспечивают седиментационную и коагуляционную устойчивость микродисперсной фазы в этих электролитах.

Предложенные способы доставки микрочастиц Al2O3 + МоS2 дисперсностью 2-10 мкм к поверхности катода гарантируют их внедрение в матрицу покрытий и формирование композиционно-кластерного никелевого и хромового покрытия, модифицированного микрочастицами специального назначения.

Список литературы Технологические особенности осаждения композиционно-кластерных гальванических покрытий на основе никеля и хрома (III)

- Каблов Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года/В сб.: «Авиационные материалы и технологии» Юбилейный науч.-техн. сб. (приложение к ж-лу «Авиационные материалы и технологии»). М.: ВИАМ. 2012. С. 7-17.

- Салахова Р.К. Хромирование в электролите, содержащем соли трёхвалентного хрома и нанопорошок оксида алюминия//Авиационные материалы и технологии. 2009. № 2. С. 19-24.

- Салахова Р.К. Коррозионная стойкость стали 30ХГСА с «трёхвалентными» хромовыми покрытиями в естественных и искусственных средах//Авиационные материалы и технологии. 2012. № 2. С. 59-66.

- Кузнецов В.В., Матвеев Д.В. Электроосаждение сплава хром-молибден из электролита на основе сульфата хрома (III)//Электрохимия. 2008. Т. 44. № 6. С. 796-801.

- Ильин В.А. Нанотехнологии нанесения кластерных гальванических покрытий//Авиационные материалы и технологии. 2009. № 2. С. 3-6.

- Налётов Б.П. Кластерная гальваника -нанотехнология электрохимических коллоидных систем//Авиационные материалы и технологии. 2009. № 1. С. 27-32.

- Семенычев В.В., Салахова Р.К., Тюриков Е.В., Ильин В.А. Защитные и функциональные гальванические покрытия, получаемые с применением наноразмерных частиц/В сб.: «Авиационные материалы и технологии» Юбилейный науч.-техн. сб. (приложение к ж-лу «Авиационные материалы и технологии»). М.: ВИАМ, 2012. С. 335-342.

- Салахова Р.К., Семенычев В.В., Тихообразов А.Б., Исходжанова И.В. Композиционно-кластерные гальванические покрытия на основе «трёхвалентного» хрома и сплавов никеля//Известия Самарского научного центра РАН. 2012. Т. 14. № 4(2). С. 694-697.

- Салахова Р.К. Ильин В.А. Оптимизация процессов осаждения композиционных покрытий на основе никеля и хрома III/В сб. тезисов докладов: 9-ой Международная конференции «Покрытия и обработка поверхности». М.: РХТУ им. Д.И. Менделеева, 2012. С. 105-106.

- Виноградов С.Н., Панидов А.Е. Электроосаждение износостойких композиционных хромовых покрытий/В сб. тезисов докладов: 9-ой Международной конференция «Покрытия и обработка поверхности». М.: РХТУ им. Д.И. Менделеева, 2012. С.35-36.

- Нагаев В.В., Нагаева Л.В. Исследование кластерных композиционных покрытий никель-фторопласт//Авиационные материалы и технологии. 2009. № 1. С. 10-13.

- Едигарян А.А., Полукаров Ю.М. Электроосаждение и свойства осадков хрома из концентрированных сернокислых растворов Сr(III)//Защита металлов. 1998. Т. 34. № 2. С. 117-122.

- Электролит хромирования и способ получения хромового покрытия на стальных деталях: пат. 2231581 Рос. Федерация. № 2002134951/02; заявл. 25.12.02; опубл. 27.06.04 Бюл. № 18.

- Салахова Р.К. Композиционные покрытия на основе никеля и хрома/В сб. тезисов докладов: 8-ой Международной конференции «Покрытия и обработка поверхности». М.: РХТУ им. Д.И. Менделеева. 2011. С. 68-69.

- Бородин И.Н. Упрочнение деталей композиционными покрытиями. М.: Машиностроение. 1982. 141 с.

- Бородин И., Шатов Ю. и др. Структура и свойства хромовых покрытий с наноалмазными упрочняющими частицами//Наноиндустрия. 2011. № 2. С. 40-43.

- Антропов Л.И., Лебединский Ю.Н. Композиционные электрохимические покрытия и материалы. Киев: Техника. 1986. 200 с.

- Нагаев В.В. Исследование электролитов никелирования, содержащих нанопорошки//Авиационные материалы и технологии. 2009. № 1. С. 18-19.

- Фролов Ю.Г. Курс коллоидной химии. Поверхностные явления и дисперсные системы. М.: Химия. 1989. С. 297.