Технологические особенности производства тонколистовых обшивок лопастей вертолета из конструкционного стеклопластика ВПС-53К

Автор: Постнов Вячеслав Иванович, Плетинь Иван Иванович, Вешкин Евгений Алексеевич, Старостина Ирина Владимировна, Стрельников Сергей Васильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-3 т.18, 2016 года.

Бесплатный доступ

В статье рассматриваются этапы внедрения стеклотекстолита ВПС-53К и серийных технологии автоклавного и прессового способов его формования, описываются проблемы возникающие при этом, а так же приводятся способы их решения, которые позволяют реализовать в листах стеклопластика воспроизводимый уровень упруго-прочностных и эксплуатационных свойств от партии к партии.

Листовой стеклопластик, клеевой препрег, стеклоткань поверхностная плотность, полимерное связующее, полимерный композиционный материал, способ изготовления, прессование

Короткий адрес: https://sciup.org/148204742

IDR: 148204742 | УДК: 629.7.017

Текст научной статьи Технологические особенности производства тонколистовых обшивок лопастей вертолета из конструкционного стеклопластика ВПС-53К

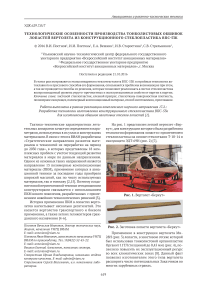

На рис. 1 представлен легкий вертолет «Беркут», для конструкции которого была разработана технология формования лопасти с применением стеклопластика на основе стеклоткани Т-10-14 и связующего ЭДТ-69Н (рис. 2) [7].

Рис. 1. Вертолет «Беркут»

Рис. 2. Заготовка лопасти вертолета «Беркут»

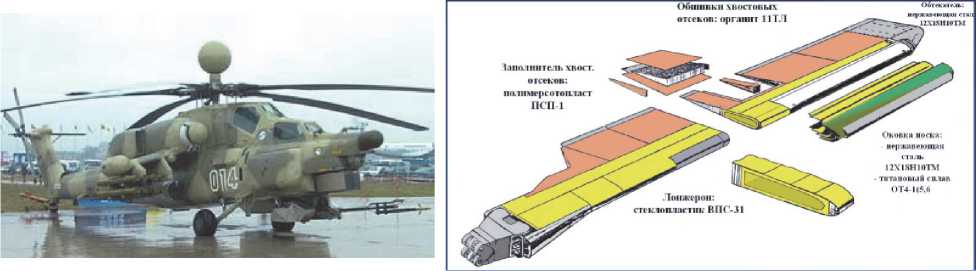

Применение в конструкции вертолета Ми-28Н (рис. 3) лопасти, в хвостовом отсеке которой был использован тонколистовой органопластик Органит 11ТЛ (толщиной до 0,45 мм) (рис. 4), позволило повысить их эксплуатационный ресурс во всех климатических зонах [8]. Данный факт позволил изготовителям этого типа вертолета расширить число потенциальных Заказчиков во многих зарубежных странах.

Рис. 3. Вертолет Ми-28Н Рис. 4. Конструкция лопасти несущего винта для вертолетов Ми-28Н

В течении пяти лет обшивки из Органит 11ТЛ серийно производились в УНТЦ ФГУП «ВИАМ» и поставлялись Заказчику.

Серийная технология тонколистовых заготовок Органит 11ТЛ базировалась на процессах вакуумной пропитки армирующей ткани СВМ арт. 5381/1-89 (ТУ 17.0001040.6-105) пленочным клеем ВК-36РТ (ТУ1-595-24-486), с последующим процессом прессования заготовок в специальных пресс-формах между нагретыми плитами гидравлических прессов. За данный период было произведено несколько десятков тысяч листов Органит 11ТЛ и передано Заказчику без замечаний по качеству.

Однако с целью дальнейшего повышения эксплуатационного ресурса хвостовой части лопасти данного вертолета конструкторами была поставлена задача использовать в тонкостенных обшивках материал с более высокими усталостными свойствами, длительно работающими при знакопеременных нагрузках. Такой материал в ФГУП «ВИАМ» был создан в виде стеклопластика ВПС-53К [9,10].

Выявление технологических и производственных особенностей всех процессов присутствующих при начале серийного производства тонколистовых заготовок из стеклопластика ВПС-53К производилось в условиях опытного производства УНТЦ ФГУП «ВИАМ» (рис. 5) [11].

Опытные партии листов стеклопластика ВПС-53К изготавливались двумя методами формования: автоклавным и прессовым по режимам, установленным НТД.

Выбор давления формования в прессе и автоклаве был осуществлен при изготовлении шести опытных партий листов ВПС-53К с рекомендуемым удельным давлением 0,3 МПа, а также основываясь на имеющемся опыте изготовления листов Органит 11ТЛ с удельными давлениями формования 0,6 и 0,8 МПа. Проведены исследования основных свойств изготовленных партий листов стеклопластика марки ВПС-53К (табл. 1).

Из полученных результатов можно увидеть, что при средней толщине листа от 0,33 мм средняя плотность стеклопластика находиться на уровне 1,85 г/см3 и поверхностная плотность на уровне 560-570 г/см2. Механические свойства всех испытанных листов стеклопластика выше показателей, установленных в технических условиях. Из полученных результатов испытаний установлено, что при формовании листов без жертвенного слоя механические свойства взрастают на 15-20 %.

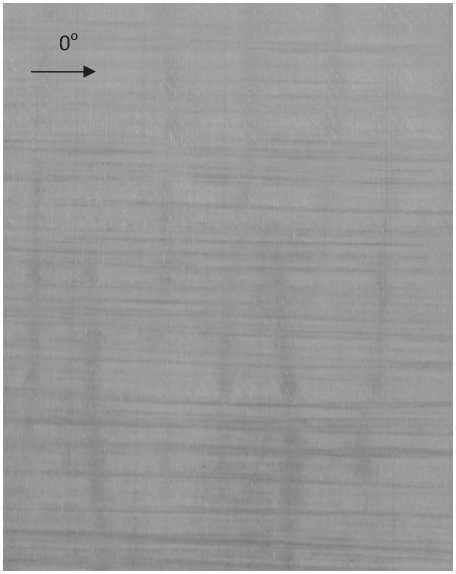

Внешний осмотр изготовленных листов стеклопластика выявил на поверхности участки с повышенной пористостью. При осмотре листа на просвет наблюдаются прозрачные участки в виде полос шириной от 5 до 8 мм и длиной до 200 мм, в которых пористость не наблюдается (рис. 6).

a

б

Рис. 5. Производственные участки: а) участок автоклавного формования; б) участок прессования

Таблица 1. Свойства изготовленных листов ВПС-53к

|

Вид и режим формования |

Поверхностная плотность листа г/м2 |

Толщина, мм |

Предел прочности при растяжении 0°, МРа |

Предел прочности при растяжении 90º, MPa |

Содержание связующего, % масс |

Поверхностная плотность листа г/см2 |

Влаго-поглощение, % масс. |

|

Автоклав Р=0,3 МПа |

570,07; 575,7 580,7 |

0,32 0,30 -0,34 |

895* 780-980 |

390* 370-415 |

- |

1,81 1,80-1,81 |

2,38 2,2-2,6 |

|

Пресс Р=0,3 МПа |

560,5; 565,3-570,0 |

0,32; 0,30-0,37 |

960* 940-990 |

410* 380-440 |

- |

1,86 1,85-1,87 |

2,0 1,8-2,2 |

|

Автоклав Р=0,6 МПа |

570,07; 575,7 580,7 |

0,32 0,30 -0,34 |

1015 930-1120 |

425 395-460 |

- |

1,87 1,86-1,88 |

2,47 2,2-2,65 |

|

Пресс Р=0,6 МПа |

560,5; 565,3-570,0 |

0,32; 0,30-0,37 |

1035 890-1160 |

455 420-505 |

- |

1,86 1,85-1,88 |

1,81 1,65-2,05 |

|

Автоклав Р=0,8 МПа С ж.с. |

565,3; |

0,34 |

985 900-1040 |

415 365-445 |

33,9 33,5-34,3 |

1,87 1,86-1,87 |

1,1 0,91-1,17 |

|

Автоклав Р=0,8 МПа Без ж.с. |

562,7 576,9 |

0,31 -0,37 |

1135 1035-1135 |

495 410-540 |

37,8 37,7-38,1 |

1,82 1,82-1,83 |

0,85 0,81-0,96 |

|

Пресс Р=0,8 МПа С ж.с. |

560,8; |

0,34; |

1020 905-1075 |

465 420-500 |

30,4 30,0-30,8 |

1,92 1,90-1,93 |

1,4 1,05-1,82 |

|

Пресс Р=0,8 МПа Без ж.с. |

548,3-572,2 |

0,31-0,32 |

1215 1150-1285 |

555 500-600 |

35,0 34,9-35,2 |

1,84 1,84-1,87 |

0,82 0,79-0,88 |

* – определялись без вычета толщины жертвенного слоя (ж.с.)

Наличие повышенной пористости стеклопластика подтверждаются результатами исследований влагопоглощения изготовленных стеклопластиков, которые находились на уровне до 2,5 % (масс). Это обусловлено недостатком связующего в формуемом пакете и высокой впитывающей способностью, применяемой в данных технологиях в качестве жертвенного слоя ткани технической арт. 8687-04 (капрон) поверхностной плотностью 100 г/м2. Исследования её впитывающей способности приведены в табл. 2

Из полученных результатов можно увидеть, что масса впитанного связующего колеблется от 32 до 46 г/м2.

Учитывая то, что листы ВПС-53К состоят из слоя препрега КМКС-2мР.120.РВМПН.30, имеющего поверхностную плотность находящуюся в диапазоне 410 г/м2, из которых 185 г/м2 поверхностная плотность ровингового наполнителя, и двух слоёв стеклоткани Т-64 с поверхностной плотность стеклоткани 100 г/м2 каждая, а так же то, что впитывающая способность жертвенной ткани (арт. 8687-040) – 46 г/м2 рассчитано необходимое содержание связующего в пакете-заготовке: это 380 г – содержание армирующего наполнителя,

184 г – содержание связующего с учётом связующего в жертвенном слое. Тогда содержание связующего в исходном технологическом пакете должно составлять 32,6 % (масс.), для изготовления пластика толщиной не более 0,31 мм

Теоретический расчёт технологических параметров беспористого пластика ВПС-53К с учётом поверхностной плотности наполнителя 180 г/м2 представлен в табл. 3 [12].

Из табл. 3 и полученной толщины листа ВПС-53К 0,32 мм видно, что минимальное расчётное содержание связующего в препреге должно быть не менее 34,6 %, т.е. при использовании в качестве жертвенного слоя ткани технической арт. 8687-04 провоцируется недостаток связующего в отформованном стеклопалстике (сравнение с результатами в табл. 1).

Для подтверждения вышеизложенного были отформованы два образца листа стеклотекстолита ВПС-53К при давлении 0,8 МПа с укладкой ткани технической в качестве жертвенного слоя и без неё. Результаты исследований свойств отформованных образцов приведены в табл. 4.

Из полученных данных видно, что содержание связующего в образце стеклопластика

A - Общий вид листа ВПС-53К

Б - Снимок лицевой поверхности

Рис 6. А-В Визуализация изготовленных листов стеклопластика ВПС-53К

№ 2 выше чем в №1, поэтому влагопоглащение у образца № 2 ниже чем у образца № 1. Тогда расчёт поверхностной плотности образца стеклопластика № 2 показал, что её величина будет составлять 615 г/м2, при допустимой норме 578 г/м2 (требование ТЗ на материал).

В этой связи для снижения поверхностной плотности получаемых листов стеклопластика и увеличения содержания связующего в них, необходимо было уменьшить их толщину до 0,31 мм, что представлялось возможным за счёт изменения количества наполнителя в препреге со 185 г/м2 до 175-180 г/м2 при сохранении общей поверхностной плотности препрега 410 г/м2. При этом установлено, что уменьшение количества наполнителя в препреге не влияет на норматив- ные прочностные характеристики, заложенные в ТУ, т. к. получаемые значения прочностных показателей на 30-40 % выше нормативных).

Однако обработка результатов производства опытных партий листов стеклопластика ВПС-53К из препрегов КМКС-2мР.120.РВМПН.30, изготовленных в 2015 и 2016 гг., показала, что необходимая их поверхностная плотность не всегда обеспечивается производителем [13].

Статистическое распределение данного параметра препрегов по годам их изготовления представлено в табл. 5.

Кроме того, поверхностная плотность наполнителя в поставленных партиях препреге имеет значение более 185 г/м2 в 60 % случаях, что при низкой поверхностной плотности препрега (менее 390-395

Таблица 2. Результаты исследования впитывающей способности жертвенной ткани

|

Вид и режим формования |

Масса пропитанного капрона, г/м2 |

Масса впитанного связующего, г/м2 |

|

Автоклав Р=0,6 МПа |

136,8; 132,1-146,3 |

36,8 |

|

Пресс Р=0,6 МПа |

142,5 135,8-144,2 |

42,5 |

|

Автоклав Р=0,8 МПа |

141,8; 134,1-145,3 |

41,8 |

|

Пресс Р=0,8 МПа |

141,8 135,2-144,8 |

41,8 |

Таблица 3. Параметры беспоритого пластика ВПС-53К

|

Толщина листа, мм |

Сод-е связ., % |

Вес 1 м2 листа, г |

Плотность, г/см3 |

|

0,30 |

31,8 |

561 |

1,881 |

|

0,32 |

34,6 |

586 |

1,841 |

|

0,34 |

37,3 |

610 |

1,805 |

|

0,36 |

39,7 |

635 |

1,773 |

|

0,38 |

41,9 |

660 |

1,744 |

|

0,40 |

44,0 |

685 |

1,718 |

Таблица 4. Свойства стеклопластика ВПС-53К

|

№ обр |

Образцы стеклопластика |

Плотность, г/см3 |

Содержание связующего, % |

Толщина, мм |

Влагопоглащение через 1 сут., % |

|

1 |

ВПС-53К с ж.с. Р=0,8 |

1,85 |

33,4 |

0,33 |

1,52 |

|

Мпа |

1,87 |

32,0 |

0,33 |

1,23 |

|

|

1,88 |

31,8 |

0,33 |

1,25 |

||

|

1,87 |

32,4 |

0,33 |

1,33 |

||

|

2 |

ВПС-53К |

1,80 |

37,9 |

0,34 |

1,26 |

|

без ж.с. |

1,81 |

37,6 |

0,34 |

0,65 |

|

|

Р=0,8 Мпа |

1,81 |

37,8 |

0,35 |

0,74 |

|

|

1,81 |

37,6 |

0,34 |

0,88 |

Таблица 5. Поверхностная плотность препрегов

Листы стеклопластика ВПС-53К изготовленные из указанных партий препрега соответствовали по физическим и прочностным показателям требованиям ТУ1-595-25-1496.

Приёмка изготовленных листов ВПС-53К из указанных партий препрега в лопастном производстве выявила следующие особенности:

-

- при окрашивании переданных листов на поверхности проявляется микро пористость и продольные бороздки в направлении укладки препрега КМКС-2мР.120.РВМПН.30, образующие волнистую структуру поверхности;

-

- затруднено матирование поверхности листов с применением существующих на заводе технологий, при её подготовке к покраске и как следствие низкий уровень адгезии при покраске листов ВПС-53К эмалью ЭП-140;

-

- наблюдается негерметичность листов ВПС-53К в зонах с повышенной белесостью из-за недостатка связующего в них.

Для выявления причин возникновения поверхностной пористости в изготовленных листах ВПС-53К были проведены исследования их свойств. Для этого были отобраны листы стеклопластика ВПС-53К, изготовленные прессовым и автоклавным способами из препрегов 2015 и 2016 гг. изготовления. При этом были отобраны два вида листов изготовленных прессовым формованием из партий препрега 2015 (П2015) и 2016 (П2016) гг. изготовления, а также изготовленных автоклавным формованием из препрега 2016 г. изготовления (А2016).

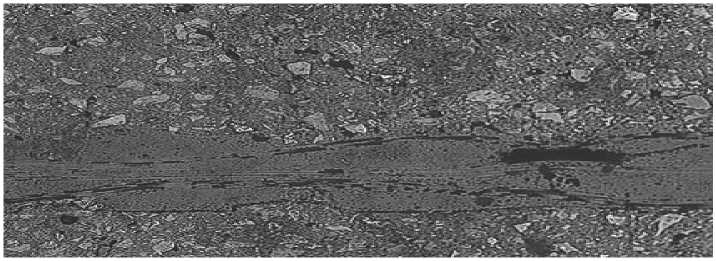

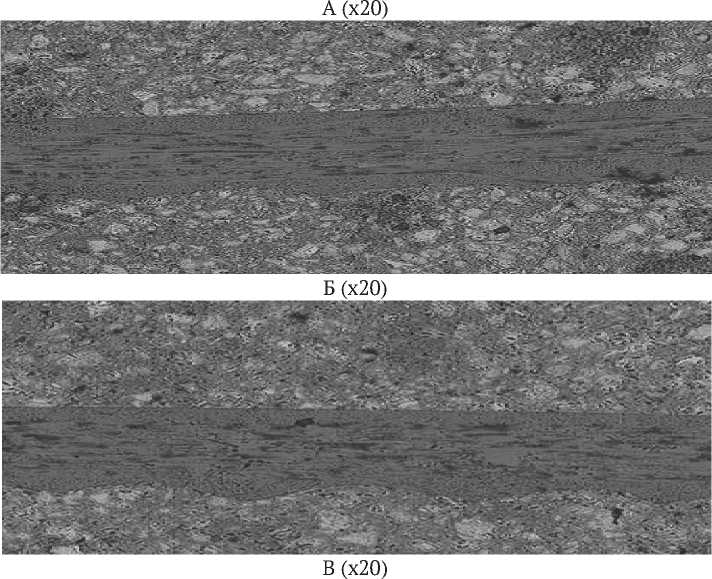

Оценка микроструктуры выбранных листов проводилась на шлифах и представлены на рис. 7.

Проведенный микроструктурный анализ установил, что образцы стеклопластика изготовленные из партий препрега 2015 г., имеют высокие значения объёмной пористости, в том числе и поверхностной. В образцах стеклопластика изготовленных из партий препрега 2016 г, как в случае автоклавного, так и в случае прессового формования количество пор значительно меньше, но сам факт их наличия в изготовленных листах не приемлем для потребителя продукции. Кроме того, что установленной выше причиной поверхностной пористости в листах ВПС-53К является недостаточное содержание связующего в формуемом пакете-заготовке, анализ микроструктур образцов изготовленных листов, выявил неравномерное распределение волокон стеклонаполнителя у поверхности исследуемых образцов стеклопластика, что провоцирует волнистую структуру поверхности листов ВПС-53К (бороздки). Этот факт резко осложняет подготовку к окраске.

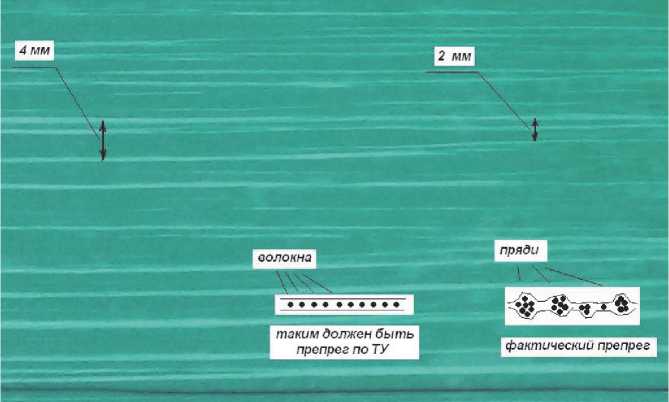

Анализ поставляемого препрега выявил, что данный эффект обусловлен состоянием препрега (рисунок 8). При работе с ним выявлено, что на его поверхности наблюдаются белесые участки, на которых жгуты наполнителя располагаются не параллельно, что видно на рис. 8.

Выявленный факт приводит к мелкой частой волнистости на поверхности препрега, которая не обнаруживается визуально, но ощущается тактильно.

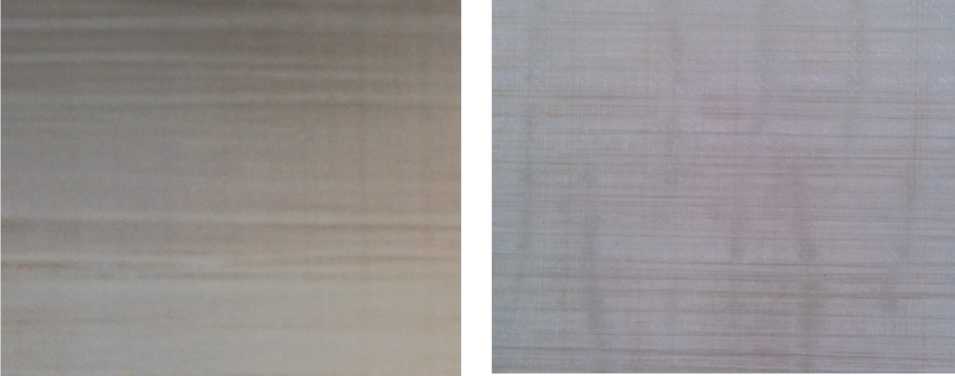

Схожая структура и разнотонность по цвету с присутствием белесых участков наблюдается и на отформованных из указанного препрега листах ВПС-53К, изготовленных как автоклавным так и прессовым, что видно на рисунке 9.

Определены показатели прочности исследуемых образцов листов стеклопластка П2015 0о:

Рис. 7. Микроструктура стеклопластиков, изготовленных:

А- прессовым способом (партия препрега 2015 г), Б- прессовым методом (партия препрега 2016 г), В – автоклавным способом (партия препрега 2016 г).

Рис. 8. Препрег стеклоровинга изготовленного в 2016 г. (вид сверху)

σ в=895 МПа (коэффициент вариации Кv=3 %), 90о: σ в=360 МПа (Кv=6 %); П2016 0о: σ в=960 МПа (Кv=3 %), 90о: σ в=405 МПа (Кv=6 %); А2016 0о: σ в=855 МПа (Кv=6 %), 90о: σ в=395 МПа (Кv=4 %). Полученные данные удовлетворяют требованиям ТУ, однако показатели прочности в направлении армирования 0о и 90о стеклопластика с более высокой объёмной пористостью ниже, чем у остальных. Кроме того прочность стеклопластиков, изготовленных способом прессового формования выше, чем у аналогичных изготовленных автоклавным способом.

Проведенный физико-химический анализ препрега выявил, что его поверхностная плотность колеблется от 380 до 410 г/м2, а поверхностная плотность наполнителя колеблется от 180 до 195 г/м2. Данный факт неоднородного распределения ровинга в препреге подтверждает появление локальных уплотнений его волокон при формовании листов ВПС-53К, что и ведет к скачкам объёмной плотности по площади листа, а также к образованию волнистой поверхности.

В этой связи для устранения указанных выше дефектов были проведены следующие работы, в которых отформованы листы стеклопластика ВПС-53К с применением:

-

1. различных видов разделительных смазок для получения единообразной поверхности при прессовании листов стеклопластика ВПС-53К, с целью облегчения подготовки поверхности под окраску;

-

2. различных вариантов температурно-временных и манометрических параметров режима прессового формования листов стеклопластика ВПС-53К.

В результате проведенных исследований влияния разделительных смазок (Release All 30, All 45 (фирмы Airtech) и Frekote 44NC (фирмы Хенкель)) на качество лицевой поверхности листов ВПС-53К установлено, что наиболее приемлемая поверхность листов ВПС-53К наблюдается при использовании разделительных смазок Release All 30 и All 45 [14]. Данные разделительные смазки при изготовлении листов ВПС-53К ранее не применялись. Однако они обеспечивают хороший съём листов с поверхности цулаг и обеспечивают матовую

А Б

Рис. 9. Листы ВПС-53К, изготовленные способами автоклавного (А) и прессового (Б) формования

Таблица 6. Свойства изготовленных листов ВПС-53К

|

Режим |

Объёмная плотность*, г/см3 |

Поверхностная плотность*, г/м2 (По ТУ от 525 до 578) |

Толщина, мм |

Цвет листа |

|

1 |

2 |

3 |

4 |

5 |

|

1 Вак. пропитка при 80 ° C (по КТП УНТЦ-ВПС53К-047-2016), Прессовое формование: давление 2 кг/см2 до 150 оС, затем давление 12 кг/см2 |

1,89 -1,92 1,91 |

555 - 584 572 |

0,31 -0,34 0,32 |

Имеются пятна другого тона по краям и в центре |

|

2 Вак. пропитка при 120 оС Прессовое формование: давление 2 кг/см2 до 150 оС, затем давление до 12 кг/см2 |

1,86 -1,94 1,90 |

575 - 584 575 |

0,32 -0,34 0,33 |

Имеются пятна другого тона по краям |

|

3 Вак. пропитка при 80 оС (по КТП УНТЦ-ВПС53К-047-2016) Прессовое формование: давление 12 кг/см2 (по КТП УНТЦ-ВПС53К-047-2016) |

1,91 -1,95 1,93 |

532 -569 547 |

0,27 -0,32 0,3 |

Равномерный |

|

4 Вак. пропитка при 100 оС Прессовое формование: давление 12 кг/см2 (по КТП УНТЦ-ВПС53К-047-2016) |

1,83 -1,97 1,93 |

528 - 587 553 |

0,31 -0,34 0,32 |

Имеются пятна другого тона по краям |

|

5 Вак. пропитка при 80 оС (по КТП УНТЦ-ВПС53К-047-2016), Прессовое формование: давление 2 кг/см2 до 120 оС, выдержка 30 мин, затем давление до 12 кг/см2 |

1,85 -1,89 1,88 |

552 - 579 565 |

0,31 -0,33 0,31 |

Имеются пятна другого тона по краям |

|

6 Вак. пропитка при 100 оС, Прессовое формование: давление 2 кг/см2 до 120 оС, выдержка 30 мин, затем давление 12 кг/см2 |

1,80 -1,89 1,84 |

568 - 590 579 |

0,31 -0,34 0,33 |

Имеются пятна другого тона по краям |

|

7 Вак. пропитка при 120 оС, Прессовое формование: давление 2 кг/см2 до 120 оС, выдержка 30 мин, затем давление до 12 кг/см2 |

1,82 -1,89 1,86 |

571 - 587 571 |

0,32 -0,35 0,34 |

Имеются пятна другого тона по краям |

|

8 Вак. пропитка при 80 оС (по КТП УНТЦ-ВПС53К- 047- 2016). Прессовое формование: давление 12 кг/см2 сразу (по КТП УНТЦ-ВПС53К-047-2016), пакет находится в вакуумном мешке |

1,88 -1,94 1,92 |

536 - 564 550 |

0,31 -0,33 0,31 |

Равномерный |

– измерения проводились на образцах 15х30 мм единообразную структуру поверхности листов ВПС-53К, и поэтому выбраны для дальнейшего изготовления листов стеклопластика ВПС-53К.

Проведенные исследования температурновременных и манометрических параметров формования листов ВПС-53К показали, что наибольшее влияние на качество листов ВПС-53К оказывает время подачи давления и его величина. В этой связи проведено исследование влияние указанных параметров на характеристики изготавливаемых листов. Результаты данных исследований показаны в табл. 6.

Результаты прочностных испытаний изготовленных листов стеклопластиков находятся на одном уровне и соответствуют ТУ на материал.

По результатам исследований установлено, что изготовленные листы стеклопластика ВПС-53К имеют разброс по показателям объёмной и поверхностной плотности, что связано с неравномерным распределением ровингового наполнителя по поверхности препрега. Лицевая поверхность листов имеет гладкую структуру, с отсутствием пор (тактильно, визуально). Листы стеклопластика, изготовленные по режимам 3 и 8, имеют наиболее стабильные по показателям свойства, что подтверждает выбранные параметры технологического процесса.

С учетом полученных результатов была проведена доработка установки для изготовления препрегов. Изготовлена партия препрега с равномерным распределением наполнителя и требуемыми параметрами его поверхностной плотности по его площади. Изготовлены партии листов ВПС-53К способом прессового формования по уточненным режимам, и на основе полученных результатов (плотность 1,87-1,88 г/см3, поверхностная плотность листов 561-575 г/м2) установлено, что изготовленные листы имеют минимальный разброс по показателям объёмной и поверхностной плотности.

В результате проведенной работы в рамках освоения серийного производства тонколистовых обшивок лопастей вертолета из конструкционного стеклопластика ВПС-53К удалость добиться устойчивого результата на всех этапах их изготовления, что обеспечило воспроизводимость их свойств от партии к партии.

Список литературы Технологические особенности производства тонколистовых обшивок лопастей вертолета из конструкционного стеклопластика ВПС-53К

- Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года»//Авиационные материалы и технологии. 2015. №1 (34). С. 3-33 DOI: 10.18577/2071-9140-2015-0-1-3-33

- История авиационного материаловедения. ВИАМ -80 лет: годы и люди . М.: ВИАМ, 2012. 520 с.

- Гращенков Д.В., Чурсова Л.В. Стратегия развития композиционных материалов и функциональных материалов//Авиационные материалы и технологии. 2012. №S. С. 7-18.

- Композитные лопасти. Военное обозрение. URL: https://topwar.ru/16366-kompozitnye-lopasti.html (дата обращения 10.10.2016)

- Мидзяновский С.П. Метод намотки -опыт использования и поиск новых возможностей для производства лопастей из композиционных материалов: сборник трудов 5 форума Российского вертолетного общества. М.: МАИ, 2002 С. 125-131

- Бохоева Л.А., Пнев А.Г. Выбор и обоснование оптимальной технологии изготовления лопасти вертолета из композиционных материалов//Известия высших учебных заведений. Машиностроение. 2011. № 5. С. 37-42

- Электронный ресурс Вертолет «Беркут-ВЛ». Фото. Характеристики. История. URL: http://avia.pro/blog/vertolet-berkut-vl (дата обращения 10.10.2016)

- Разработка и производство конструкционных органопластиков для авиационной техники/Г.Ф. Железина, С.И. Войнов, И.И. Плетинь, Е.А. Вешкин, Р.А. Сатдинов//Известия Самарского научного центра Российской академии наук. 2012. Т.14. № 4(2). С. 411-416.

- Разработка конструктивно-технологического решения листового стеклопластика для обшивок хвостовых отсеков лопасти несущего винта вертолета/Ю.О. Попов, Т.В. Колокольцева, Ю.А. Громова, А.А. Гусев//Труды ВИАМ. 2016. № 1. Ст. 05. URL: http://www.viam-works.ru (дата обращения: 10.10.2016) DOI: 10.18577/2307-6046-2016-0-1-36-41

- Стеклопластик и изделие, выполненное из него: пат. 2560419 Рос. Федерация. № 2014121658/05; заявл. 28.05.20114; опубл. 20.08.2015 Бюл. № 23.

- О центре -Ульяновский научно-технологический центр. URL: http://untc.viam.ru/(дата обращения: 10.10.2016)

- Вешкин Е.А. Особенности безавтоклавного формования низкопористых ПКМ//Труды ВИАМ. 2016. № 2. Ст. 07. URL: http://www.viam-works.ru (дата обращения: 10.10.2016) DOI: 10.18577/2307-6046-2016-02-7-7

- Опыт применения технологического контроля полуфабрикатов ПКМ/Е.А. Вешкин, В.И. Постнов, С.В. Стрельников, П.А. Абрамов, Р.А. Сатдинов//Известия Самарского научного центра РАН. 2014. T. 16. № 6(2). С. 393-398.

- Роль антиадгезионных покрытий в технологическом процессе формования ПКМ/Р.А. Сатдинов, Е.А. Вешкин, В.И. Постнов, П.А. Абрамов//Труды ВИАМ. 2016. № 4. Ст.10. URL: http://www.viam-works.ru (дата обращения: 19.07.2016) DOI: 10.18577/2307-6046-2016-0-4-10-10

- Каблов Е.Н. Материалы и химические технологии для авиационной техники//Вестник Российской академии наук. 2012. Т. 82. №6. С. 520-530.