Технологические особенности сварки неповоротных стыков тонкостенных тепловых труб из алюминиевых сплавов для модулей МКС

Автор: Махин Игорь Дмитриевич, Носачв Сергей Николаевич, Каравцев Сергей Иванович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция и производство летательных аппаратов

Статья в выпуске: 3 (30), 2020 года.

Бесплатный доступ

Технология соединения тонкостенных трубопроводов из алюминиевых сплавов малого диаметра с помощью сварки имеет ряд особенностей. Как показал объемный анализ, это - появление дефектов при сварке в виде трещин, пор и оксидных включений, недопустимых согласно требованиям нормативно -технической документации. В данной статье рассмотрена технология сварки тепловых труб в производстве изделий ракетно-космической техники, а также показано решение научно -технологических задач, возникающих в ходе их создания, таких как: • методы подготовки деталей под сварку и процесс сварки составных элементов конструкции тепловых труб, выполненных из алюминиевых сплавов с использованием средств специального технологического оснащения; • иллюстративный пример применения эффективной творческой сборки труб под сварку с применением охладителя, обеспечивающего дополнительный отвод тепла из зоны свариваемого соединения; • умело подобранный автоматизированный режим сварки неповоротных стыков тонкостенных трубопроводов с использованием современных основных и вспомогательных сварочных материалов и инертного защитного газа, имеющего высокую степень очистки за счет уменьшения содержания в нем примесей и хранения его в баллонах современного конструктивного исполнения; • использование сварочной проволоки, изготовленной по специальным техническим условиям и хранящейся в вакуумных специализированных пакетах из полиэтиленовой пленки; • анализ возможных способов сварки тепловых труб и создание оптимальной технологии их сварки с учетом физико-химических и механических свойств материала и особенностей работы конструкции.

Герметизация тепловых труб, неповоротные стыки трубопроводов, алюминиевые сплавы, тонкостенные трубопроводы малого диаметра

Короткий адрес: https://sciup.org/143177933

IDR: 143177933 | УДК: 621.791 | DOI: 10.33950/spacetech-2308-7625-2020-3-5-13

Текст научной статьи Технологические особенности сварки неповоротных стыков тонкостенных тепловых труб из алюминиевых сплавов для модулей МКС

При разработке новых изделий ракетно-космической техники особое восхищение вызывает решение проблемы терморегулирования между различными поверхностями конструкции. Сегодня эта проблема имеет место при разработке систем обеспечения теплового режима (СОТР) различных изделий [1], поэтому она является актуальной для изделий не только в ракетной технике, но и многих других отраслях промышленности [2, 3].

Подобные задачи приходится решать при разработке СОТР корпусов космических кораблей и различных модулей. Корпусные конструкции модулей имеют сферическую, сферо-цилиндрическую и другие формы. Наличие дополнительных элементов в конструкции модулей, например, фланцев, с учетом сложной траектории расположения их на поверхности корпуса узлового модуля, обусловливает необходимость использования тепловых труб круглого сечения или профильных [4] (рис. 1). Причем повышение эффективности теплопередачи особенно наблюдается при использовании в СОТР тепловых труб из алюминиевых сплавов диаметром до 15 мм и толщиной стенки не выше 1 мм с развитой поверхностью [5–7].

В данной работе в качестве трубы применяли профиль сплава АД31 (ГОСТ 4784-2019) [8] системы легирования Al–Mg–Si, а концевые элементы изготавливали из сплава АМг2 (ГОСТ 21488-97) [9].

Рис. 1. Тепловые трубы на корпусе узлового модуля:

1 — корпус узлового модуля; 2 — тепловые трубы

Марки используемых материалов и их химический состав представлены в табл. 1.

Для обеспечения усиления сварного шва с наружной стороны применяли сварочную проволоку Св-АМг6 (ТУ 1811-002-63761680-2016) [10], химический состав которой представлен в табл. 2.

Таблица 1 химический состав деталей тепловой трубы

|

Химический элемент |

Массовая доля элементов, % |

|

|

Сплав АД31 (ГОСТ 4784-2019) |

Сплав АМг2 (ГОСТ 4784-2019) |

|

|

Si |

0,2–0,6 |

до 0,4 |

|

Fe |

0,5 |

до 0,5 |

|

Cu |

0,1 |

до 0,15 |

|

Mn |

0,1 |

0,1–0,6 |

|

Mg |

0,45–0,9 |

1,8–2,6 |

|

Cr |

0,1 |

до 0,05 |

|

Zn |

0,2 |

до 0,15 |

|

Ti |

0,15 |

до 0,15 |

|

Прочие |

0,15 |

0,15 |

Примечание. Основа обоих сплавов — алюминий; процентное содержание Al 95,7…98,2% (приблизительные данные)

Таблица 2 химический состав сварочной проволоки

|

Химический элемент |

Массовая доля элементов в сплаве Св-АМг6, % |

|

Mg |

5,8–6,8 |

|

Fe |

0,4 |

|

Cu |

0,1 |

|

Mn |

0,5–0,8 |

|

Si |

0,4 |

|

Be |

0,1 |

|

Zn |

0,002–0,005 |

|

Ti |

0,1–0,2 |

|

Прочие |

0,1 |

особенности конструкции тонкостенных тепловых труб малого диаметра

Тепловые трубы, применяемые в изделиях ракетно-космической техники, представляют собой протяженные пространственные конструкции трубопроводов с неповоротными сварными стыками (стыками, сварка которых обеспечивается за счет вращения сварочного инструмента вокруг стыка, а не вращением свариваемой сборочной единицы).

Известно, что для сварки неповоротных стыков тонкостенных трубопроводов, входящих в такие пространственные конструкции, рекомендуют применять дуговую сварку неплавящимся электродом в среде инертных газов [11]. Однако при сварке тонкостенных тепловых труб малого диаметра данный вид сварки оказывается непригодным из-за возникающих трудностей [12]. Иначе говоря, очень быстрый нагрев кромок сварного соединения и околошовной зоны приводит к перегреву сварного соединения и, как следствие, — получению пористой структуры шва [13–15]. Это значительно снижает механические и коррозионные свойства материала конструкции, а в отдельных случаях может приводить к потере герметичности при условии расположения пористых структур в приграничных областях сварного соединения.

цель работы

Целью данной работы является разработка технологии сварки неповоротных стыков алюминиевых трубопроводов малого диаметра, позволяющих получить качественное соединение. Для обеспечения цели потребовалось решение следующих задач:

-

• выбор рационального (технологичного) вида стыка (соединения);

-

• выбор оптимального способа сварки;

-

• применение охлаждающего или теплоотводящего элемента;

-

• разработка сварочного приспособления, обеспечивающего сварку без прихваток.

На начальном этапе отработки конструктивная модель тепловой трубы представляла собой протяженный трубопровод с двумя наконечниками, соединение по типу С104 (ОСТ 92-1021-81) [16]. Такой вид стыка позволял обеспечить необходимую соосность стыкуемых элементов при сборке перед сваркой. При дальнейшей отработке режимов сварки выяснилось, что соединение по типу С104 не позволяет полностью исключить образование включений окисных плен из-за особенностей конструкции стыка. Во всех случаях такие включения образовывались (оставались неудаленными) со стороны поднутрения подкладного элемента конструкции стыка. Таким образом, опытным путем было установлено, что выбор типа соединения из ОСТ 92-1021-81 не всегда гарантирует получение высококачественного сварного соединения.

При перепроектировании конструкции тепловой трубы на соединение по типу С87 (ОСТ 92-1021-81) [16] проблему с образованием включений окисных плен удалось решить. Стык С87 подготавливали под сварку в соответствии с ОСТ 92-1152-2014 [17] в следующей последовательности: химическое травление деталей, обезжиривание и зачистка свариваемых кромок и околошовной зоны механическим способом с помощью шабера.

выбор способа сварки

Наиболее рациональным способом сварки с точки зрения получения высокого качества сварного соединения являются такие высокотехнологичные способы как электронно-лучевая сварка в вакууме, импульсная лазерная сварка, контактно-стыковая сварка или сварка в контролируемой атмосфере инертных газов. Но, учитывая особенности конструкции — ее пространственно развитые и значительные габариты, а также неповоротные стыки — применить эти способы в условиях реального производства достаточно сложно или невозможно.

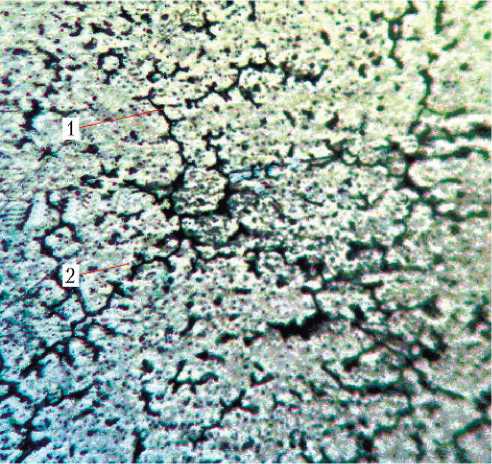

Традиционно сборку элементов конструкции под сварку выполняют посредством применения прихваток. Учитывая теплофизические свойства алюминиевых сплавов (высокая жидкотекучесть), качественно выполнить прихватку возможно, проварив участок минимально возможной протяженности. Для фиксирования концевых элементов на трубопроводе требуется сделать минимум две прихватки. Учитывая особенности формирования прихваток на трубопроводах из алюминиевых сплавов, протяженность сборочных прихваток может составлять до 25% от всей длины сварного соединения. Таким образом, при выполнении сварки стыка эти два участка (прихватки) подвергаются повторному расплавлению, и возникает вероятность «перегрева», что ведет к образованию пористости и появлению окисных включений [18, 19]. Характерная микроструктура перегретого металла сварного соединения показана на рис. 2 [20]. Чтобы избежать образования таких дефектов, было предложено проводить сборку под сварку без использования прихваток. Такое технологическое решение возможно реализовать только с применением специальных средств технологического оснащения и сварки в автоматическом режиме, при которой обеспечено минимальное время существования сварочной ванны.

Рис. 2. Микроструктура, характерная для перегретого металла – оплавление легкоплавких структурных составляющих, слившихся в нитевидные несплошности (после ручной сварки, ×200): 1 — легкосплавная структурная составляющая (разливы эвтектики); 2 — α -твердый раствор (светлые участки)

В рамках подготовительных работ была опробована конструкция сборочносварочного приспособления, обеспечивающего выполнение автоматизированной сварки без предварительного прихватывания элементов деталей, сборочных единиц (рис. 3).

Рис. 3. Сборочно-сварочное приспособление с установленным охладителем: 1 — фиксатор продольного регулирования;

2 — концевой элемент тепловой трубы; 3 — медный охладитель; 4 — сварной шов; 5 — тепловая труба;

6 — полухомуты фиксации тепловой трубы

Приспособление представляет собой специальную струбцину с размещенными на ней элементами фиксации изделия. С одной стороны струбцины расположен фиксатор, состоящий из двух полухомутов, в которые зажимается тепловая труба; с противоположной стороны — фиксатор с продольным регулированием для поджатия концевого элемента тепловой трубы. После предварительной сборки изделия в приспособлении на стык устанавливается технологический хомут для обеспечения минимального смещения свариваемых кромок. С помощью винта продольной регулировки производят прижим законцовки тепловой трубы, обеспечивая требуемый зазор в стыке, после чего винт фиксируется контргайкой. После контроля зазоров и смещения кромок свариваемого стыка технологический хомут демонтируется.

При этой схеме сборки изделия в приспособлении осуществляется надежная и жесткая фиксация, исключающая смещение свариваемых кромок в процессе выполнения автоматизированной сварки тепловой трубы.

Дополнительно в конструкции приспособления применяются охладители, изготовленные из меди марки М3ДТ (ГОСТ 1535-2016) [21], обеспечивающие теплоотвод с целью предупреждения чрезмерного перегрева металла сварочной ванны и околошовной зоны.

Сварочная головка ГНС-14, установленная на изделие в приспособлении, показана на рис. 4.

Рис. 4. Сварочная головка ГНС-14, установленная на изделие в сборочно-сварочном приспособлении: 1 — медный охладитель; 2 — механизм подачи проволоки; 3 — сопло сварочной головки; 4 — планшайба сварочной головки (вращающаяся часть)

Сварку выполняли с помощью головок серии ГНС в неповоротном положении, с подачей сварочной проволоки.

Питание сварочной дуги осуществлялось от универсального источника питания EWM Tetrix-351 AC/DC. Сварку выполняли в автоматическом режиме неплавящимся вольфрамовым электродом на переменном токе в импульсном режиме в среде инертного газа. С целью обеспечения формирования геометрических размеров сварного соединения применяли сварочную проволоку Св-АМг6 (ТУ 1811-002-63761680-2016) ∅1 мм производства ООО «Опытный завод «Авиаль» (г. Москва). В качестве защитного газа использовали аргон высокой чистоты (ТУ 2114-005-77290008-2014) [22].

Параметры режима сварки соединений тепловой трубы (основные показатели) следующие: сварочный ток:

|

– в импульсе |

60–80 А; |

|

– в паузе |

15 А (3 сектора); |

|

продолжительность: |

150 мс; |

|

– импульса |

|

|

– паузы |

150 мс; |

|

частота тока |

106 Гц; |

|

скорость сварки |

150 мм/мин; |

|

скорость подачи проволоки |

95 мм/мин; |

|

расход аргона |

10 л/мин. |

Режим сварки тепловых труб выбран с учетом проведения большого количества экспериментальных работ, на основе которых отобраны оптимальные значения основных параметров.

Циклограмма процесса сварки показана на рис. 5.

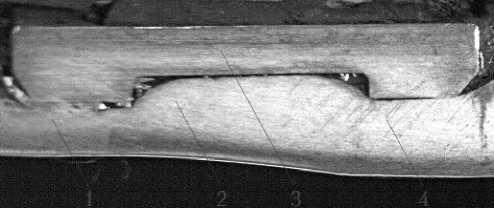

Разработанные и опробованные технологические решения позволили получить высокое качество сварных соединений тепловых труб малого диаметра. На рис. 6 показана характерная макроструктура сварных соединений, выполненных автоматическим способом с применением специальных средств технологического оснащения, а также новых основных и вспомогательных сварочных материалов.

Все сварные соединения подвергались рентгеновскому просвечиванию в соответствии с требованиями ОСТ 92-1114-80 [23].

г, в

У.п, мм/мин

V ,мм/мин пр’ '

|

WWH^fWmrWVilWmi^VffWVWvWWIlWWmWTv^^n^vWW^MRRWVIWVWV^ |

Q, л/мин

12,5р—--- ю,о ■——

7,5

5,0

2,5

0_______________,

Рис. 5. Циклограмма сварочного процесса: а проволоки; д — расход защитного газа

10.0 12,5 15.0 17,5 20,0 22,5 г, с

д) — ток; б — напряжение; в — скорость сварки; г — скорость подачи присадочной

Кроме того, трубопроводы испытывали на прочность и герметичность при помощи гелиевого течеискателя. Результаты испытаний сварных соединений — положительные.

Рис. 6. Макроструктура сварного шва, соединяющего оболочку тепловой трубы с заглушкой (автоматическая сварка, ×14): 1 — концевой элемент (заглушка); 2 — сварной шов; 3 — подкладная втулка; 4 — тепловая труба

выводы

В процессе отработки технологии сварки определен наиболее технологичный тип сварного соединения элементов конструкции тепловой трубы.

Применение специального приспособления позволяет производить сварку без применения традиционных сборочных прихваток, что снижает вероятность зарождения потенциальных очагов развития дефектов в виде пор, микротрещин, оксидных включений.

Применение современных сварочных материалов также способствует получению более качественных сварных швов. Это — подготовленная сварочная проволока производства ООО «Опытный завод «Авиаль», более чистый защитный газ аргон, соответствующий ТУ 2114-005-77290008-2014 [22], поставляемый в баллонах с обратными клапанами.

Разработанная технология автоматической сварки неповоротных стыков алюминиевых трубопроводов малого диаметра обеспечивает минимальное время существования сварочной ванны в жидком состоянии, что снижает вероятность образования дефектов и позволяет получать качественные сварные соединения, отвечающие требованиям стандарта ОСТ 92-1114-80 «Соединения сварные. Общие технические требования» [23].