Технологические особенности упрочнения коленчатых валов виброударным методом

Автор: Лебедев В. А., Пастухов Ф. А., Чаава М. М., Серга Г. В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.20, 2020 года.

Бесплатный доступ

Введение. Рассматриваются технологические особенности обработки коленчатых валов виброударным методом поверхностного пластического деформирования (ППД), получившего широкое применение в технологии изготовления деталей машин. Целью исследований является обоснование эффективности влияния виброударной упрочняющей обработки на повышение качества и эксплуатационных характеристик коленчатых валов (КВ).Материалы и методы. Методически исследования включали в себя обоснование технологической схемы виброударной обработки и разработку расчётной модели оценки влияния обработки на изменение макрогеометрии (коробления) КВ.Результаты исследования. Разработаны технологические схемы объемной виброударной отделочно-упрочняющей обработки КВ с применением вибростанка с U-образной рабочей камерой, габаритные размеры которой соизмеримы или превышают габаритные размеры подвергаемого обработке КВ и обеспечивают расположение вала таким образом, чтобы его основная ось, совпадающая с осью коренных шеек, находилась в зоне расположения условной оси вращения массы рабочей среды. Исследованы параметры качества поверхности при обработке их на виброустановке УВГ 4Х10 по апробированным методикам с применением специальной оснастки. Установлено, что виброударная упрочняющая обработка (ВиУО) позволяет за счет пластической деформации микронеровностей получить качественно новый микрорельеф поверхности и снизить ее исходную шероховатость, существенно повышает микротвердость поверхности коренных и шатунных шеек КВ и изменяет напряженное состояние их поверхностного слоя. Предложена расчётная зависимость для оценки суммарного коробления КВ, упрочнённого в процессе ВиУО и подтверждена её адекватность. Показано, что коробление вала после ВиУО обусловлено разнонапряжённостью шатунных и коренных шеек КВ на уровне Кн ≈ 0,6.Обсуждение и заключение. Виброударная обработка КВ обеспечивает улучшение геометрических и физикомеханических параметров поверхностей шатунных и коренных шеек. В результате обработки всех поверхностей вала коробление не превышает допустимых значений, устанавливаемые техническими требованиями. Это позволяет сделать вывод об эффективности рассматриваемого способа упрочнения КВ с целю повышения их эксплуатационных свойств.

Коленчатый вал, поверхностное пластическое деформирование, виброударный метод, упрочнение, качество поверхности, коробление

Короткий адрес: https://sciup.org/142225515

IDR: 142225515 | УДК: 621 | DOI: 10.23947/2687-1653-2020-20-4-390-396

Текст научной статьи Технологические особенности упрочнения коленчатых валов виброударным методом

Введение. Комплекс мер по сохранению точности КВ, достигнутой формообразующей обработкой, включает совершенствование способов получения заготовок, механической обработки, а также введение в общий технологический процесс операций упрочняющей обработки, предназначенных для повышения эксплуатационных свойств этих изделий. Одними из распространённых способов ППД, упрочняющих галтели и повышающих сопротивление усталости КВ, являются обкатка и чеканка [1–7]. Однако упрочнение КВ методами обкатки и чеканки галтелей сопровождается их короблением, которое приводит к увеличению биения коренных шеек, нарушению исходной геометрической формы, что требует проведения дополнительной операции правки. В этой связи разработка новых технологических способов отделочно-упрочняющей обработки методами ППД, повышающих надёжность и долговечность КВ в сложных условиях эксплуатации, является весьма актуальной. Особый интерес в этом направлении представляет вибрационная ударная обработка, получившая широкое практическое применение в технологии изготовления деталей машин [8–15]. В этой связи целью исследований является обоснование эффективности влияния виброударной упрочняющей обработки на качество и эксплуатационных характеристик КВ.

Машиностроение и машиноведение

Материалы и методы . Для достижения поставленной цели поставлены следующие задачи:

-

— разработать технологические схемы виброударного упрочнения всех элементов КВ;

-

— исследовать влияние виброударной обработки на геометрические и физико-механические параметры поверхности шатунных и коренных шеек;

-

— предложить расчётную модель оценки изменения макрогеометрии (коробления) КВ в процессе виброударной обработки и подтвердить её адекватность.

Исследования проводились на виброустановке УВГ 4Х10 по апробированным методикам. Для определения параметров качества упрочнённой поверхности применялось специальное приспособление, имитирующее коленчатый вал. Результаты измерений обрабатывались методами математической статистики. Коробление исследуемых валов определялось путем замеров радиального биения шеек до и после упрочнения индикатором с ценой деления 0,01 мм. При этом КВ устанавливался коренными шейками на призматические опоры и поворачивался от руки.

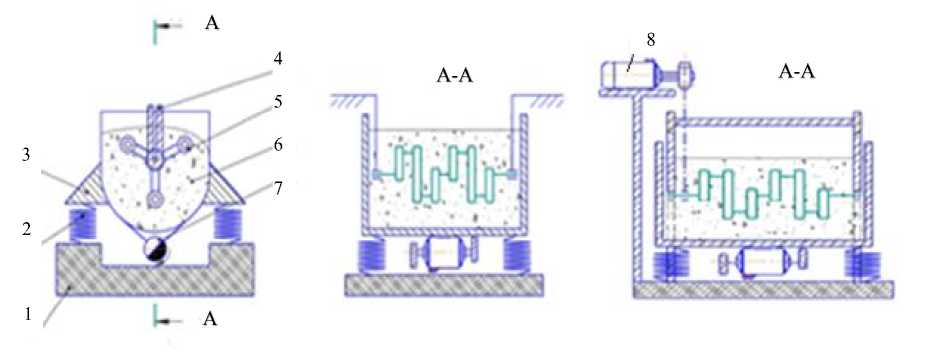

Результаты исследования. На рис. 1 представлены технологические схемы объемной виброударной отделочно-упрочняющей обработки КВ на базе вибростанка с U-образной рабочей камерой, габаритные размеры которой соизмеримы или превышают габаритные размеры подвергаемого обработке изделия. Вал в процессе обработки устанавливается таким образом, чтобы его основная ось, совпадающая с осью коренных шеек, находилась в зоне расположения условной оси вращения рабочей среды. В результате такого расположения вала исключается центральная зона малой активности, а смещённые относительно основной оси вала цилиндрические поверхности коренных и шатунных шеек подвергаются обработке в зонах среднего и максимального давления. КВ устанавливается в ложемент по направляющим пазам и удерживается на опорах, прикреплённых к нему. Ложемент с валом погружаются в камеру с рабочей средой и фиксируется на стойках, прикреплённых к станине. Опоры позволяют валу прокручиваться вокруг своей оси и равномерно упрочняться под динамическим воздействием рабочей среды (рис. 1 а-б) или путём сообщения ему встречного или попутного вращательного движения с помощью автономного привода (рис. 1 в)

а ) б )

в )

Рис. 1. Технологические схемы обработки КВ с вращением под действием рабочей среды ( а , б ) и с помощью дополнительного привода ( в ): 1 — станина; 2 — пружины; 3 — рабочая камера; 4 — ложемент; 5 — коленчатый вал;

6 — рабочая среда; 7 — вибратор, 8 — дополнительный привод

Для определения предпочтительных режимов обработки КВ выполнены исследования геометрических и физико-механических параметров поверхности шатунных и коренных шеек с помощью цилиндрических и кольцевых образцов из сталей 45 и 40Х с исходной шероховатостью R a = 0,16–0,42 мкм. Обработка осуществлялась рабочей средой, состоящей из стальных шариков диаметром 3–6 мм, по базовой технологической схеме, приведённой на рис. 1 а - б с применением специальной оправки (рис. 2) при различных амплитудно-частотных характеристиках и продолжительности процесса.

а )

Рис. 2. Экспериментальная оправка, имитирующая коленчатый вал: а — общий вид; б — монтаж в рабочей камере вибрационной установки

б )

Установлено, что в процессе ВиУО на поверхности образцов формируется качественно новый микрорельеф, среднеарифметическое отклонение профиля которого меньше, чем на исходной поверхности. На изменение среднеарифметического отклонения профиля наиболее существенное влияние оказывают амплитуда колебаний рабочей камеры и продолжительность обработки. Так за один и тот же промежуток времени обработки t = 20 мин. при частоте колебаний f = 25 Гц увеличение амплитуды от 2 до 3 мм среднеарифметическое отклонение профиля поверхности понизилось в 1,7 раза, а изменение частоты колебаний от 20 до 30 Гц при амплитуде А = 3 мм понизило среднеарифметическое отклонение профиля поверхности в 1,1 раза.

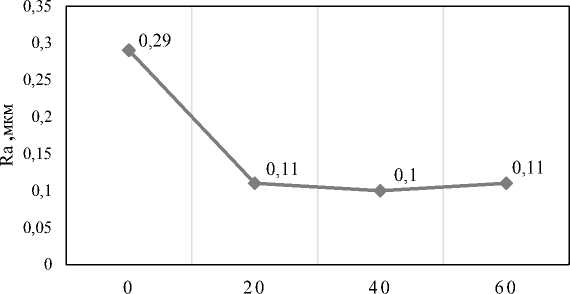

С учетом технологических возможностей вибростанков установленные закономерности позволили обосновать амплитудно-частотные параметры, обеспечивающие наиболее эффективное энергосиловое воздействие на деталь в процессе ВиУО на уровне А = 3 мм и f = 25 Гц. Обработка образцов на этих режимах в течение 20 мин, как следует из рис. 3, обеспечивает снижение среднеарифметического отклонения профиля исходной поверхности в 2,6 раза или на 60 %. Увеличение продолжительности обработки до 40 мин к существенному изменению рассматриваемого параметра не приводит.

Время обработки, мин

Рис. 3. Зависимость среднеарифметического отклонения профиля поверхности от продолжительности виброударной обработки

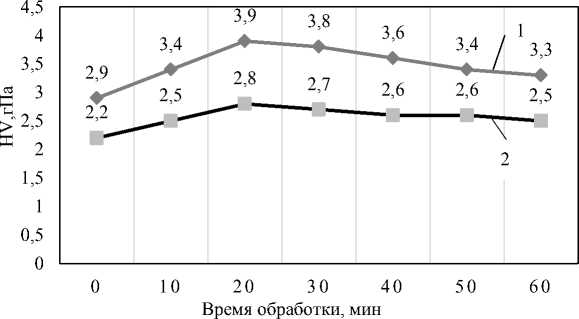

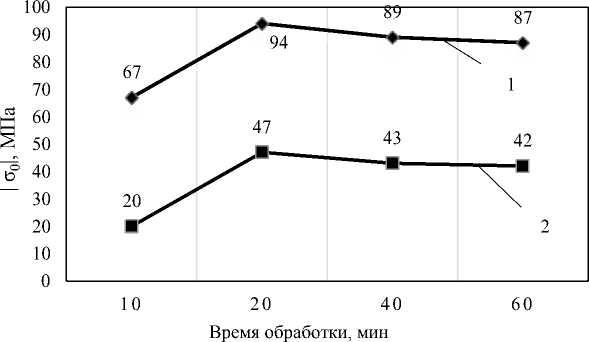

Подтверждением эффективности выбранных режимов являются результаты исследования физикомеханических характеристик поверхностного слоя после обработки стальными шариками в режиме А = 3 мм, f = 25 Гц (рис. 4, 5). Оценка микротвёрдости проводилась на твердомере ПМТ3, напряжённое состояние оценивалось по величине остаточных сжимающих напряжений, определяемых по методике Давиденкова путём разрезки кольцевых образцов.

Рис. 4. Влияние продолжительности обработки на микротвёрдость поверхностного слоя для материала шариков:

1 — сталь 40Х; 2 — сталь 45

Рис. 5. Зависимость остаточных сжимающих напряжений а о от продолжительности ВиУО образцов, установленных на втулках (1) и на валу (2)

Машиностроение и машиноведение

Анализ напряжённого состояния образцов, упрочнённых в процессе ВиУО (рис. 5), показал, что остаточные сжимающие напряжения образцов, закреплённых на втулках и имитирующих шатунные шейки КВ, на 35 % превышает таковые образцов, закреплённых на валу и имитирующих коренные шейки. Это обусловлено различием интенсивности воздействия обрабатывающей среды в различных зонах рабочей камеры.

Следующий этап исследований предусматривал разработку расчётной модели оценки изменения макрогеометрии (коробления) КВ в процессе виброударной обработки и экспериментальное подтверждение её адекватности. Емельяновым В. Н. [1] предложен графоаналитический метод анализа макродефомации КВ после упрочняющей обработки методом ППД (рис. 6).

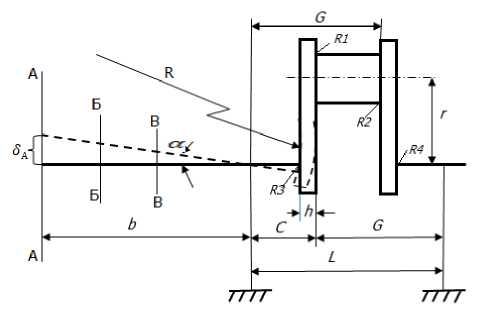

Рис. 6. Схема коробления КВ после ППД галтелей коренных и шатунных шеек

Суть метода заключается в определении смещения конца вала 5А в сечении А-А в зависимости от его геометрических размеров: r — расстояние от оси коренной шейки (КШ) до оси шатунной шейки (ШШ); h — толщина щеки кривошипа; b — расстояние от оси КШ до конца КВ; L — расстояние между осями КШ одного кривошипа; C — расстояние от щеки кривошипа со стороны ШШ до оси КШ. Смещение 5А соответствует углу отклонения оси вала от горизонтали, величина которого зависит от углового положения щеки кривошипа α, которая жёстко связана с коренной и шатунной шейками. Взаимосвязанные параметры 6А и а зависят от средней величина остаточных напряжений сжатия о о в поверхностном слое после ППД и глубины их залегания 6СТ. Кроме того, в работе [1] показано, что величину коробления многокривошипного КВ в основном определяет степень упрочнения галтелей КШ и ШШ, прилагающих к крайней щеке крайнего кривошипа.

С использованием рассмотренного метода получено выражение для расчёта суммарного коробления КВ, упрочнённого ВиУО:

^ 6 ;. \" • ' •-•О д, ^К . К.(/. г С) + (АС) . (1) где Е — модуль упругости первого рода; v — коэффициент Пуассона; одт — динамический предел текучести; Кко2 — коэффициент корректировки величины остаточных сжимающих напряжений ШШ в зависимости от их диаметральных размеров и деформационных параметров энергосилового воздействия части рабочей среды; Ку = 1,1-1,5 — коэффициент корректировки глубины залегания остаточных сжимающих напряжений; Кн — коэффициент, учитывающий отличие напряженного состояния КШ от напряженного состояния ШШ. В соответствии с результатами настоящих исследований этот коэффициент зависит от удаления от стенок рабочей камеры и составляет Кн ® 0,6.

Для подтверждения адекватности модели (1) проведены экспериментальные исследования на 5 натурных КВ, прошедших полную механическую обработку. Материал коленчатого вала — сталь 45, твёрдость после отжига 180 - 228 HB, шатунные шейки диаметром 25 мм подвергнуты закалке ТВЧ на глубину 2-4 мм до твердости 52 - 65 HRC, при этом галтели радиусом 2 - 3,2 мм с шероховатостью R a = 1,6 мкм остаются без термообработки. Механические характеристики материала КВ: v = 0,25; E = 240 5 МПа; от = 360 МПа. Размеры КВ: r = 37,5 мм, h = 27 мм, L = 254 мм, С = 60 мм.

Упрочнение КВ проводилось по базовой технологической схеме (рис. 1 а-б ) на виброустановке УВГ 2x50 с объемом рабочей камеры 50 дм3. Рабочая среда — смесь закаленных полированных шариков диаметром 3-6 мм из стали ШХ15 твердостью 60 - 62 HRC. Параметры обработки: амплитуда вибраций — 3 мм; частота вибрации — 25 Гц; время обработки — 20 мин.

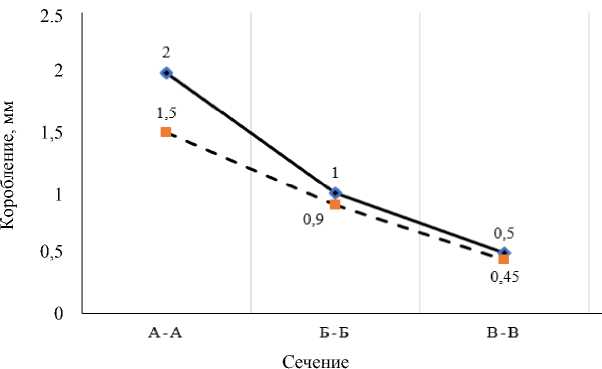

Коробление валов определялось путем замеров радиального биения коренных шеек до и после упрочнения индикатором с ценой деления 0,01 мм. КВ при этом устанавливался коренными шейками на призматические опоры и поворачивался от руки. На рис. 7 приведены экспериментальные и расчётные значения радиального биения КВ после ВиУО в сечениях конца вала, удалённых от крайней щеки крайнего кривошипа на расстояния: А–А = 123 мм, Б–Б = 77 мм, В–В = 17 мм. Из этих данных следует, что отклонение фактических величин коробления КВ от расчётных составляет в среднем не более 15 – 20 %, что позволяет рекомендовать зависимость (1) для расчёта коробления КВ при виброударной обработке.

Рис. 7. Зависимость радиального биения КВ от местоположения контролируемого сечения: сплошная линия — экспериментальные значения, пунктирная — расчётные

Обсуждение и заключения . Виброударная обработка обеспечивает улучшение геометрических и повышение физико-механических параметров поверхностей шатунных и коренных шеек КВ. В результате обработки всех поверхностей коленчатого вала этим методом величина коробления не превышает допустимых значений, установленных техническими требованиями. Это позволяет сделать вывод об эффективности рассмотренного способа упрочнения КВ с целю повышения их эксплуатационных свойств.

Список литературы Технологические особенности упрочнения коленчатых валов виброударным методом

- Зайдес, С. А. Влияние поверхностного пластического деформирования на качество валов / С. А. Зайдес, В. Н. Емельянов. - Иркутск: Изд-во Иркутск. национ. иссл. техн. ун-та, 2017. - 380 с.

- Сидякин, Ю. И. Повышение циклической прочности галтелей ступенчатых валов обкаткой роликами или шариками / Ю. И. Сидякин, Д. А. Бочаров // Известия Волгоградского государственного технического университета. - 2009. - Т. 5. - № 8 (56). - С. 37-40.

- Чайнов, Н. Д. Математическое моделирование технологического процесса обкатки галтелей коленчатого вала / Н. Д. Чайнов, В. В. Сусликов // Вестник Московского государственного технического университета им. Н. Э. Баумана. - 2012. - № 10 (10). - С. 101-110.

- Emelyanov, V. Research on Hogging process of Crankshaft with Five Rod Journals because of Stamping / V. Emelyanov // Journal of Engineering and Technology Research. - 2014. - Vol. 2 (2). - P. 65-69.

- Бутаков, Б. И. Повышение контактной прочности стальных деталей обкатыванием роликами / Б. И. Бутаков, Д. Д. Марченко // Трение и износ. - 2013. - № 4. - Т. 34. - С. 404-414.

- Лебедев, В. А. Технология динамических методов поверхностного пластического деформирования / В. А. Лебедев. - Ростов-на-Дону: Издательский центр ДГТУ, 2006. - 183 с.

- Babunelson, V. Stress analysis and optimization of crankshafts subject to static loading / V. Babunelson // International Journal of Engineering and Computer Science. - 2014. - Vol. 3. - P. 5579-5587.

- Применение вибрационных технологий на операциях отделочно-зачистной обработки деталей / А. П. Бабичев, П. Д. Мотренко Л. К. Гиллеспи. - Ростов-на-Дону: Издательский центр ДГТУ, 2010. - 289 с.

- Копылов, Ю. Р. Виброударное упрочнение / Ю. Р. Копылов. - Воронеж: Изд-во Воронеж. гос. унта, 1999. - 386 с.

- Lebedev, V.A. Energy State of a Plastically Deformed Surface Layer / V.A. Lebedev, A.V. Kirichek, V. D. Sokolov // International Conference on Industrial Engineering, ICIE 2016. Procedia Engineering. - 2016. - Vol. 150. - P. 775 - 781.

- DOI: 10.1016/j.proeng.2016.07.106

- Lebedev, V.A. The use of the rotating electromagnetic field for hardening treatment of details / V. A. Lebedev, A. A. Kochubey, A. V. Kiricheck // IOP Conf. Series: Materials Science and Engineering. - 2017. - Vol. 177. - P. 012126.

- DOI: 10.1088/1757-899X/177/1/012126

- Jalal Fathi Sola. Fatigue life analysis of an upgraded diesel engine crankshaft / Jalal Fathi Sola, Farhad Alinejad // 11th World Congress on Computational Mechanics (WCCM XI), 5th European Conference on Computational Mechanics (ECCM V), 6th European Conference on Computational Fluid Dynamics (ECFD VI). - Barcelona, Spain. - July 20-25, 2014.

- Ali Keskin. Crack analysis of a gasoline engine crankshaft / Ali Keskin, Kadir Aydin // Gazi University Journal of Science. - 2010. - Vol. 23 (4). - P. 487-492.

- Metkar, R. M. A fatigue analysis and life estimation of crankshaft - a review / R.M. Metkar, V. K. Sunnapwar, S. D. Hiwase // International Journal of Mechanical and Materials Engineering. - 2011. - Vol. 6 (3). - P. 425-430.

- Марьина, Н. Л. Концентрация напряжений в коленчатом вале в условиях поверхностного пластического деформирования / Н. Л. Марьина // Современные материалы. Техника и технологии. - 2016. - № 1 (4). - С. 142-145.