Технологические возможности снижения критичных газовых нагрузок на этапе тепловакуумной отработки космического аппарата и его составляющих

Автор: Михнев М.М., Евкин И.В., Колчанов И.П., Делков А.В.

Журнал: Космические аппараты и технологии.

Рубрика: Космонавтика

Статья в выпуске: 3 (9), 2014 года.

Бесплатный доступ

Рассматривается проблема загрязнения космических аппаратов продуктами гажения материалов и газовыделений из полостей сборок, связанная с проблемой массопотерь материалов конструкции в условиях функционирования аппарата в космосе. Приводятся технологические решения, способствующие снижению газовых нагрузок на аппарат на этапах его тепловакуумной отработки

Газовыделение, массопотери, тепловакуумная обработка

Короткий адрес: https://sciup.org/14117328

IDR: 14117328 | УДК: 629.78

Текст научной статьи Технологические возможности снижения критичных газовых нагрузок на этапе тепловакуумной отработки космического аппарата и его составляющих

чае газовыделение в вакууме складывается из трех отдельных процессов: десорбции газа, адсорбированного на поверхности твердых тел; диффузии и десорбции газа, абсорбированного твердым телом; испарения (сублимации) жидкости (твердого тела). При газовыделениях ре- альных тел эти процессы протекают одновременно и накладываются друг на друга.

В космическом пространстве вакуумная среда вокруг космического аппарата (КА) определяется характеристиками планетной атмосферы или межпланетного пространства, а также характеристиками искусственной атмосферы, образующейся газовыделением материалов КА и другими источниками: газовыделение рабочих тел двигателей, утечка газа из загерметизированных полостей систем (узлов) и т.д.

В условиях космического вакуума испарение поверхностных слоев материалов КА (металлов, неметаллов и т.п.) происходит весьма эффективно в процессе сублимации – при переходе молекул и атомов вещества из твердого состояния в газообразное, минуя жидкое. Именно такой переход характерен для вакуумных условий. Этот процесс сопровождается такими последствиями, как потеря массы материалами, нарушение их поверхностных свойств и т.д. В результате сублимации в том числе изменяется шероховатость поверхности, в частности терморегулирующих покрытий КА, что приводит к ухудшению оптических характеристик поверхности.

Главной особенностью космического пространства является его способность к «поглощению» неограниченного количества газов и паров, которые могут выделяться из элементов конструкции КА в открытый космос. Следовательно, массопотери ‒ первейший и наиболее характерный вид воздействия космического вакуума на материалы и элементы устройства КА.

Особенность массопотерь в космосе заключается в том, что из общего числа газовых частиц, улетающих (испаряющихся) с поверхностей КА, весьма мало возвращается к этим поверхностям. Скорость сублимации зависит от состояния поверхности (поверхностных напряжений, загрязнения) и многих других факторов, расчеты ее очень сложны и имеют точность до порядка величины явления, происходящего в действительности в космосе. Но ведь всегда требуется более точное знание этих скоростей, и поэтому их оценку осуществляют экспериментально в земных лабораториях, где моделируются условия космического вакуума.

В космическом пространстве одновременно с вакуумом на материалы воздействуют электромагнитные и корпускулярные излучения космоса.

Поскольку энергия связи материалов может быть более низкой, чем энергия квантов или частиц соответствующих видов излучений, то совместное воздействие вакуума и космических излучений может усиливать эффект сублимации.

Это особенно следует учитывать для таких материалов, которые весьма интенсивно поглощают излучение (например, терморегулирующих покрытий из оксидов железа и цинка, интенсивно поглощающих ультрафиолетовое излучение).

Одновременное воздействие различных физических условий космоса (синергетическое воздействие) является предметом современного изучения космического материаловедения.

К характерным результатам воздействий космического вакуума относится и ряд других поверхностных явлений. В первую очередь возрастает эффективность адгезии и когезии – процессов, вызванных межмолекулярным взаимодействием и приводящих к прилипанию и сцеплению материалов на поверхности. Эти процессы увеличивают трение и износ материалов, изменяют механические характеристики поверхности, приводят к распылению поверхности набегающими потоками ионов и нейтральных газовых частиц и т.д.

К числу других отрицательных воздействий космического вакуума можно отнести возможность утечки газов и паров жидкости как через неплотности в конструкциях, так и путем проникновения через стенки герметичных узлов КА, изменение механических характеристик материалов и т.д.

В этом случае, если известна скорость газовыделения материалов КА, можно получить оценку давления частиц газа внутри «негерметичного» аппарата (КА нового поколения ОАО «ИСС» выполнены в «негерметичном исполнении») на предмет определения его критичных значений. Для этого используются расчеты на ЭВМ с учетом количества загерметизированных полостей КА, их специфических соединений друг с другом, природы и температуры выделяющихся газов, состава и состояния собственной атмосферы КА, температуры поверхностей и т.д. [1].

Однако основными и наиболее существенными воздействиями космического вакуума являются, как уже отмечалось, массо-потери, адгезия, трение в вакууме, а также некоторые тепло- и электрофизические явления. И, как отмечалось выше, отличительная черта

ПАуКО-

■ ГРАДА

космического вакуума связана с неограниченной способностью космического пространства «поглощать» вещество. Частица, испарившаяся в космос с какой-либо поверхности КА, практически не имеет никаких шансов вернуться «домой».

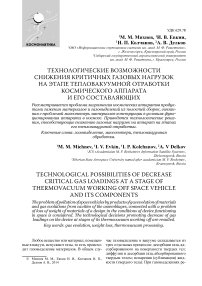

Однако при моделировании космоса в земных условиях в имитаторе космического пространства ‒ термовакуумной камере (рис. 1) существует риск возникновения критичных газовых нагрузок, приводящих, например, к загрязнению объекта испытания, возникающему вследствие конденсации на объекте газовых потоков вакуумного оборудования, в процессе достижения в имитаторе значений глубокого вакуума ‒ давление ниже 10-6 мм рт. ст. (1,33^10-4н^м2) [2].

Рис. 1. Космический аппарат, помещаемый в термовакуумную камеру

Таким образом, проблема, связанная с загрязнением вследствие конденсации, является одной из основных при создании долгоживущих высокоресурсных КА (помимо иных видов загрязнений, возникающих при изготовлении и испытаниях КА на Земле).

В состав перспективных технологий в сфере промышленного производства продукции ракетно-космической отрасли в части обеспечения конструктивного совершенства новых разработок входит технология получения, поддержания и контроля «чистого вакуума» в процессе проведения тепловакуумных испытаний (ТВИ) КА и его составляющих.

Опорные характеристики (показатели) данного технологического процесса:

-

- давление вакуумной камере ‒ 10-6 мм рт. ст.;

-

- допустимый уровень загрязнения в камере в массовом эквиваленте составляет 2·10-7 г за 15 суток.

Для снижения критичных газовых нагрузок на этапе ТВИ КА применяется ком- плексная технология предварительного обез-гаживания материалов в вакуумной камере с контролем параметров обезгаживания.

При этом для контроля параметров процесса используется, например, известный способ [3] измерения газовыделения материалов в вакууме, включающий размещение образца материала (рис. 2) в измерительном объеме вакуумной системы со средствами откачки, вакуумирование измерительного объема до заданного давления разрежения, измерения скорости роста давления в измерительном объеме и анализ остаточного газа в нем для измерений скорости газовыделения на конечном этапе обезгаживания материала.

Ниже приведены составные части установки:

-

- камера обезгаживания;

-

- вакуумная система;

-

- система нагрева и температурного регулирования;

-

- система управления на базе контроллеров;

-

- система откачки и наполнения герметичных полостей узлов (подсборок);

-

- замкнутый контур охлаждения установки (криоэкраны);

-

- система принудительного охлаждения узла (подсборки);

-

- течеискатель для проверки на герметичность камеры и узла (подсборки);

-

- квадрупольный масс-спектрометр для анализа газовыделений и проверки герметичности узла (подсборки);

Рис. 2. Термовакуумная установка обезгаживания материалов и узлов (подсборок)

-

- специальные источники питания и другие средства для тестирования работы узла (подсборки).

Основу техпроцесса обезгаживания составляют следующие положения:

-

- термовакуумный прогрев проводится выдержкой материалов, подсборок и сборочных узлов в условиях вакуума до тех пор, пока величина молекулярного газовыделе-ния не стабилизируется на низком уровне;

-

- увеличение температуры ускоряет процессы газовыделения;

-

- прогрев компонентов на самом возможно низком уровне сборки, как правило, имеет более низкую стоимость и меньший риск, потому что могут быть использованы более высокие температуры и более маленькие камеры для прогрева;

-

- все операции по нагреву в вакууме должны быть выполнены таким способом, чтобы исключить возможность загрязнения или, с другой стороны, повреждения изделий во время испытаний.

В литературе [2; 4] рассматриваются различные источники газовых загрязнений конструкционных материалов и влияние газов на свойства материалов. Взаимодействие газов с металлами имеет разнообразный характер.

Например, для водорода характерны: поверхностная физическая адсорбция, активированная абсорбция и хемосорбция, диффузия, растворение, химическое взаимодействие с образованием химических соединений. Водород ‒ самый подвижный из всех газов, количество его в металле может меняться при каждой технологической операции, которой он подвергается.

Основными видами газовых загрязнений таких материалов, как нержавеющая сталь и никель, являются водород, азот, кислород, окислы углерода.

Известно, что время и степень удаления газов сильно зависят от уровня температур и глубины вакуума. В каждом конкретном случае о степени дегазации конструкционных материалов можно судить по глубине вакуума, измеренного в стационарных условиях.

Например, время удаления таких газов, как водород, окиси углерода и азота, с поверхности нержавеющей стали и никеля в вакууме 0,133 Па при рабочей температуре не превышает 40 мин.

Следует отметить трудности обезгажи-вания алюминия, поскольку он обычно содер- жит большое количество газов, а также может содержать водяные пары.

Режим дегазации определяется двумя переменными параметрами – температурой и длительностью прогрева. Отмечено, что скорость газоотделения увеличивается с ростом температуры. Ее характерная зависимость во времени приведена в [5].

При предварительном прогревании вакуумной камеры, как это обычно делается при получении сверхвысокого вакуума в земных лабораториях, скорость газовыделения может 7 быть снижена примерно в 100 000 раз.

Авторами предполагается разработка и использование математической модели изменения во времени потока газовыделения при прогреве элементов вакуумных систем, необходимой для уточнения режимов обезга-живания стенок вакуумной камеры и внутри-камерной арматуры.

В рамках обновления технологической базы ОАО «ИСС» на рабочих местах (стендах) для ТВИ планируется применение известной методики выбора режимов обезгаживания элементов вакуумных систем, учитывающей влияние сорбата остаточных газов и позволяющей дополнить имеющиеся справочные данные по газовыделению прогреваемых вакуумных материалов. Важными являются количественные характеристики этого процесса ‒ общая потеря массы, содержание летучих конденсирующихся веществ и кинетика мас-совыделения. При этом температурный режим обезгаживания подбирают исходя из допустимых для материала температур, а дегазацю металлов осуществляют посредством нагрева в вакууме до температур, близких к рабочим.

Из числа современных приборов для контроля массы материала авторы выделяют кварцевые микровесы. К достоинствам их следует отнести простоту реализации, высокую чувствительность и широкий диапазон. В качестве датчика массы используется линзовый кварцевый резонатор на основе пьезоэлемента АТ-среза с поперечно-сдвиговыми колебаниями.

При таких колебаниях отсутствуют деформации в поверхностном слое. Это позволяет менять резонансную частоту пьезоэлемента нанесением инородных пленок без ухудшения пьезоэлектрических свойств. Линзовая геометрия резонатора резко уменьшает амплитуду колебаний в периферийной области, что дает возможность осуществлять

U ИССЛЕДОВАНИЯ

ПАуКО-

■ ГРАДА механическое крепление пьезоэлементов без потери добротности.

Частота собственных колебаний кварцевого резонатора АТ-среза определяется его толщиной, причем существует прямая зависимость между приращением толщины и изменением его резонансной частоты:

качества на этапе предварительной дегазации узлов, сборок.

Известно, что стандарт ESAECSS-Q-ST-70-01 для контроля фоновых органических загрязнений вакуумного оборудования рекомендует

Δ h

A f = —";— f -р кв, h эф

где A f - приращение частоты; A h - прираще-

использовать кварцевые микровесы и оптический метод с использованием инфракрасной спектроскопии и образцов свидетелей по ECSS-Q-ST-70-05 [6].

Использование кварцевых микровесов

8 ние толщины; h эф – начальная толщина; ρ кв плотность кварца ( ρ кв = 2,65 г/см3).

‒

При нанесении на резонатор пленок

позволяет осуществлять контроль загрязнений непосредственно во время испытаний. Появляется возможность контролировать чи-

веществ, плотности которых отличаются от плотности кварца, изменения частоты будут пропорциональны не только толщине, но и плотности пленки, а значит (при известной площади) – массе нанесенного вещества:

Af (h, р) = Аf (m ) = h^S • f2 = m, (2)

hэф ркв Km h эфркв ___________________ где Km = , - чувствительность по мас- f02

се, которая показывает, сколько граммов ве

стоту среды во время проведения различных технологических операций, в том числе и при дегазации узлов КА на этапе тепловакуумной отработки КА и его систем.

Очевидно, что технологическое газо-выделение связано с типом обрабатываемого объекта и способом осуществления технологического процесса. В справочной литера-

туре данные о газовыделении из материалов представлены как количество газа Ф 1 , выделяющееся из единицы массы материала при фиксированной высокой температуре. В та-

щества необходимо нанести на 1 см2 поверхности резонатора, чтобы его частота изменилась на 1 Гц.

Чувствительность по массе зависит только от физических постоянных резонатора и для кварцевых резонаторов с собственной частотой 0,5+1-10 7 Гц составляет 0,18+4,4^10 " 9 г/см2. Максимальное изменение частоты резонатора, при котором сохраняется его работоспособность, составляет около 2 %. При больших изменениях колебания срываются и требуется удаление продуктов, сконденсировавшихся на поверхности кристалла.

Основное достоинство кварцевых микровесов заключается в их высокой чувствительности, достигающей 10 " 9+10-10 г/см2, что на 4‒6 порядков выше, чем для весов иной конструкции – пружинных, коромысловых и т.п. К несомненным достоинствам кварцевых весов относятся и малые габариты датчика (1‒4 см3), отсутствие движущихся частей, непосредственное преобразование изменений массы в электрический сигнал. Кроме того, они широко используются в натурных экспериментах для контроля уровня загрязнения поверхностей, критических к загрязнению. Высокая чувствительность кварцевых микровесов позволяет использовать их для контроля

ком случае технологическое газовыделение

определяется как

= Ф1С П

^ технол t ’

где Ф1 - удельное количество газа, выделяющееся из материалов при высоких температурах, м^Па/кг; G - масса изделий, обрабатываемых в условиях вакуума, кг; Ω ‒ коэффициент неравномерности процесса газовыделения во времени (1,5‒3,0); t ‒ длительность процесса обработки в вакууме при заданной высокой температуре, с.

При работе со справочными данными, приведенными в технической литературе, целесообразно задаваться наибольшими значениями газовыделения из материалов, если указан интервал этих величин.

Давление газа в рабочей камере Р кам в процессе ее откачки высоковакуумным насосом в произвольный момент времени рассчитывается по формуле

'кам = + Р 1 ' exP

S эф.агр

эф.агр отк пред.агр , ()

V кам /

где Q - поток газа, обусловленный газовы-делением в объем рабочей камеры в произвольный момент времени, Па^м: с; S эфаг р - эффективная скорость откачки высоковак. уумного

агрегата, м3/с; Р 1 - давление запуска высоковакуумного насоса, задействованного в агрегате, Па; t отк - время работы (откачки) высоковакуумного агрегата, с; Р пред ‒ предельное разрежение, создаваемое высоковакуумным насосом в агрегате, Па.

Расчет t под, то есть времени откачки рабочей камеры до так называемого «процесс-

ного» вакуума, предполагает учет следующих особенностей этого периода откачки:

- откачка рабочей камеры ведется высоко-

вакуумным насосом;

-

- поток газа, выделяющийся в объем рабочей камеры, формируется, главным образом, за счет десорбционного газовыделе-ния с поверхности камеры и изделий, «обращенной» в вакуумную полость;

-

- температура стенок рабочей камеры и изделий принимается равной температуре ис-

пытательного помещения.

Сначала определяется вакуум в рабочей камере, соответствующий первой секунде после открытия затвора, отделяющего работающий вакуумный агрегат от технологической

камеры.

Следовательно,

Р 2 = Р 1 ■ exp

^^^^^^^в

эф.агр

--1

V кам

.

Подготовительное время t подг ется из уравнения

определя-

lg

(Р -S .

1 технол ^эф.агр

V

ам

- А - В ■ t подг ,

откуда, определив значение t подг, целесообразно взять несколько промежуточных значений времени для построения графической зависимости.

Расчет t технол (то есть времени технологического процесса) предполагает учет следующих особенностей этого периода откачки:

-

- откачка рабочей камеры ведется высоковакуумным насосом;

-

- поток газа, выделяющийся в объем рабочей камеры, складывается в основном за счет высокотемпературного диффузионного газовыделения из материала изделий и десорбционного газовыделения со стенок рабочей камеры;

-

- температурный режим изделий, подвергающихся обработке в вакууме, и рабочей камеры соответствует параметрам режимов обработки.

Кроме того, в технологии ТВИ КА и его составляющих практикуется использование масс-спектрометрических методов контроля остаточной газовой среды с помощью аппаратуры, применяемой для исследований физико-химических процессов в высоком вакууме и адаптированной к указанной технологии (как правило, масс-спектрометрических газоанализаторов).

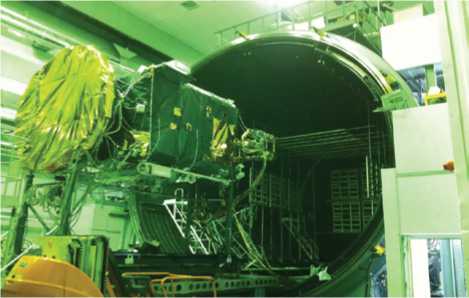

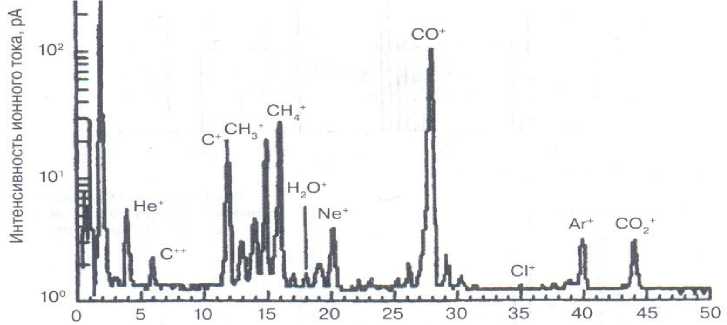

Характерным и определяющим этих методов является тот факт, что различные условия откачки вакуумных систем отображаются на устройстве отображения масс-спектрометра (рис. 3) различными спектрами масс [6].

В приборах этого типа ‒ масс-спектрометрах анализируемый газ ионизируется. Образовавшиеся положительные ионы разделяются по характерному для каждого из них отношению массового числа m иона газа к числу элементарных зарядов частицы газа е. Часть разделившихся ионов конкретного газа с определенным массовым числом поступает на коллектор анализатора и создает в его цепи ток, пропорциональный парциальному давлению этого газа.

Безусловно, основным параметром газоанализатора является его чувствительность, которая выражает минимально определяемое парциальное давление газа.

Другой параметр высоковакуумного газоанализатора - его разрешающая способность, которая для масс-спектрометрических приборов представляет собой отношение массового числа m к наименьшему различаемому изменению массового числа Δ m.

Не менее важным параметром прибора является диапазон анализируемых масс газов. Считается, что для вакуумных измерений достаточен диапазон масс от 2 (водород) до 200 (ртуть) [4].

Также известно, что проводимый масс-спектрометрический анализ служит процедурой измерения, следовательно, к нему применяют общие концепции метрологии.

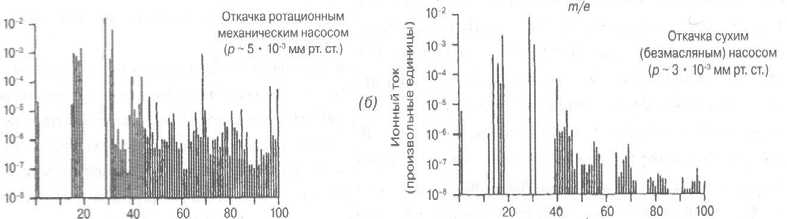

Используя в технологии ТВИ КА количественные методы анализа состава остаточных газов с помощью масс-спектрометрических газоанализаторов, выделяют искомую причину отклонения состава газовой среды от требуемой [7], в том числе и вследствие нарушения герметичности замкнутых полостей (рис. 4).

I I V IC:СЛЕД0ВА11 ИЯ

Havko

■ ГРАДА

Рис. 3. Масс-спектры остаточных газов вакуумных систем с различными условиями откачки ( а‒г ), системы термической обработке не подвергались

Н 2

Рис. 4. Спектры остаточных газов системы сверхвысокого вакуума, полученные с использованием масс-спектрометра в аналоговом режиме, течи в системе не наблюдаются

Проводя спектроскопию с помощью масс-спектрометра, исследуют тепловую десорбцию газов, адсорбированных на поверхностях, которые были подвергнуты быстрому нагреванию (2‒10 °С/с) с удельным ростом температуры (обычно линейным). При этом газ десорбируется непосредственно в источник ионов газоанализатора, где подвергается анализу.

Анализ скорости газовыделения позволяет определить энергии активизации процесса и получить представление о состоянии адсорбции, предшествующей десорбции [4].

Таким образом, практические исследования, проводимые в рассматриваемой авторами области, подтверждают тот факт, что проблема загрязнения КА продуктами гаже-ния материалов и газовыделений из полостей сборок не в последнюю очередь связана с потерей массы элементов конструкции аппарата при воздействии на КА внешних факторов.

Поэтому технологией изготовления КА из-за присутствия на этапе ТВИ при заданных условиях испытаний (вакуум, тепловые нагрузки и т.п.) эффекта гажения материалов, из которых изготовлен аппарат, определено про-

Технологические возможности снижения критичных газовых нагрузок ведение контроля уровня загрязнения поверхностей КА.

При этом необходимо учитывать, что помимо дегазации КА в вакууме происходит газовыделение и от применяемого испытательного оборудования. Следовательно, одним из направлений снижения загрязнений КА на этапах его наземной подготовки является использование испытательного оборудования, аттестованного по чистоте, сводящее к минимуму влияние факторов загрязнения объекта испытания, возникающее вследствие конденсации фоновых потоков вакуумного оборудования на поверхность КА в процессе испытаний.

Установлено, что допустимый уровень загрязнения от фоновых потоков вакуумного оборудования в процессе испытаний не должен превышать 10-7 г/см2 за сутки [6].

Отмечено, что для снижения критичных газовых нагрузок при тепловакуумной отработке собранного КА применяется комплексная технология предварительного обезгажи-вания материалов (узлов, сборок).

Обозначены условия проведения указанных работ.

Вакуумная камера предварительного обезгаживания должна быть чистой и аттестована к проведению термовакуумного прогрева.

Цель термовакуумного прогрева: обеспечить удаление загрязнений, которые выделяются из материалов (узлов, сборок), с помощью откачки их наружу или собирая их на холодной поверхности (криоэкранов) для последующего удаления.

Для установления оптимальных режимов тепловакуумной обработки КА и его элементов составляющие газовых нагрузок на всех этапах наземной подготовки КА должны выявляться по возможности более точно, для чего необходимо использовать известные технологические приемы, способы и аттестованные соответствующим образом оборудование и измерительные приборы.

Список литературы Технологические возможности снижения критичных газовых нагрузок на этапе тепловакуумной отработки космического аппарата и его составляющих

- РД 92-0308-91. Методические указания "Определение воздействия СВА КА на его элементы и узлы".

- Розбери Ф. Справочник по вакуумной технике и технологии: пер. с англ. М.: Энергия, 1972. 456 с.

- Нусинов М. Д. Воздействие и моделирование космического вакуума. М.: Машиностроение, 1982. 79 с.

- Справочник по вакуумной технике и технологиям / под ред. Д. Хоффман, Б. Сингха, Дж. Томаса. М.: Техносфера, 2011. 736 с.

- Черепнин Н. В. Основы очистки, обезгаживания и откачки в вакуумной технике. М., 1967. 408 с.

- ECSS-Q-70-05A. Detection of organic contamination of surfaces by infrared spectroscopy.

- Аверина А. П., Левина Л. Е. Масс-спектрометрия разреженных газов. Методы и аппаратура течеискания. М.: Машиностроение, 1977. 48 с.