Технологическое обеспечение точности формы контактной поверхности коллектора электродвигателя

Автор: Дуюн Т.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Рассмотрены вопросы технологического обеспечения точности формы контактной поверхности коллектора электродвигателя. Представлена методика, учитывающая влияние технологической и эксплуатационной наследственности на формирование точности формы в процессе изготовления коллектора.

Электродвигатель, коллектор, контактная поверхность

Короткий адрес: https://sciup.org/148198938

IDR: 148198938 | УДК: 621.7

Текст научной статьи Технологическое обеспечение точности формы контактной поверхности коллектора электродвигателя

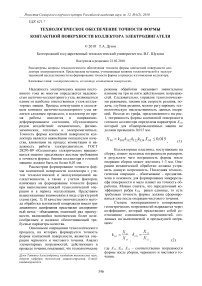

режимы обработки оказывают значительное влияние на три из пяти действующих погрешностей. Следовательно, управляя технологическими режимами, такими как скорость резания, подача, глубина резания, можно регулировать технологическую наследственность данных операций. Исходя из графа, представленного на рис. 1, погрешность формы контактной поверхности готового коллектора определена параметром X 14 , который для общепромышленных машин не должен превышать 0,015 мм.

X 14

= k 101 k 112 k 123 k 134 X 10

< 0,015

Коллекторные пластины, поступающие на сборку, имеют исходные погрешности размеров, в результате чего погрешность формы после операции сборки может достигать 1-3 мм. Операции механической обработки должны устранить данную погрешность. Последняя технологическая операция – обкатывание – предназначена в основном для формирования микрорельефа поверхности и мало влияет на точность обработки. Можно считать, что передаточный коэффициент ребра k 134 равен единице, то есть требуемая точность формы должна сформироваться уже после операции чистового точения.

Степень пооперационного копирования геометрических погрешностей выражается через коэффициент, который представляет собой соотношение одноименных погрешностей, созданных на выполняемой и предыдущей операциях:

X12

k 112 v ч23

X11

,

,

где X 11, X 12, X 13 – соответственно погрешности формы после сборки, чернового и чистового точения.

Рис. 1. Структурная схема формирования точности формы контактной поверхности коллектора

Суммарная погрешность формы и взаимного расположения контактной поверхности определяется суммой действующих погрешностей (табл. 1). Суммарная погрешность после операции чернового точения равна

Погрешность формы поперечного сечения детали можно выразить следующим образом:

Xn = J A 2 + 3 A 2 + A 2 + 3 A 2 + A 2

12 уст и у.д. т.д. г

P - P

A y max y min

= y - y ■ = ~-----— у.д. max min jc , (5)

где j c – жесткость технологической системы.

Чем выше жесткость системы, тем меньше

где Δ уст – погрешность установки заготовки, мкм; Δ и – погрешность износа режущего инст-

румента, мкм; Δ уст – погрешность установки заготовки, мкм; Δ у.д. – погрешность упругих деформаций технологической системы, мкм; Δ т.д. – погрешность тепловых деформаций, мкм; Δ г – погрешность геометрических неточностей обо-

коэффициент копирования погрешности. Это говорит о том, что форма детали на рассматриваемой операции уточняется быстрее, то есть быстрее устраняются геометрические погрешности. Выразим нормальную составляющую

силы резания через технологические параметры:

рудования, мкм.

Суммарная погрешность после операции чистового точения равна

Xn = л! З А 2 + A 2 + З А 2 + A 2

13 и у.д. т.д. г

.

Одной из погрешностей, имеющей суще-

ственную технологическую наследственность и оказывающей доминирующее влияние на суммарную погрешность, является погрешность упругих деформаций технологической системы. Рассмотрим подробнее ее формирование. На начало операции механической обработки коллектор имеет определенную погрешность формы. При этом за счет изменения величины припуска в одном поперечном сечении глубина резания изменяется от t max до t min . Следовательно, за один оборот заготовки нормальная составляющая силы резания P y будет изменяться от P y max до P y min . Произойдет частичное копирование исходной некруглости (овальности).

P = CfsV y y , (6)

где Сy – коэффициент, зависящий от условий резания; t – глубина резания , мм; s – подача, мм/об; v – скорость резания, м/мин; x , y , n – показатели степени при каждом факторе (степени влияния каждого фактора). Таким образом, погрешность формы после операции чернового точения можно выразить в следующем виде:

A n у.д.12

KsX" ( 1 12 - X 11 ) j c

после операции чистового точения:

Ks y v " ( t n -A 17)

A , =-------(-13-----уд1^

у.д.13

j c . (8)

Податливость технологической системы

(величина обратная жесткости) зависит от схемы базирования и определяется жесткостью отдельных узлов станка: передней и задней бабки,

суппорта. При черновом точении коллектора он базируется в патроне, следовательно, податливость технологиче6ской системы будет равна суммарной податливости передней бабки и суп-

суммарной податливостью передней, задней бабки и суппорта:

порта:

1 j c

= -— +

суп

2 j п.б.

1 1 11 1

— = — + (— + — ) j c j суп 4 j п.б. j з.б.

.

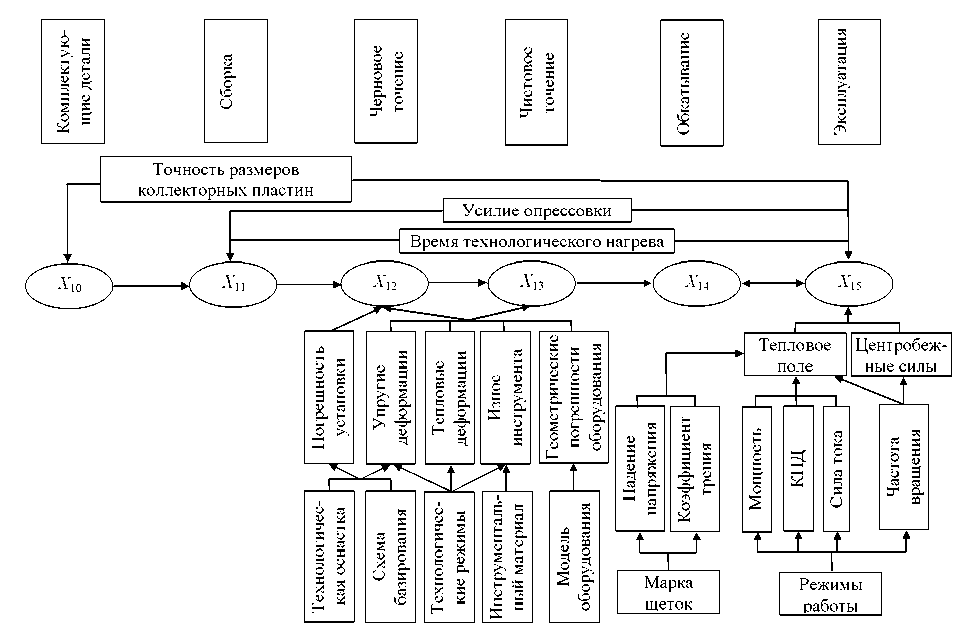

Обрабатываемая заготовка имеет высокую жесткость, поэтому ее податливостью можно пренебречь. На рис.2 представлены возможные значения остаточных погрешностей формы в

При чистовой обработке коллектор обрабатывают в сборе с якорем, базируя по центро-

Рис. 2. Остаточная погрешность формы контактной поверхности, мм в зависимости от влияния погрешности упругих деформаций после чернового ( а ) и чистового ( б ) точения в зависимости от изменения величины силы резания, H

Анализ графиков показывает, что после чернового точения остаточная погрешность формы может доходить до 80 мкм, а после чистового точения – может превысить допустимую величину 15 мкм. Следовательно, процесс управления параметром точности на данном этапе состоит в том, чтобы назначить режимы резания, обеспечивающие требуемую силу резания и допустимую погрешность.

Вывод: разработанная методика может быть использована для оптимизации технологических параметров: глубины резания, подачи и скорости резания, как основных факторов, оказывающих влияние на силу резания, для операций чернового и чистового точения. В качестве целевой функции может быть принята максимальная производительность. Техническими ограничениями будут являться: допустимая погрешность формы, а также допустимые интервалы варьирования технологических параметров.

Список литературы Технологическое обеспечение точности формы контактной поверхности коллектора электродвигателя

- Васильев, А.С. Технологические основы управления качеством машин/А.С. Васильев, А.М. Дальский, С.А. Клименко и др. -М.: Машиностроение, 2003. -256 с.

- Рыжов, Э.В. Математические методы в технологических исследованиях/Э.В. Рыжов, О.А. Горленко. -Киев: Наук. думка, 1990. -184 с.