Технологическое обеспечение трибологических свойств сальниковых шеек деталей машин

Автор: Бобровский Игорь Николаевич, Мельников Павел Анатольевич, Бобровский Николай Михайлович, Лукьянов Алексей Александрович, Ежелев Андрей Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Показан процесс развития параметров шероховатости. Приведен один из способов повышения надежности и безопасности изделий машиностроения – механическая обработка поверхностно-пластическим деформированием. Представлена динамика изменения уровня дефекта «течь сальника» в период после проведения модернизации по внедрению инновационной технологии.

Поверхностно-пластическое деформирование, выглаживание, смазочно-охлаждающее технологическое средство

Короткий адрес: https://sciup.org/148200592

IDR: 148200592 | УДК: 621.787.4

Текст научной статьи Технологическое обеспечение трибологических свойств сальниковых шеек деталей машин

Поиск новых способов повышения надежности и безопасности изделий машиностроения является одним из ключевых направлений развития исследований в данной области. Одним из путей решения данной задачи является повышение качества поверхностного слоя обрабатываемых деталей путем перехода на новые процессы обработки. Технологический процесс широкого поверхностнопластического деформирования (ППД), исследования по которому ведутся в Тольяттинском государственном университете в течение 25 лет, хорошо зарекомендовал себя в производстве, в том числе за счет радикального повышения качества и срока службы обрабатываемых изделий.

В силу значительного различия механических свойств (твердости, модуля упругости) трущихся материалов решающую роль на трение и износ резин оказывали параметры шероховатости поверхности. Существует две противоположные ситуации описывающие параметры шероховатости:

-

- поверхности с относительно высокой гладкостью (параметр шероховатости R a =0,04-0,16 мкм) не способны удержать и транспортировать смазку малой вязкости в зону контакта

Ежелев Андрей Викторович, аспирант уплотняющего элемента, в результате чего возникает большое сопротивление сдвигу при так называемом пленочном голодании, кроме того, за счет роста фактической площади контакта растет молекулярная составляющая силы трения.

-

- шероховатые, грубые поверхности вала (параметр шероховатости R a =1,25-2,5 мкм) удерживают смазку, но под действием нормальных и сдвиговых усилий возникают значительные деформации поверхностного слоя более мягкого материала пары. Коэффициент трения увеличивается вследствие увеличения его деформационной составляющей, возможен разрыв смазочной пленки. В результате возникает повышенный износ уплотнения.

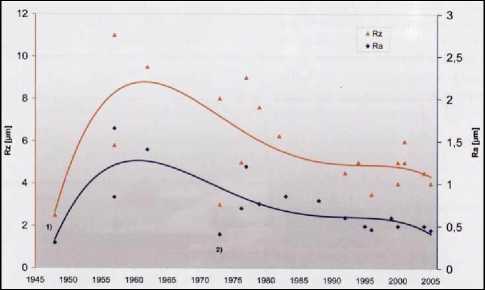

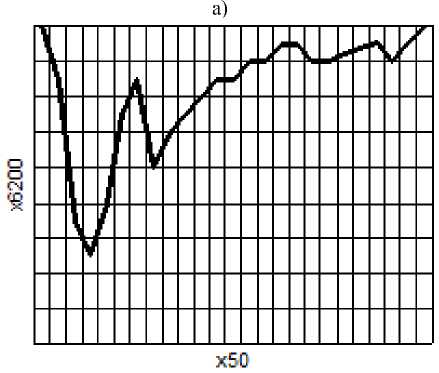

Примечательно, что развитие параметров шероховатости колеблется между этими двумя тенденциями и затем на определенном этапе развития наблюдается переход к разумным требованиям к параметрам микрорельефа. Соответствующая смена отдельных параметров шероховатости профиля объясняется растущим интересом к функциональной оценке микрорельефа рабочей поверхности и его отдельных элементов. Анурьев В.И. [1], Крагель-ский И.В. и позднее Гаркунов Д.Н. [3] в своих работах рекомендуют обрабатывать поверхности сальниковых шеек с шероховатостью в пределах 0,16-0,32 мкм. Одно из первых исследований о влиянии ППД на качество обрабатываемых изделий описывает снижение износа у металлических валов после обработки ППД. Износ вала (шпинделя) связан с тем, что в месте установки манжеты собираются продукты износа, образовавшиеся в процессе работы зубчатых передач и подшипников в редукторах, коробках передач и шпиндельных головок. Этому способствует вертикальное расположение валов (шпинделей). С другой стороны в уплотнения собираются частицы внешней среды (грязь, абразивные частицы, стружка и т.п.). Попадая в зону контакта манжеты с валом, эти частицы застревают в резине и изнашивают вал.

Рис. 1. Эволюция шероховатости поверхности

Шероховатость вала приводит к тому, что контактная поверхность манжеты изнашивается и также становится шероховатой. Это способствует шаржированию манжеты частицами износа и абразива. Таким образом, повышенная шероховатость вала оказывает на износ манжеты «двойное» влияние, выражающееся в проявлении упомянутых явлений. Максимальная долговечность манжетного уплотнения достигается при параметре шероховатости R a 0,16-0,63 мкм. Вместе с этим обеспечение высокой износостойкости вала в условиях абразивного изнашивания требует повышения твердости его поверхности.

Оптимальные режимы обработки, выявленные в процессе лабораторных испытаний, затем использовали при выглаживании шпинделей в производственных условиях. Производственные испытания износостойкости уплотнительных узлов выполняли на базе оборудования автоматических линий ОАО «АВТОВАЗ». В каждую шпиндельную головку устанавливался комплект выглаженных и невы-глаженных (шлифованных) шпинделей. На первом этапе испытаний обработаны методом алмазного выглаживания 42 шпинделя, которые затем были установлены на автоматических линиях. На втором этапе испытаний были выглажены и установлены на оборудовании еще 30 шпинделей. По мере поступления шпиндельных головок автоматических линий на ремонт (через 1-1,5 года с начала установки) измеряли величину износа выглаженных и шлифованных шпинделей. В ряде случаев осуществляли также выборочный периодический контроль износа шпинделей. После обработки выглаживанием была получена шероховатость Ra=0,08 мкм. Шероховатость после обработки по традиционной технологии (шлифование) равнялась Ra=0,63 мкм. Значения результатов исследуемых параметров шеек под сальник представлены в таблице 1.

Таблица 1. Результаты сравнительных испытаний на износ шпинделей технологического оборудования ОАО «АВТОВАЗ»

|

Метод обработки |

R a , мкм |

Среднее значение площади канавки износа, мкм2 |

|

шлифование |

0,63 |

191 |

|

выглаживание |

0,08 |

70,25 |

|

снижение износа в % |

63 |

|

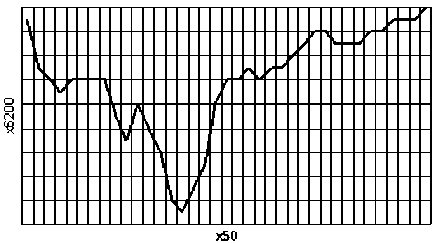

Профилограмма канавки износа шпинделей после различных методов обработки представлена на рис. 2. Полученные результаты позволили в дальнейшем распространить технологию обработки ППД на другие операции финишной обработки деталей машин.

б)

Рис. 2. Профилограммы канавки износа поверхности под сальник шпинделей технологического оборудования ОАО «АВТОВАЗ» при окончательной обработке: а) шлифованием; б) широким выглаживанием (ППД)

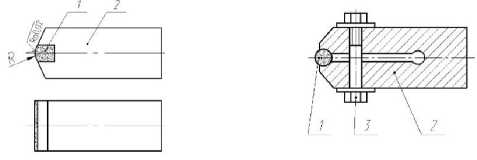

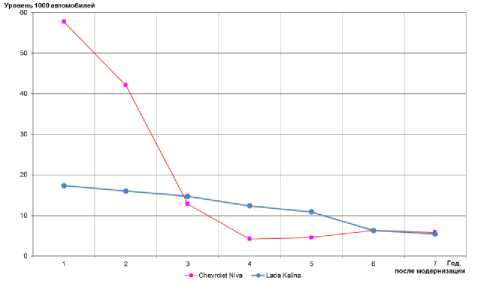

Важнейшей особенностью применяемых в настоящее время для обработки ППД устройств и способов является использование их в условиях массового производства с годовым выпуском в сотни тысяч изделий. Обеспечение производительности 100 и более деталей в час потребовало высокой надежности устройств и стойкости инструмента, что и было достигнуто [2]. Так, станок для обработки коленчатого вала работает бесперебойно уже более 9 лет. К настоящему времени с использованием технологии обработки выглаживанием без охлаждения выпущено около 10 миллионов деталей. Годовая программа выпуска автокомпонентов с использованием этой технологии 2 950 000 деталей. Отказ от применения смазочноохлаждающих технических средств (СОТС) на операции выглаживания дает существенный экономический эффект и улучшает экологию производства. Использование разработанной технологии выглаживания сальниковых шеек деталей автомобиля без применения СОТС позволило снизить количество дефектов «течь сальника» в период гарантийной эксплуатации автомобиля в 3 и более раза (рис. 4). Инновационный метод обработки широким выглаживанием внедрен более, чем на десятке единиц оборудования, яркими примерами является обработка ППД коленчатого вала Lada Kalina (ранее ВАЗ 2112), а также при обработке детали корпус внутреннего шарнира автомобиля Chevrolet Niva. Для реализации данной технологии была разработана конструкция широкого индентора для ведения обработки (рис. 3). Рабочая часть широкого индентора имеет цилиндрическую форму, а длина ее больше или равна длине обрабатываемой поверхности, причем ось индентора располагается параллельно оси изделия. Таким образом, зона деформации обрабатываемой поверхности имеет значительную протяженность (десятки миллиметров), что требует значительных рабочих усилий при обработке.

а) б)

Рис. 3. Возможные варианты конструкции широких выглаживателей: а) широкий выглажи-ватель с паяным креплением; б) широкий вы-глаживатель с механическим креплением

Кроме того, чем больше диаметр обрабатываемой поверхности, тем большее усилие необходимо для создания напряжений, достаточных для пластической деформации поверхностного слоя. Так, при обработке коленчатого вала из чугуна ВЧ 75-50-03 на диаметре 80 мм понадобилось усилие около 10000 Н. Такое усилие может вызвать недопустимые нагрузки на деталь и узлы станка. Поэтому было принято решение обрабатывать каждую поверхность одновременно с двух сторон в диаметрально противоположных направлениях, что позволяет замыкать усилия на обрабатываемой шейке и не передавать его на другие узлы. Коленчатый вал обрабатывается на станке-автомате, в котором загрузка изделия в рабочую зону производится снизу. Это определяет вертикальное расположение рычажной системы инструментального модуля (табл. 2).

Таблица 2. Технические характеристики станка и параметры для обработки ППД коленчатого вала автомобиля Lada Kalina и Chevrolet Niva

|

Наименование характеристики |

По к. |

Ед. изм. |

Значение |

|

|

основное время |

t |

c |

10 |

15 |

|

количество одновременно работающих инструментов |

— |

шт |

2 |

2 |

|

номинальное усилие на один инструмент |

F |

Н |

60008000 |

150250 |

|

число циклов нагружения одним инструментом за время обработки |

N |

— |

3-5 |

0,1 |

|

номинальная час тота вращения шпинделя при обработке |

n |

об/ мин |

30-60 |

540 |

|

применяемая СОТС в процессе обработки |

- |

- |

- |

- |

|

размеры обрабатываемых шеек |

d l |

мм мм |

28,80 15 |

40 9 |

|

обрабатываемый материал |

ВЧ 7505-03 |

19ХГН М |

||

|

твердость обрабатываемой поверхности |

НR С |

— |

45 |

62 |

|

исходная шероховатость обрабатываемой поверхности |

R a |

мкм |

0,8-1,0 |

0,8-1,0 |

|

шероховатость обработанной по верхности |

R a |

мкм |

0,2-0,4 |

0,25 |

Необходимо отметить, что обработка ведется при исключении подачи СОТС. Для адекватной оценки влияния проведенной модернизации был проведен анализ по показателю – уровень дефекта. С помощью данного показателя можно установить количество дефектов на 1000 единиц продукции, и соответственно на данный показатель напрямую не влияет объем выпуска продукции, изменяющийся каждый календарный год.

Рис. 4. Динамика изменения уровня дефекта «течь сальника» коленчатого вала LADA Kalina и корпуса внутреннего шарнира Chevrolet Niva после выполненной модернизации

Выводы: внедрение инновационных разработок в промышленное производство было и остается эффективным способом повышения надежности и безотказности изделий машиностроения. Статистические данные демонстрируют высокий потенциал и эффективность инновационной технологии широкого выглаживания, планируется ее распространение на машиностроительные предприятия РФ.

Работа выполняется при поддержке федеральной целевой программы «Научные и научнопедагогические кадры инновационной России» на 2009-2013 годы.

Список литературы Технологическое обеспечение трибологических свойств сальниковых шеек деталей машин

- Анурьев, В.И. Справочник конструктора-машиностроителя: в 3 т. Изд. 9-е, перераб. и доп. -М.: Машиностроение, 2006. 968 c.

- Бобровский, Н.М. Выглаживание как способ повышения долговечности пар «сальник-вал»//Автомобильная промышленность. 2003. № 9. C. 30-33.

- Гаркунов, Д.Н. Виды трения и износа. Эксплуатационные повреждения деталей машин/Д.Н. Гаркунов, П.И. Корник. -М.: Изд-во МСХА, 2003. 343 с.

- Gerhard, F. Functionally Adapted Final Machining for Cylinder Bores Made of Cast Iron/F. Gerhard, A. Tobias, K. Ulrich//MTZ. 2007. № 3. P. 180-185.