Технологическое обеспечение заданного качества поверхностного слоя деталей при обработке динамическими методами поверхностного пластического деформирования

Автор: Тамаркин Михаил Аркадьевич, Шведова Александра Сергеевна, Гребенкин Роман Викторович, Новокрещенов Сергей Андреевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (86) т.16, 2016 года.

Бесплатный доступ

Целью работы является оптимизация технологического процесса обработки деталей для обеспечения требуемого качества поверхностного слоя при использовании динамических методов поверхностного пластического деформирования (ППД). Предмет исследования - процесс формирования параметров поверхностного слоя, которые обеспечиваются рациональными режимами обработки ППД. В статье представлены уточненные зависимости для определения глубины упрочненного слоя, степени упрочнения и шероховатости поверхностного слоя. На основании данных зависимостей разработана методика аналитического прогнозирования параметров качества поверхностного слоя деталей. Указанные зависимости получили экспериментальную проверку и могут быть использованы для проектирования высокоэффективных, экономичных технологических процессов обработки динамическими методами ППД. Отмечена важность процесса оптимизации технологических процессов по критерию обеспечения долговечности обрабатываемых деталей. Представлена блок-схема алгоритма оптимизации процесса обработки динамическими методами ППД.

Оптимизация технологического процесса, динамические методы поверхностного пластического деформирования, упрочнение поверхности, степень деформации, шероховатость

Короткий адрес: https://sciup.org/14250226

IDR: 14250226 | УДК: 621.793.79.015 | DOI: 10.12737/20220

Текст научной статьи Технологическое обеспечение заданного качества поверхностного слоя деталей при обработке динамическими методами поверхностного пластического деформирования

Введение. Современное представление о технологии машиностроения сформировалось на основе исследований и разработок многих поколений отечественных и зарубежных ученых. Это способствовало становлению отрасли и требовало изучения соответствующих технических закономерностей — в частности, для обеспечения требуемого качества поверхностного слоя деталей и снижения затрат на их изготовление [1].

Очевидно, что долговечность и надежность выпускаемой продукции во многом обусловлена именно состоянием поверхностного слоя деталей. В процессе изготовления и эксплуатации изделий формируются микротрещины, остаточные напряжения, может происходить коррозионное разрушение, износ трущихся поверхностей, изменение структуры, фазового и химического составов. В настоящее время существует большое количество методов обработки, изменяющих состояние и свойства поверхностного слоя. Один из наиболее универсальных и экономичных методов упрочняющей обработки — поверхностное пластическое деформирование (ППД) [2], которое, в свою очередь, может быть статическим, динамическим и комбинированным. Достаточно широко распространены динамические методы

ППД, характеризующиеся ударным дискретным приложением деформационного усилия (ударная обработка элементами с направленной траекторией, ударная обработка свободными элементами, ударная обработка полужесткими элементами, чеканка). Применение динамических методов ППД на финишных этапах обработки положительно сказывается на качестве поверхностного слоя деталей.

Основные преимущества обработки методами поверхностного пластического деформирования [3]:

-

— необходимое с точки зрения эксплуатации распределение остаточных напряжений в поверхностном слое;

-

— минимальное значение высотных параметров шероховатости поверхности;

-

— равномерная мелкозернистая структура;

-

— целостность волокон металла;

-

— упрочнение поверхностного слоя.

Следует отметить, что перечисленные преимущества обработки положительно сказываются на таких эксплуатационных свойствах, как: коррозионная устойчивость, контактная жесткость, износостойкость, усталостная долговечность [4].

Основная часть. Решением одной из основных задач технологического проектирования является создание комплекса моделей технологического процесса, позволяющих прогнозировать ожидаемые параметры упрочнения: степень деформации, глубину упрочненного слоя, шероховатость обработанной поверхности. В процессе внедрения индентора в поверхностный слой детали в зоне контакта возникает остаточная вмятина, вокруг которой остается отличающееся от сердцевины детали пластически деформированное пространство глубиной h n . Прогнозирование параметров упрочнения (глубины упрочненного слоя и степени деформации), учитывающее технологические режимы обработки и физико-химические свойства материала детали, представляет собой сложную научную задачу. Приведенные в литературе теоретические зависимости основываются на теории упругости или пластичности со значительными упрощениями и допущениями [5].

Основополагающие исследования в этой области были проведены И. В. Кудрявцевым, М. С. Дроздом, В. П. Пшибыльским, Е. Г. Коноваловым, Д. Д. Папшевым и др.

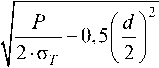

При моделировании взаимодействия сферического индентора с плоской поверхностью получена обобщающая зависимость. Данная модель описывает влияние размеров площади контакта сферы с плоскостью на глубину упрочненного слоя h n [6]:

h

n

где P — контактная нагрузка, стT — предел текучести материала детали, d — диаметр контактной площадки инден- тора с деталью.

В работе [7] представлена уточненная и пригодная для прогнозирования результатов обработки зависимость, учитывающая, что в большинстве случаев площадь контакта сферического индентора с плоскостью является эллипсной:

Гр ~ h = K ■--1.42 ■ a ■ b .(2)

n у 2 ■ от

Здесь K — коэффициент, который учитывает влияние формы пятна контакта, а и b — полуоси эллипса контакта: b = 7Rш2 -(Rш - hmax )2 ,(3)

a = П ■( ctgа - f )■ hmax + b , где hmax — максимальная глубина внедрения индентора; Rш — радиус индентора; а — угол встречи индентора с поверхностью детали; f— коэффициент трения скольжения индентора по материалу обрабатываемой детали.

Применение представленных ранее зависимостей, позволяющих определить глубину проникновения пластической деформации h n , требует знания таких величин, как контактная нагрузка P и предел текучести материала детали ст Т . Однако в некоторых случаях, в особенности при динамических методах обработки, определение P и о Т представляет значительные трудности, поэтому определение величины hn желательно осуществлять через параметры, которые легко вычислить или определить из опытов.

В работе [6] выражение (3) преобразовано:

h n = 2,5 ■ K ■ 7 D • h max , (5)

где Пш — диаметр индентора.

В работе [6] представлена зависимость для определения коэффициента, учитывающего влияние формы пятна контакта:

K = 1 ---|1 — -I . (6)

2 v a)

Тогда с учетом (5) и (6) зависимость для определения глубины упрочненного слоя h n принимает вид:

hn = 3,8• Rш •

—

•

|

■ sin а • 4 |

ρ ш 1 k c • c • а T |

,

где Vэ ф — эффективная скорость обработки; р ш — плотность материала индентора; с — коэффициент несущей способности контактной поверхности.

Согласно [8], степень деформации е — условно принимаемое отношение диаметра остающейся от вдавливания лунки d к диаметру вдавливаемой сферы D.

d

£ = D '

Пользуясь результатами исследований, представленными в работе [8], диаметр остающейся после внедрения индентора в деформированное полупространство лунки d можно записать:

d =

Г D • Ey V V 0,1 HD )

где Еу — энергия удара индентора, HD — динамическая твердость материала.

Для динамических методов ППД:

m • V3

ш эф

y = 2 , где m — масса индентора.

Учитывая, что HB = 0,2 • НД 0,89 [6], после преобразований получим следующую зависимость для динамических методов ППД:

4 ρшь 0,8 ^эф ti^g1,12 , (11)

где HB — твердость материала детали по Бринеллю.

При обработке динамическими методами ППД помимо упрочнения происходит изменение шероховатости поверхности детали от исходных значений до некоторой величины. Она определяется режимами обработки, характеристиками оборудования и инструмента, в дальнейшем сохраняется и называется установившейся. Параметры такой шероховатости формируются при случайном пересечении профилей отпечатков инструмента на поверхности детали. При значительном увеличении времени обработки возникает угроза появления полидеформационных разрушений. Ранее в результате многочисленных теоретических и экспериментальных исследований были получены зависимости для определения установившейся шероховатости [9]:

Rауст

= 0,006 • к з •

h max • a ' - ■ l ed

R 2

где led — единичная длина; кз — коэффициент загрузки рабочей камеры.

На основании представленных зависимостей разработана методика аналитического прогнозирования параметров качества поверхностного слоя деталей, обработанных динамическими методами ППД. Данные зависимости получили экспериментальную проверку и могут применяться для проектирования высокоэффективных, экономичных технологических процессов (ТП) обработки динамическими методами ППД.

Оптимизация ТП обработки зависит от выбора технических ограничений, определяющих область существования оптимальных решений. Необходимо как можно точнее формулировать ограничения, которые вытекают из производственных условий. В этом случае остается меньшее количество вариантов процесса, рассматриваемого в качестве основы для выбора оптимального решения [10].

Оптимальным режимом ППД, проводимого с целью упрочнения деталей, испытывающих циклические нагрузки, является тот, который позволит обеспечить максимальное приращение предела выносливости детали по сравнению с его исходным значением.

В общем случае для материала детали с определенным набором физико-механических свойств величина предела выносливости зависит от таких факторов, как:

— величина и распределения остаточных сжимающих напряжений в поверхностном слое детали после ППД;

— глубина упрочненного слоя;

— физическое состояние пластически деформированного слоя детали.

Зависимости для определения глубины упрочненного слоя не позволяют выявить оптимальное физическое состояние поверхностного слоя. Это состояние формируется в процессе обработки детали и определяется конкурирующим влиянием двух протекающих параллельно процессов: — физического упрочнения (наклепа) с одной стороны, — разрушения — с другой.

По мере увеличения интенсивности деформации происходит непрерывный рост предела текучести материала детали за счет наклепа. Наибольшие остаточные напряжения сжатия близки к возрастающему пределу текучести.

Для усиления благоприятных факторов нужно стремиться к максимальной интенсивности деформации поверхностного слоя. Однако при такой интенсивности увеличивается вероятность одновременного разупрочнения поверхностного слоя, поэтому необходимо обеспечить оптимальную величину интенсивности деформации, при которой приращение предела выносливости детали будет наибольшим. Очевидно, она должна быть больше интенсивности деформации на предел текучести в Т и меньше интенсивности деформации непосредственно перед разрушением в разр .

Учитывая результаты работы [7], при описании деформационного упрочнения можно считать, что главная часть ресурса пластичности исчерпывается на стадии равномерной деформации вi л в p , а за ее пределами (т. е. при

в; в вр ) наблюдается значительный рост количества и размера микродефектов.

Из вышесказанного следует, что при в i = вp упрочнение материала близко к предельному, величина сжимающих остаточных напряжений приближается к максимальной, а появление дефектов (микротрещин) не достигает опасной интенсивности. Таким образом, оптимальной интенсивностью деформации должна быть в i = вp .

Приближенные, но достаточно точные значения предельной равномерной деформации вр можно определять по зависимости [7]:

-

8 p = HD ’

где HD — динамическая твердость материала.

Для круглого отпечатка интенсивность деформации можно определить по зависимости [7]:

2 h 3

8 = 2,4 * , i IR)

где h — глубина остаточной вмятины.

Следует отметить, что в исследованиях, проводимых ранее, оптимизация технологических процессов осуществлялась по критерию трудоемкости [10]. Для упрочняющих методов ППД целесообразнее проводить оптимизацию по критерию усталостной долговечности, которая непосредственно влияет на увеличение долговечности детали.

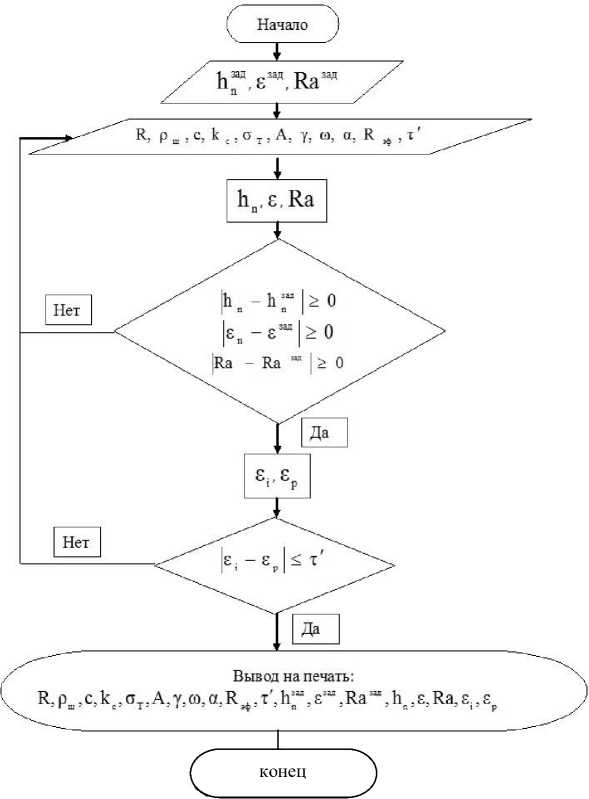

На рис. 1 представлена блок-схема алгоритма оптимизации процесса динамических ППД [11].

Рис. 1. Блок-схема алгоритма оптимизации процесса обработки динамическими методами ППД

Заключение. Разработанная обобщенная теория прошла комплексную экспериментальную проверку и может быть использована в различных отраслях промышленности для оптимизации ТП обработки деталей динамическими методами ППД по критерию обеспечения долговечности обрабатываемых деталей.

Для оптимизации технологических процессов обработки динамическими методами ППД в качестве целевой функции выбрана интенсивность деформации, то есть из всего множества проектных решений выделяется такое, которое обеспечивает при определенном сочетании технологических факторов величину интенсивности деформации, наиболее близкую к равновесной. В качестве исходных данных, необходимых для начала расчета, используются параметры определенного вида обработки. При этом в качестве ограничительной функции, в зависимости от решаемых технологических задач, будет использоваться заданная глубина упрочненного слоя, степень упрочнения или шероховатость поверхности. При переборе и анализе вариантов принимается во внимание лишь подмножество проектных решений, удовлетворяющее заданным техническим условиям и заданной величине точности.

После того как были подобраны оптимальные значения параметров качества поверхностного слоя, происходит перебор и анализ показателей интенсивности деформации s i , удовлетворяющих условиям ez ~ гр . После проведенных расчетов на экран выводятся параметры: заданная глубина и степень упрочненного слоя, шероховатость поверхностного слоя, показатели интенсивности деформации, предельной равномерной деформации и параметры обработки.

Список литературы Технологическое обеспечение заданного качества поверхностного слоя деталей при обработке динамическими методами поверхностного пластического деформирования

- Rajendran, R. Strain hardening exponents and strength coefficients for aeroengine isotopic metallic materials -a reverse engineering approach/R. Rajendran, C.-V. Raman Nagar//Gas Turbine Research Establishment. -2014. -№ 2 -P. 1-2.

- Tamarkin, M. A. Surface-layer quality in shot treatment/M. A. Tamarkin, E. E. Tishchenko, V. G. Lebedenko//Russian Engineering Research -2010. -Vol. 30, № 2. -P. 144-148.

- Шведова, А. С. Повышение эксплуатационных свойств деталей при обработке динамическими методами поверхностного пластического деформирования/А. С. Шведова//Вестник Дон. гос. техн. ун-та. -2015. -№ 1 (80). -С. 114-120.

- Лебедев, В. А. Классификация и физико-технологические аспекты динамических методов поверхностно-пластического деформирования/В. А. Лебедев//Вестник Дон. гос. техн. ун-та. -2011. -Т. 11. -№ 6 (57). -С. 884-891.

- Технологические основы оптимизации отделочно-упрочняющей обработки деталей в гранулированных рабочих средах/М. А. Тамаркин //Упрочняющие технологии и покрытия. -2015. -№ 11. -С. 12-16.

- Дрозд, М. С. Инженерные расчеты упругопластической контактной деформации/М. С. Дрозд, М. М. Матлин, Ю. И. Сидякин. -Москва: Машиностроение, 1986. -224 с.

- Сидякин, Ю. И. Разработка методов расчета упругопластических контактных деформаций в процессах упрочнения деталей поверхностным пластическим деформированием: автореф. дис. … докт. техн. наук/Ю. И. Сидякин. -Москва, 2002. -34 с.

- Повышение прочности и долговечности крупных деталей машин поверхностным наклепом/И. В. Кудрявцев . -Москва: НИИИНФОРМТЯЖМАШ, 1970. -144 с.

- Тищенко, Э. Э. Повышение эффективности отделочно-упрочняющей центробежно-ротационной обработки: дис. … канд. техн. наук/Э. Э. Тищенко. -Ростов-на-Дону, 2004. -151 с.

- Грубый, С. В. Оптимизация процесса механической обработки и управление режимными параметрами/С. В. Грубый. -Москва: Из-во МГТУ им. Н. Э. Баумана, 2014. -149 с.

- Тамаркин, М. А. Технологические основы оптимизации процессов обработки деталей свободными абразивами: дис … докт. техн. наук/М. А. Тамаркин. -Ростов-на-Дону, 1995. -285 с.