Технологии и механизм формирования пенометаллов и их применение в летательных аппаратах II

Автор: Крушенко Генрих Гаврилович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 (53), 2014 года.

Бесплатный доступ

Описаны технологии получения пенопродуктов из различных металлов и сплавов, включая современные технологии с применением методов литья и порошковой металлургии, а также путем прямого вдувания в расплав газообразных веществ. Приведены характеристики пенометаллов, их преимущества перед плотными материалами, а также их применение в аэрокосмической и других отраслях промышленности. Пенометаллы получают двумя основными способами - литьем и методом порошковой металлургии. Благодаря их легковесности пенометаллические изделия применяются в автомобильной и аэрокосмической отрасли. Технология получения пенометаллов заключается в газифицировании расплава разными методами. В последние годы определенные успехи были достигнуты в технологии формирования профильных изделий из пенометаллов с применением различных методов обработки давлением.

Технологии и механизм формирования пенометаллов, применение пенометаллов в летательных аппаратах

Короткий адрес: https://sciup.org/148177237

IDR: 148177237 | УДК: 539.374

Текст научной статьи Технологии и механизм формирования пенометаллов и их применение в летательных аппаратах II

Аксиомой при работе с металлоизделиями, применяемыми в различных отраслях техники, является отсутствие в них пустот по той причине, что они ухудшают их физико-механические характеристики [1]. Однако при этом существуют и технологии изготовления металлических материалов, в которых, напротив, специально формируют пустоты. К ним относятся пустотелые материалы, в частности, так называемые пенометаллы (ПМ) (metallic foams - от способа их получения путем вспенивания жидкого металла [2]) или «ячеистые металлы» (cellular metals - от формы пустот (ячейки)) [3], а также «пористые металлы» (porous metal materials) [4]. Состояние производства ПМ, их характеристики и применение подробно описаны в работе [5]. В настоящее время ПМ получают с помощью двух основных технологий [6] - литьем и порошковой металлургией. Суть процесса получения ПМ литьем заключается во введении в жидкий металл так называемых порофоров (порофор (blowing agent) - вспениватель) - гидриды TiH2, MgH, ZrH2 [7], карбонат кальция CaCO 3 [6], углекислый газ CO 2 [8] и др.

По-видимому, одним из первых патентов на получение пористых металлических материалов является патент США «Способ получения пенометаллов», зарегистрированный в 1948 г. [9]. Сущность способа заключается в нагревании при атмосферном давлении металла или смеси металлов, сплавов или минералов до температуры между температурой их плавления и температурой, достаточной для образования пара, содержащегося в смеси летучего материала. Затем давление понижают, в результате чего расплавленная масса вспенивается, и в результате ее последующего охлаждении формируется пористый металл. При этом получали ПМ из композиций Fe–Al–Zn; Fe–Mg–Zn; Al–Mg–Fe–Hg; Mg–Hg; Al–Hg; Cr–Cd; Au–Hg. Произведенные по этому способу ПМ могут быть затем сформированы в виде блоков, листов, труб и др. Следует отметить, что в качестве прототипа, послужившего основой для изобретения «от противного», в этом патенте приводится ссылка на патент США «Способ получения сплавов», зарегистрированный еще в 1918 г. [10], согласно которому пенообразова-ние в сплавах, содержащих легколетучие металлы (Hg; Na; Zn), напротив, подавляется повышенным давлением при их приготовлении.

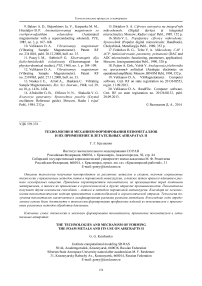

В нашей стране, по-видимому, одним из первых изобретений, полученных по приготовлению пенометаллов с применением литейной технологии, является авторское свидетельство СССР № 125682, выданное в 1960 г. [11]. Согласно этому патенту алюминиевый расплав (рис. 1), подогретый в печи-миксере 1 до 600 °С, перемещается непрерывно по обогреваемому лотку 2. Одновременно из бункера 3 через дозатор 4 по трубке 5 в струю расплава непрерывно вводится гидрид металла (TiH2, ZrH2, LiН), интенсивное перемешивание которого происходит в смесительной камере 6, установленной в печи 7. Перемешивание расплава производится пропеллерной мешалкой 13. Из камеры 6 металл поступает в электропечь 17, где его температура повышается до 650–700 °С, что обеспечивает пенооб-разование расплава у его выхода из печи. Полученный пенорасплав 18 поступает на непрерывно движущийся кристаллизатор 19, выполненный в виде бесконечной ленты из латунной сетки, где он и охлаждается путем подачи воды.

Другой российский патент, полученный сотрудниками ВИЛСа в 1997 г. с приоритетом от 31.08.1995 г. [12] выдан на способ получения ПМ методом порошковой металлургии. Процесс получения ПМ включает смешивание порошков алюминиевых сплавов с поро-форами с температурой разложения, превышающей температуру солидуса-ликвидуса порошка алюминиевого сплава, засыпку смеси в емкость из алюминиевого сплава, нагрев емкости со смесью порошков перед прессованием до температуры ниже температуры солидуса порошка алюминиевого сплава с последующим прессованием при этой температуре в плотную заготовку.

Рис. 1. Устройство для получения пенометаллов [11]

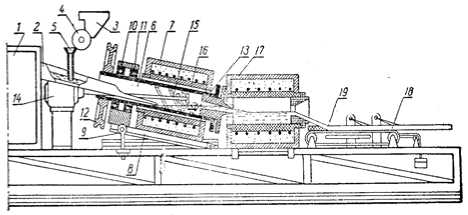

Схематично технология получения ПМ методом порошковой металлургии показана на рис. 2 [13].

Существуют также и технологии получения ПМ путем прямого введения в жидкий металл газа (воздух, азот, аргон) [14].

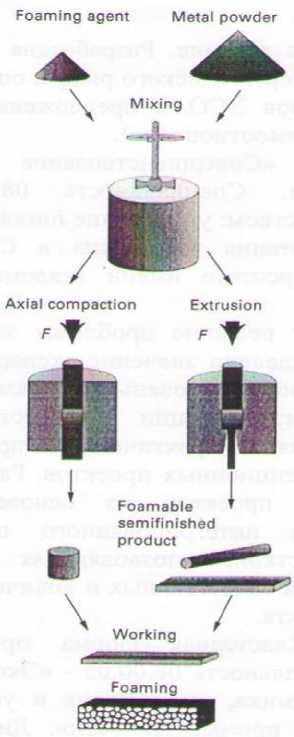

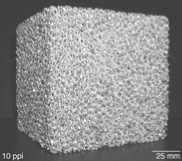

Типичный вид пенометаллов показан на рис. 3.

Все более широкое распространение ПМ в технике объясняется тем, что они обладают благоприятным сочетанием физических и механических характеристик, таких как высокая жесткость в сочетании с очень низкой плотностью (низким удельным весом) и/или с высокой газопроницаемостью в сочетании с высокой теплопроводностью, а также низкая гигроскопичность, что обусловливает морозостойкость и отсутствие трещин при перепаде температур. В сочетании с низкой плотностью и высокой жесткостью, способностью поглощать энергию удара и вибрацию, а также с высокой степенью звукопоглощения и, что очень важно, высокой технологичностью, допускающей возможность формировать из ПМ объемные конструкции, изделия из этого материала применяют в различных отраслях машиностроения [8; 17; 18]: в автомобильной промышленности в виде конструктивных элементов (бамперы и др.); в аэрокосмической отрасли в виде титановых и алюминиевых сэндвичей, а также некоторых деталей турбин; в судостроении для изготовления корпусов пассажирских судов, элеваторных и антенных платформ и др.; в общественном городском транспорте; в строительной индустрии; в конструкциях металлорежущих станков.

Но при этом в производстве изделий из ПМ существует проблема, заключающаяся в нестабильности формирующейся пены [2], т. е. в несохранении состояния вспененного жидкого металла в процессе кристаллизации. Однако эта проблема достаточно успешно решается в результате введения в расплав микрочастиц с температурой плавления выше температуры плавления вспениваемого металла, тем самым предотвращая слияние пузырьков [19]. При этом степень влияния таких частиц зависит от размера, смачиваемости и конфигурации фрактальных комплексов, формирующихся внутри и на поверхности перемычек между ячейками. Так, в работе [2] стабилизация пены в алюминиевом расплаве достигается в результате введения в него частиц карбида кремния SiC. В работе [20] показано, что наибольший стабилизирующий эффект при получении пеноалюминия дают наночастицы оксида алюминия Al 2 O 3 . Эффект стабилизации пены связан с тем, что любые частицы наноразмерно-го уровня могут длительное время находиться в жидких средах во взвешенном состоянии. Этот эффект еще в 1905 г. объяснил А. Эйнштейн [21], который, использовав законы математической статистики и молекулярно-кинетической теории газов, показал, что для частиц размером до 1 мкм энергии броуновского движения достаточно для того, чтобы они находились в постоянном движении и не оседали под действием силы тяжести.

Существование этого эффекта подтверждено на практике в нашей работе [22] по применению противопригарных покрытий для окраски поверхности литейных форм и стержней, приготовленных на водной основе и содержащих НП Al2O3, полученного методом плазмохимического синтеза [23]. Проблема заключалась в расслоении покрытий, которые обычно готовят по стандартной технологии с использованием в качестве огнеупорной составляющей компонентов микромет- рических размеров (например, TiO2, ZnO и др.). При выстаивании таких покрытий происходит оседание этих компонентов, в связи с чем перед каждой покраской суспензию необходимо перемешивать с целью обеспечения равномерного окрашивания форм и стержней. В нашей работе определяли седиментационную устойчивость покрытий НП TiCN, SiC и Al2O3, замешанных в ПВБ лак в количестве 12, 14, 16 и 18 масс. %. Было установлено, что при выстаивании суспензий в калориметрическом цилиндре емкостью 250 мл вплоть до 7 ч расслоение не имело места. Практически такой же эффект был установлен и в работе [24].

Рис. 2. Процесс изготовления пенометалла: foaming agent – вспенивающее вещество; metal powder – порошок металла; mixing – смешивание; axial compaction – прессование; extrusion – экструзия; foamable semifinished product – вспенивание; working – обработка; foaming – готовый пенопродукт [13]

а б

Рис. 3. Структура ПМ, полученного:

а – литьем из алюминия [15]; б – методом порошковой металлургии из сплава Fe–Cr–Al–Y [16]

Оценка качества изделий из ПМ производится по величине прочности при испытании на сжатие, на прогиб или на пробой. При этом механические свойства ПМ определяются количеством, формой, размерами и характером распределения пор по объему металла.

Согласно [25] величина прочности на сжатие, на примере пеносплавов Al – 12 % Si и Zn – 4 % Cu, зависит от их плотности и может быть представлена для ПМ с открытой пористостью формулой

n

I Р f 1 оf = 0,3■ оI I , - П

V р» / где рf и рs - соответственно, плотности пеносплава и компактного сплава; ays - временное сопротивление разрушению компактного сплава; n = 1,89 ± 0,08.

Прочность на сжатие для ПМ с закрытой пористостью выражается более сложной формулой, но опыт показывает, что в этом случае механические свойства определяются более толстыми, а не тонкими стенками, так что приведенное уравнение отвечает ПМ и для этого случая.

Исходя из анализа имеющейся информации, на первом этапе нами была проведена работа по получению пеноалюминия с использованием в качестве порофора крошки саяногорского мрамора по аналогии с работой [6], в которой для получения пенометаллических изделий применялся порошок белого мрамора (white marble). Согласно сертификату качества предприятия «Саянмрамор» по минералогическому составу саяногорские мраморы, добываемые в Кибик-Кордонском месторождении, являются существенно кальцитовыми, и в среднем они содержат в качестве вспенивающего компонента (порофора) порядка 52,0–55,1 % кристаллического оксида кальция СаО.

Технология получения пеноалюминия заключалась в выполнении следующих операций: расплавление алюминия марки А7 в тигельной печи сопротивления СНОЛ 1,6.2,5.1/9-И3 в шамотно-графитовом тигле ^ доведение температуры расплава до 800 °С ^ выемка тигля из печи ^ засыпание на зеркало металла мраморной крошки (размер частиц порядка 100 мкм) в количестве 5 масс. % от массы металла при одновременном его замешивании в расплав ^ установка тигля в печь ^ выдержка 10 мин при 800 °С ^ выемка тигля и перемешивание расплава в течение 3-х мин ^ установка тигля в печь ^ выдержка 15 мин при 850 °С ^ выемка тигля из печи ^ затвердевание пеноалюминия на воздухе непосредственно в тигле. После затвердевания металла полученную заготовку удаляли из тигля.

На рис. 4 приведены фотографии типичных образцов пеноалюминия. Преобладает сферическая форма пор, их размеры находятся в интервале 0,5–10,0 мм, при этом поры равномерно распределены по объему металла. Кажущаяся плотность образцов (масса единицы объема материала, включая и объем закрытых пор; рассчитывается как отношение массы вещества ко всему занимаемому им объему; чем ниже кажу- щаяся плотность, тем больше пустот в материале) составляет 0,83 г/см3, пористость ~ 70 %.

а б

Рис. 4. Образец из пеноалюминия марки А7, размер 40 х 35 х 35 мм ( а ); типичная единичная пора 0 ~ 1,5 мм в образце пеноалюминия марки А7 (х 10) ( б)

Рассмотрим некоторые примеры применения пенометаллов в машиностроении. На рис. 5 показан фрагмент передней кромки крыла самолета [8], изготовленной из листового деформируемого алюминиевого сплава, до (рис. 5, а ) и после (рис. 5, б ) заполнения полости пеной сплава Al-10 % Si (плотность р = 0,90 г/см3). В качестве порофора применяли TiH 2 . Толщина листа пустотелой кромки стандартной конструкции составляла 2,5 мм, а в результате заполнения пеносплавом ее уменьшили до 1,5 мм. Испытания на удар показали, что деформация пустотелой кромки составляет 9,8 ± 0,4 %, тогда как заполненной пеносп-лавом - 2,5 ± 0,1 % (меньше ~ в 4 раза).

б

а

Рис. 5. Передняя кромка крыла самолета до ( а ) и после ( б ) заполнения пеносплавом Al – 10 % Si [8]

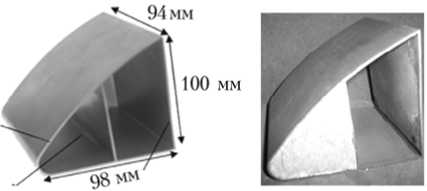

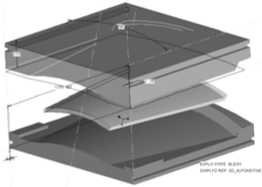

В работе [26] представлены результаты совместного франко-германского проекта по изготовлению одного из компонентов ракеты-носителя «Ариан 5» -Сone 3936 («Конус 3936») с применением сэндвичей, заполненных алюминиевой пеной (aluminium foam sandwiches). Технология изготовления сегментов состояла из следующих последовательных операций. Контейнер из листового металла заполняли порошком сплава (6,0 % Si; 10,0 % Cu; Al – ост.), легирующими компонентами и порошком гидрида водорода TiH2 с последующим уплотнением. Компактный продукт помещали между алюминиевыми листами толщиной 1,5 мм и подвергали прокатке, затем нагревали до расплавления металлических компонентов и разложения TiH2 с выделением водорода, который и образовывал пенно-пористую структуру, фиксирующуюся при последующем охлаждении. Толщина сэндвича составляла 25 мм. Для придания сэндвичу требуемой толщины и устранения деформации поверхности, вызванной образованием пены, его подвергали повторному прессованию. Полученные заготовки резали лазером до нужных размеров. Сегмент с требуемой криволинейной геометрией получали путем прессования заготовок с помощью специального штампа (рис. 6), а конечные его размеры получали обработкой резанием.

Рис. 6. Схема прессования заготовки в сегмент. Заготовка расположена внутри формообразующих стальных вставок штампа [26]

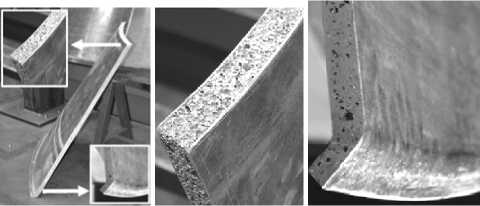

На рис. 7 показан готовый сегмент с хорошо видимой пенно-пористой структурой.

Отдельные сегменты собирали в конструкцию конуса с помощью сварки плавлением, запатентованную ВИЛСом еще в 2001 г. [27].

а б в

Рис. 7. Пеноалюминиевый сегмент:

общий вид ( а ); увеличенные фрагменты ( б , в ) [26]

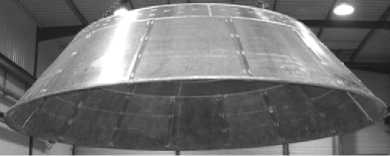

Конус, собранный из 12-ти пенно-алюминиевых сегментов, показан на рис 8. Диаметр верхней его части составляет 2,6 м, нижней - 3,9 м, высота 0,8 м, масса 200–210 кг.

Рис. 8. Собранный конус Сone 3936 [26]

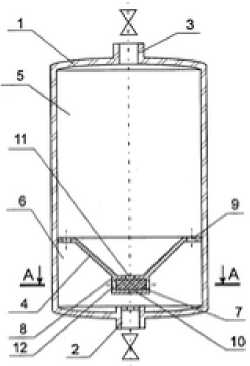

В работе [28] разработана конструкция цилиндрического топливного бака (рис. 9, позиция 1) двигательной установки космических аппаратов, на стенках которого закрепляется поперечная перегородка (рис. 9, позиция 7) с размещенным в ее центре проницаемым капиллярно-пористым элементом, изготовленным из пенометалла, что позволяет обеспечить устойчивый многократный запуск двигателя в условиях невесомости и снизить вес топливного бака. Пенометаллическая вставка изготовляется из алюминия, нихрома или коррозионно-стойкой стали и содержит до 95 % пустот.

Рис. 9. Топливный бак: перегородка с встроенным пенометаллическим элементом [28]

Функция пенометаллической вставки заключается в том, что она разбивает поток топлива, возникающий при переходе от невесомости к перегрузкам, на микропотоки. При этом происходит значительная диссипация энергии движущегося жидкого компонента, в результате чего снижается гидродинамическое воздействие топлива на стенки бака, уменьшая смещение его центра масс с продольной оси космического аппарата. В условиях невесомости пенометаллическая вставка за счет капиллярного эффекта не позволяет топливу перемещаться по всему объему топливного бака и смещать центр масс с продольной оси космического аппарата.

Рис. 10. Пористый шоколад:

1 – плитка; 2 – ячейки (cells); 3 – полости (cavities) [30]

Анализ патентной литературы показал, что первые работы по получению пустотелых материалов относятся к пищевым продуктам. Так, еще в 1902 г. в США был запатентован способ обработки крахмала [29], сущность которого заключается в нагревании гранул крахмала (C6H10O5)n в сухой атмосфере под давлением с последующим его быстрым снижением, в результате чего содержащаяся в гранулах жидкая составляющая превращается в газ, образуя в гранулах поры. Совершенно очевидно, что механизм порообразования практически не отличается от такового при формировании пенометаллов.

Линию получения вспененных пищевых продуктов продолжает патент США «Способ производства пищевых и кондитерских изделий», полученный в 1937 г. [30], согласно которому также получают пено-продукты. В качестве примера приводится рисунок шоколада (рис. 10), структура которого практически не отличается от структуры пенометаллов.