Технологии изготовления биметаллических труб

Автор: Князев С.Н., Тепин Н.В., Смагин Н.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.24, 2022 года.

Бесплатный доступ

Целью исследования является разработка экономически выгодного технологического процесса изготовления осесимметричных деталей типа биметаллической трубы с внутренним контуром охлаждения. Предлагается рассмотреть технологический процесс холодной объемной штамповки, включающий наиболее рациональные с точки зрения ресурсосбережения операции - редуцирование заготовки из низкоуглеродистой конструкционной стали и дорнование заготовки, обладающей высокой стойкостью к межкристаллитной коррозии, из низкоуглеродистой нержавеющей стали. Готовое изделие, полученное по экспериментальной технологии, представляет собой биметаллическую трубу с внутренним контуром охлаждения. Разработанная компьютерная модель технологического процесса позволила получить конкурентное изделие, которое обладает широкой областью применения. В ходе работы проведено экспериментальное исследование, подтверждающее результаты компьютерного анализа. Отсутствие резиновых уплотнений при производстве теплообменника позволяет использовать его для агрессивных сред в химической, нефтяной и газовой промышленности с температурой от -40 до +300 °С. Технология позволит увеличить рабочее давление теплоносителей до значения не менее 2 МПа. Благодаря небольшому поперечному сечению контура охлаждения возможно достичь высоких скоростей теплоносителей, а многозаходность контура позволяет провести больший объем охлаждающей жидкости. При этом эффективность теплообменника повышается на 5 % по сравнению с секционным теплообменником в классическом его исполнении. Качественные характеристики: низкая металлоемкость, прочность, надежность, безопасность, удобство монтажа, ремонтопригодность. Одним из основных преимуществ технологии является высокое качество поверхности изделия (Ra 1,6), гарантирующее турбулентное течение теплоносителя. Коэффициент полезного действия теплообменника по самым строгим оценкам и для самых неблагоприятных режимов составляет 86,6 %.

Qform, редуцирование, дорнование, биметалл, трубопровод

Короткий адрес: https://sciup.org/148325298

IDR: 148325298 | УДК: 621.774.72 | DOI: 10.37313/1990-5378-2022-24-4-116-123

Текст научной статьи Технологии изготовления биметаллических труб

В машиностроении, химической, нефтяной и газовой промышленности из-за воздействия агрессивных сред, экстремальных температур и высоких нагрузок используется широкая номенклатура биметаллических труб: элементы трубопроводов, теплообменное оборудование и др. Название «биметаллические» такие изделия получили из-за того, что состоят из двух элементов – вкладыша и рубашки, представляющих собой трубные заготовки из разных материалов. Рассмотрим технологию одного из таких изделий.

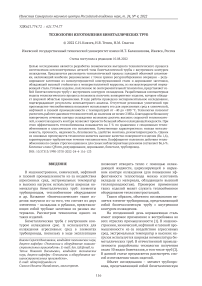

Биметаллическая труба с внутренним контуром охлаждения (рис. 1) используется для охлаждения агрессивных сред в элементах трубопровода, поскольку в ходе эксплуатации

Смагин Никита Михайлович, магистрант.

позволяет отводить тепло с помощью охлаждающей жидкости, циркулирующей в наружном контуре охлаждения (для повышения эффективности теплоотвода можно изготовить вкладыш из материала, обладающего высокой теплопроводностью). Примером применения таких изделий может служить теплообменное оборудование теплоэлектростанций.

Таким образом, объектом исследования является элемент трубопровода, представляющий собой биметаллическую трубу с внутренним контуром охлаждения.

На сегодняшний день нержавеющая сталь имеет широкое применение и востребована во всех отраслях промышленности [1]. В машиностроении, химической, нефтяной и газовой промышленности из-за воздействия агрессивных сред, экстремальных температур и высоких нагрузок используется широкая номенклатура биметаллических труб. В отечественной промышленности разработаны технологии получения около 50 видов биметаллов, в том числе труб [2]. В данной статье предлагается рассмотреть способ изготовления таких изделий.

Объект исследования – элемент трубопровода, представляющий собой биметаллическую

Рис. 1. Биметаллическая труба с внутренним контуром охлаждения

Fig. 1 . Bimetallic pipe with internal cooling circuit

трубу с внутренним контуром охлаждения. В промышленности такие элементы (см. рис. 1) могут использоваться для охлаждения агрессивных сред, поскольку в ходе эксплуатации позволяют отводить тепло с помощью жидкости, циркулирующей в контуре охлаждения (для повышения эффективности теплоотвода можно изготовить внутреннюю часть трубы (вкладыш) из материала, обладающего высокой теплопроводностью). Примером использования таких изделий может служить оборудование теплоэлектростанций (теплообменное оборудование). Однако широкое внедрение подобных элементов трубопровода в инженерную практику сдерживается отсутствием фундаментальных исследований, касающихся процессов гидродинамики и теплообмена, а также надежных инженерных методов расчета аппаратов «труба в трубе» с инновационными теплообменными элементами [3].

Одним из способов получения сетки рифлений на поверхности цилиндрической оболочки является способ, рассмотренный в работе [4].

Предметом исследования является технологический процесс, отвечающий требованиям ресурсосбережения. Технологический процесс включает в себя два ключевых этапа производства. Первый этап основан на процессе редуцирования трубной заготовки (проталкивание трубной заготовки с внутренней оправкой через рабочую полость матрицы). Таким образом получают внешний корпус трубы и наносят на внутреннею его часть спиральные канавки встречного направления, образующие сеть каналов. Второй этап заключается в установке тонкостенной коррозионностойкой трубы

(вкладыша) в полость, полученную редуцированием заготовки (рубашки) и операции дорнова-ния (проталкивания гладкой оправки большего диаметра через полость заготовки, тем самым образуя сборную конструкцию в виде биметаллической трубы).

Целью исследования – разработка ресурсосберегающего технологического процесса изготовления осесимметричных деталей типа биметаллической трубы с внутренним контуром охлаждения.

ИСПОЛЬЗУЕМЫЕ ПОДХОДЫ, МАТЕРИАЛЫ И МЕТОДЫ

Для достижения цели необходима методика, включающая математическую модель пластичности и разрушения материала вместе с процедурой идентификации ее констант, численный расчет процесса с использованием этой модели и экспериментальная верификация полученных результатов [5]. Создание компьютерной модели технологического процесса производится в программном комплексе QForm.

QForm позволяет грамотно подобрать необходимые параметры, такие как сила деформирования, параметры трения, смазка, температура нагрева заготовки и др., прогнозировать, насколько благоприятно проходит разработанный технологический процесс, возможные дефекты [6].

Сталь как фундаментальный и самый востребованный материал в конструкционных и промышленных применениях по-прежнему остается наиболее широко используемым материалом [7]. Поэтому предлагаемое изделие – би- металлическая труба – состоит из двух элементов – наружной трубной заготовки (рубашки) из низкоуглеродистой конструкционной стали (сталь 20 ГОСТ 1050–2013) и внутренней трубной заготовки (вкладыша) из низкоуглеродистой нержавеющей стали (08Х18Н10Т ГОСТ 5632–2014). Нержавеющие стали определяются как стали, стойкие к коррозии в различных агрессивных средах при обычных и повышенных температурах [8]. Такое сочетание материалов по сравнению с дорогостоящими аналогами не только не уступает им по прочностным параметрам, но и выигрывает в экономическом плане.

Использование изобретения позволяет интенсифицировать теплообмен как за счет улучшения гидродинамической структуры течения и повышения переносных свойств среды, так и за счет фактора развития теплообменной поверхности [9].

КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ

При изготовлении биметаллических труб необходимо обратить особое внимание на надежность их соединения, а также на прочность и жесткость, не забывая про себестоимость. Технология изготовления включает в себя процесс редуцирования, основанный на проталкивании трубной заготовки и внутренней оправки с многоразовыми спиральными выступами через матрицу. В конце операции на внутренней поверхности заготовки образуются сеть спиральных каналов. Для увеличения количества каналов и образования контура охлаждения дополнительно выполняется редуцирование в противоположном направлении. Затем в полученную редуцированием заготовку вставляется коррозионностойкая труба для выполнения операции дорнования. В свою очередь, дорнование выполняется гладкой оправкой, диаметр которой превышает диаметр установленной трубы. Этот процесс позволяет увеличить диаметр отверстия, сгладить шероховатости и повысить прочностные характеристики его поверхностного слоя [10]. Вследствие дорнования происходят пластические деформации, благодаря которым каналы частично заполняются, образуя полноценный контур охлаждения. Дорнование сопровождается образованием больших остаточных напряжений первого рода. Остаточные напряжения в большинстве случаев нежелательны, так как они вызывают погрешности формы и коробление деталей [11]. Для оценки остаточных напряжений выполнено моделирование распределения напряжений и деформаций в детали. Для моделирования использована модель жесткопластического тела [12]. Жесткопластическая модель деформируемого материала применяется в случае, если обработке подвергается среда, при деформировании которой упругая деформация очень мала, и наблюдается структурная деформация, заключающаяся в перемещении частиц для уплотнения материала [13–20].

Для подтверждения выбора технологических параметров предлагаемого технологического процесса выполнено математическое моделирование и компьютерное моделирование технологических операций в CAE-системе QForm.

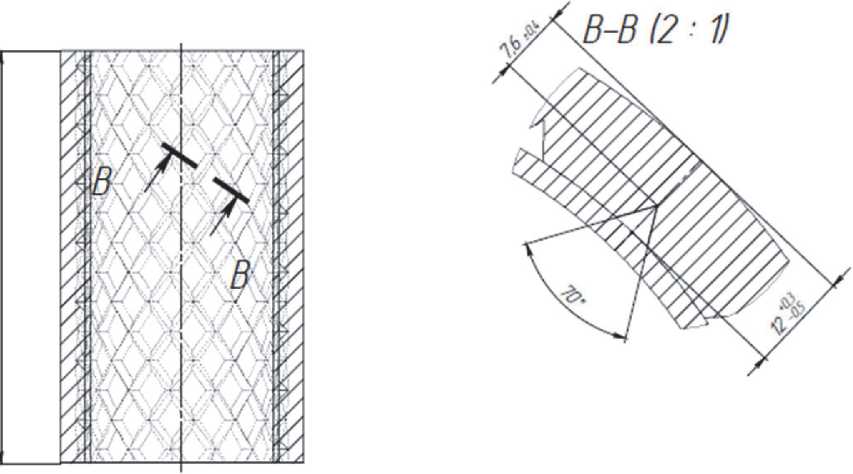

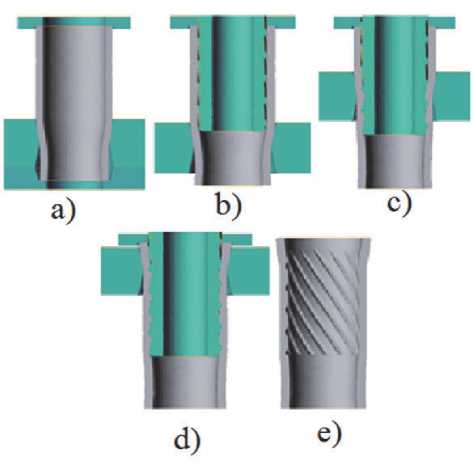

Рассмотрим подробно лишь компьютерное моделирование. Компьютерное моделирование процесса штамповки – это решение, позволяющее избежать ошибок во время производства, выявив их в ходе проектных работ. В программу QForm были загружены 3D-модели инструмента и заготовки, также введены параметры процесса (рис. 2).

abc

Рис.2. 3D-модели: a – исходная цилиндрическая заготовка; b – матрица для выполнения

1 – й операции редуцирования;

c – пуансон с многозаходными винтовыми выступами для выполнения 1-й операции редуцирования

Fig. 2. 3D models: а – blank;

b – the matrix for performing the 1st reduction operation;

c – the punch with multi-pass screw projections for performing the 1st reduction operation

Для выбора технологического оборудования требуется расчет усилий по операциям. В процессе симуляции технологии штамповки для расчета технологического усилия допускается выполнить моделирование части цилиндрической заготовки, несмотря на то, что каждая операция редуцирования производится в два перехода. Для моделирования технологического процесса требуется загрузить в программный продукт 3D-модель заготовки и инструмента. Заготовкой является труба толщиной 12 мм, внутренним диаметров Ø112 мм и длиной 250 мм. Инструментом является матрица с рабочим диаметром Ø125,5 мм и конусным уклоном 10 градусов, а также внутренняя оправка с внешним диаметром Ø110,8 мм, длиной 190 мм и многозаходной резьбой высотой 4,2 мм.

Результаты первой операции редуцирования показаны на рисунках 3, 4.

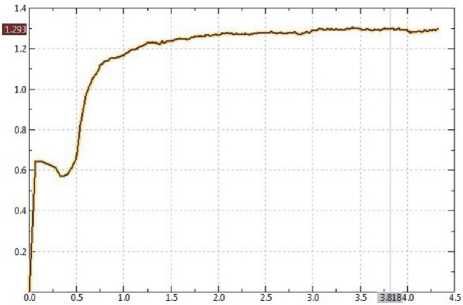

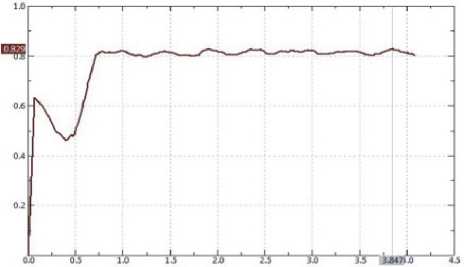

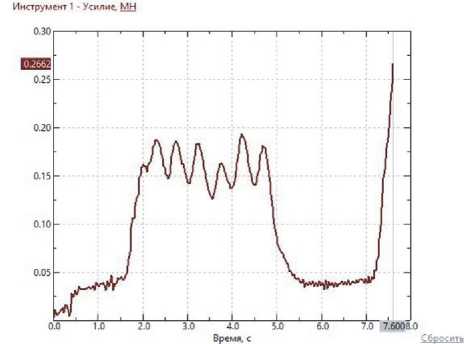

Рис. 4. Зависимость усилия штамповки от времени хода ползуна пресса на 1-й операции редуцирования

Fig. 4. The dependence of the punching force on the stroke time of the press slider on the1st reduction operation

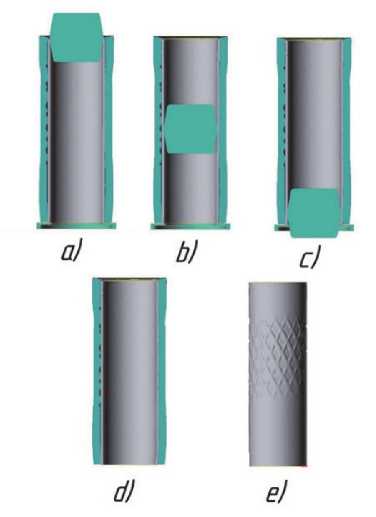

Рис. 3. Компьютерное моделирование 1-й операции редуцирования цилиндрической заготовки: a– обжим носика цилиндрической заготовки; b–d – 1-я операция редуцирования цилиндрической заготовки; e – цилиндрическая заготовка после выполнения 1-й операции редуцирования Fig. 3. Computer simulation of the 1st operation of reducing a cylindrical billet: а - crimping the spout of a cylindrical billet;b-d – the 1st operation of reducing a cylindrical billet; e – a cylindrical billet after performing the 1st reduction operation

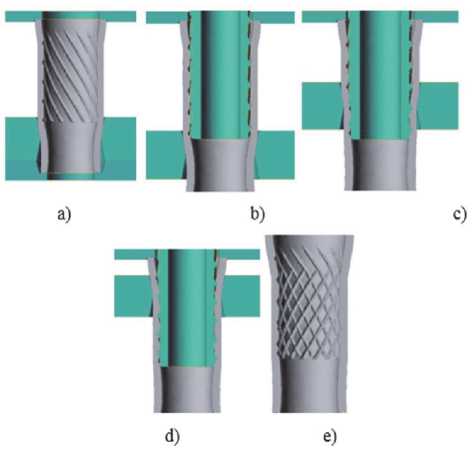

Рис. 5. Компьютерное моделирование 2-й операции редуцирования: a – обжим носика; b–d – 2-я операция редуцирования цилиндрической заготовки;

e – заготовка после выполнения

2-й операции редуцирования

Fig. 5. Computer simulation of the 2nd reduction operation: а – crimp of the spout; b – d - the 2nd reduction operation of the cylindrical billet; e – the billet after the 2nd reduction operation

Для моделирования 2-й операции редуцирования в CAE-систему QForm8 загрузили цилиндрическую заготовку после 1-й операции редуцирования – матрицу диаметром Ø117,4 мм и углом конуса 10 градусов, а также оправку с высотой резьбы 4,8 мм и диаметром Ø102,6 мм. Результаты проведенного моделирования приведены на рисунках 5, 6.

Рис. 6. Зависимость усилия штамповкиот времени хода ползуна пресса на 2-й операции редуцирования

Fig. 6. The dependence of the punching force on the stroke time of the press slider on the 2nd reduction operation

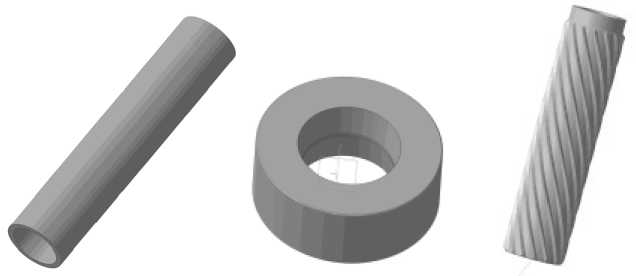

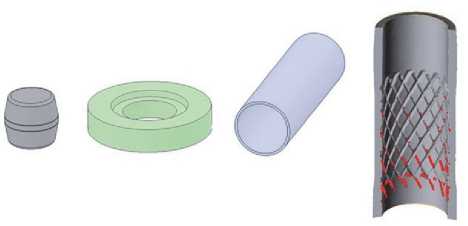

Для моделирования операции дорнования в CAE-систему QForm была загружена заготовка рубашки после второй операции редуцирования, а также 3D-модели инструмента и заготовка вкладыша; введены параметры процесса (рис. 7).

Параметры инструмента и заготовок: коррозионностойкая труба диаметром Ø94,4 мм, длиной 250 мм и толщиной стенки 4,2 мм; дорн диаметром Ø87 мм; опора с отверстием диаметром Ø88 мм. Результаты дорнования показаны на рисунках 8, 9.

a b c d

Рис. 7. 3D-модели: a – дорн; b – упор; c – заготовка вкладыша; d – заготовка рубашки

Fig. 7. 3D models: a – mandrel; b – stop; c – insert blank; d – shirtbillet

Рис. 8. Компьютерное моделирование операции дорнования цилиндрической заготовки: a–с – операция дорнования;

d – изделие после дорнования;

e – вкладыш после дорнования (рубашка скрыта) Fig. 8. Computer simulation of the operation of mandrel of a cylindrical billet: a- с – operation mandrel;

d – the product after mandrel;

e – insert after mandrel (shirt hidden)

АНАЛИЗ РЕЗУЛЬТАТОВ

Проведенное компьютерное моделирование позволило избежать трудностей при экспериментальных исследованиях. В частности было определено, что при нанесении многозаходных спиральных канавок методом редуцирования цилиндрической заготовки следует ожидать увеличения длины заготовки на 10…18 % от хода инструмента на каждой из операций.

Рис. 9. Зависимость усилия штамповки от времени хода ползуна пресса на операции дорно-вание

Fig. 9. Dependence of the punching force on the stroke time of the press slider during the mandrel operation

Компьютерное моделирование показало, что усилие, необходимое для выполнения операции дорнования, составило 0,26 МН. Также согласно результатам моделирования остаточная деформация на внешней поверхности вкладыша составила 0,42 мм, что гарантирует получения надежного соединения.

Как показали дальнейшие экспериментальные исследования, удлинение заготовки составило 10...18 % на каждой операции редуцирования, что совпадает с компьютерной моделью. Усилие на первой операции редуцирования составило 1,17 МН, на второй – 0,81 МН; оба усилия получены в ходе эксперимента. Усилие процесса дорнования составило 0,25 МН. Эксперимент показал, что остаточная деформация на внешней поверхности вкладыша составила 0,4 мм – на 5 % меньше по сравнению с деформацией, полученной при компьютерном моделировании.

Отсутствие резиновых уплотнений при производстве теплообменника позволяет использовать его для агрессивных сред с температурой от –40 до +300 °С. Наружная рубашка в предлагаемой технологии изготовления подвергается холодной пластической деформации. Таким образом, повышается прочность и жесткость рубашки. Технология включает в себя операцию дорнования, которая применяется при создании неразъемного соединения рубашки с вкладышем. Такая технология позволит увеличить рабочее давление теплоносителей до значения не менее 2 МПа. Благодаря небольшому поперечному сечению контура охлаждения возможно достичь высоких скоростей теплоносителей, а многозаходность канавок контура позволяет провести больший объем охлаждающей жидкости. При этом эффективность теплообменника повышается на 5 % по сравнению с секционным теплообменником в классическом его исполнении. Качественные характеристики: низкая металлоемкость, прочность, надежность, безопасность, удобство монтажа, ремонтопригодность. Одним из основных преимуществ технологии является высокое качество поверхности изделия (Ra 1,6), гарантирующее турбулентное течение теплоносителя.

Показатели эффективности передачи тепла теплообменника, изготовленного из биметаллических труб с внутренним контуром охлаждения и кожухотрубного теплообменника, примерно сопоставимы друг с другом при предельном насыщении последнего внутренними трубками и существенно выше, чем у теплообменника «труба в трубе». Коэффициент полезного действия теплообменника по самым строгим оценкам и для самых неблагоприятных режимов составляет 86,6 %; данный результат получен по теории о трансформации тепла и процессов охлаждения Соколова Е. Я. и Бродянского В. М.

Изделие, полученное по экспериментальной технологии, представляющее собой биметаллическую трубу с внутренним контуром охлаждения, может иметь диаметр наружной части от 50 до 150 мм и длину от 500 до 1000 мм. Сечение контура охлаждения – равносторонний треугольник, длина стороны которого от 2 до 6 мм. Материал внешней трубной заготовки – конструкционная сталь, материал вкладыша – нержавеющая сталь или иной материал, требующийся для исполнения требований заказчика.

ВЫВОДЫ

При формировании с применением процесса редуцирования трубной заготовки следует ожидать удлинение заготовки на 10…18 % на каждой операции.

В процессе редуцирования необходимо обеспечить неполное вывинчивание внутренней оправки из детали на промежуточных переходах редуцирования. Данное условие обеспечивает кинематическое замыкание пуансона и заготовки, винтовую связь при последовательном совместном перемещении сквозь калибрующую матрицу.

Компьютерное моделирование технологического процесса редуцирования и дорнования трубных заготовок в программном комплексе QForm и экспериментальное исследование подтвердили адекватность предложенной методики. Погрешность результатов не превышает 15 %, что свидетельствует о правильности выбора технологии и возможности успешного внедрения технологического процесса в производство.

Коэффициент полезного действия теплообменника предлагаемой конструкции по самым строгим оценкам и для самых неблагоприятных режимов составляет 86,6 %.

Список литературы Технологии изготовления биметаллических труб

- Быстряков, Л.А. К вопросу определения качества поверхностного слоя нержавеющих сталей после обработка резанием / Л.А. Быстряков // Технология машиностроения и материаловедение. – 2020. – № 4. – С. 13–15.

- Сорокин, П.С. Развитие методов обработки металлов давлением / П.С. Сорокин, М.Е. Сафронова, А.А. Сухарева // Научный альманах. – 2017. – № 1-3. – С. 125–128.

- Варсегова, Е.В. Исследование процесса теплообмена в трубах сложной геометрии аппаратов типа «труба в трубе» / Е.В. Варсегова, Ю.Р. Карсеева // Известия Казанского государственного архитектурно-строительного университета. – 2019. – № 3. - С. 132–138.

- Яковлев, С.С. Способ получения канавок на наружной поверхности цилиндрических заготовок / С.С. Яковлев, В.А. Коротков // Кузнечно-штамповое производство. Обработка материалов давлением. – 2018. – № 7. – С. 306–308.

- Келлер, И.Э. Численное моделирование многоэтапных процессов холодной листовой штамповки тонкостенного сосуда и их оценка с точки зрения предельных деформаций / И.Э. Келлер, А.В. Казанцев, А.А. Адамов, Д.С. Петухов, В.Н. Трофимов, А.Н. Оборин, С.Б. Чугайнов // Вестник Пермского федерального исследовательского центра. – 2021. – № 2. – С. 48–60.

- Беляков, М.В. Исследование формоизменения и штамповой оснастки для горячей штамповки с помощью математического моделирования в программном комплексе QForm 3D поковки полукорпуса шарового крана / М.В. Беляков // Проблемы науки. – 2017. – № 7. – С. 37–43.

- Еремина, Г.М. Численное исследование процесса дорнования стального образца / Г.М. Еремина, Д.А. Парпура // Вестник современных исследований. – 2019. – № 28. – С. 61–63.

- Каржавин, В.В. Исследование хрупкого разрушения изделий из нержавеющей стали, получаемых глубокой вытяжкой / В.В. Каржавин, И.Г. Кордюков, В. И. Кузнецов, В. В. Бакина // Кузнечно-штамповое производство. Обработка материалов давлением. - 2019. - № 4. - С. 20–27.

- Габбасова, А.Х. Эффективность моделирования теплообменного оборудования типа труба в трубе для охлаждения этилена / А.Х. Габбасова, А.А. Ардаширова // Аллея науки. – 2020. – № 4. – С. 283–286.

- Лебедев, В.А. Дорнование шлицевых отверстий и пути повышения эффективности процесса / В.А. Лебедев, Ю.А. Тороп, О.Е. Барышникова // Прогрессивные технологии и системы машиностроения. – 2020. – № 2(69). – С. 30-35.

- Исаев, А.Н. Аналитическое исследование напряжений и деформаций в процессах упругопластической осадки высоких тонкостенных цилиндров, обработанных давлением / А.Н. Исаев, А.Р. Лебедев, С.В. Власкин // Упрочняющие технологии и покрытия. – 2017. – № 4. – С. 155–159.

- Рябичева, Л.А. Остаточные напряжения при дорновании отверстий в тонкостенных порошковой пористой заготовке / Л.А. Рябичева, Д.В. Решетняк // Социально-экономические и технические системы: исследования, проектирование, оптимизация. – 2021. – № 2. – С. 116–125.

- Решетняк, Д.В. Математические модели деформируемых тел при дорновании / Д.В. Решетняк // Ресурсосберегающие технологии производства и обработки давлением материалов в машиностроении. – 2021. – № 1. – С. 77–86.

- Каржавин, В.В. Анализ поля напряжений при глубокой вытяжке изделий из нержавеющих сталей с мягким покрытием / / Каржавин В. В., Бакина В. В., Каменских С. Ф. // Кузнечно-штамповое производство. Обработка материалов давлением. - 2018. – № 12. – С. 33–37.

- Чумадин, А.С. Расчет упругих деформаций в операциях листовой штамповки / А.С. Чумадин, Е.С. Шемонаева // Кузнечно-штамповое производство. Обработка материалов давлением. – 2018.–№ 6. –С. 16–22.

- Томилов, М.Ф. Предельная пластичность листовых материалов / М.Ф. Томилов, Ф.Х. Томилов // Кузнечно-штамповое производство. Обработка материалов давлением. – 2017. – № 9. – С. 38–40.

- Лавриенко, В.Ю. Разработка технологии восстановления чашки дифференциала грузового автомобиля пластическим деформированием / / В.Ю. Лавриенко, Х.Ф. Фам // Известия Тульского государственного университета. Технические науки. – 2018. – № 4. - С. 33–40.

- Лысак И.А. Численное исследование остаточных напряжений в цилиндрических образцах, подвергнутых одноцикловому дорнованию по схеме сжатия / И.А. Лысак, Ю. Лю, Г.В. Лысак // Ползуновский альманах. – 2021. – № 4. – С. 33–35.

- Долгих Г. М. Исследование работы горизонтальной системы температурной стабилизации грунтований типа труба в трубе (ГТТ) / Г.М. Долгих, С.Н. Окунев // Экспозиция нефти и газа. – 2019. –№ 5. – С. 58–61.

- Мазеин, П.Г. Распределение остаточных напряжений при дорновании с учётом повторных деформаций / П.Г. Мазеин, А.Е. Токарев // Вестник Южно-уральского государственного университета. – 2020. – №2. – С. 37-46.