Технологии металлоплакирования в жилищно-коммунальном хозяйстве

Автор: Буткевич Михаил Николаевич, Хамицев Борис Гаврилович, Байкин Сергей Дмитриевич

Журнал: Сервис в России и за рубежом @service-rusjournal

Рубрика: Техническое обслуживание оборудования

Статья в выпуске: 4 (51), 2014 года.

Бесплатный доступ

Задаваемые свойства детонационных покрытий с заданными свойствами могут обеспечить решение целого ряда проблем жилищно-коммунального хозяйства, связанных с достижением необходимого уровня надежности и долговечности наиболее ответственных и нагруженных деталей и узлов. В жилищно-коммунальном хозяйстве большое количество оборудования различной сложности выходит из строя по причине износа отдельных, наиболее нагруженных деталей, коррозии деталей, потери теплоизоляционных свойств узлов оборудования теплоснабжения и др. В статье рассмотрены вопросы замены широко распространённых в технике композиций на основе карбида вольфрама, карбида хрома, карбида титана, кобальта и никеля на значительно более дешевые порошки из чугуна и стали. Изложен опыт разработки серийных технологических процессов восстановления изношенных и упрочнения вновь изготавливаемых деталей и узлов в системе ЖКХ, бытовом обслуживании, а также автомобильной, текстильной, нефтедобывающей, пищевой, бумагоделательной и других отраслях промышленности.

Детонационные покрытия, износ, композиционные порошки, металлофаза, износостойкие покрытия

Короткий адрес: https://sciup.org/14057814

IDR: 14057814 | УДК: 621.793 | DOI: 10.12737/4851

Текст научной статьи Технологии металлоплакирования в жилищно-коммунальном хозяйстве

Как показывает практика, уникальные свойства детонационных покрытий с заданными свойствами могут обеспечить решение целого ряда проблем жилищнокоммунального хозяйства, связанных с достижением необходимого уровня надежности и долговечности наиболее ответственных и нагруженных деталей и узлов [10]. В жилищнокоммунальном хозяйстве большое количество оборудования различной сложности стр. 50 из 233 выходит из строя из-за износа отдельных, наиболее нагруженных деталей, коррозии деталей, потери теплоизоляционных свойств узлов оборудования теплоснабжения и др.

Многие рабочие параметры машин и технологического оборудования в жилищно-коммунальном хозяйстве определяются состоянием поверхностного слоя, поэтому использование дефицитных и дорогих конструкционных материалов во всем объеме изделия нецелесообразно, а в некоторых случаях невозможно [8]. Это является стимулом для разработки новых технологий и материалов, отличающихся повышенными эксплуатационными характеристиками.

Одним из путей по увеличению ресурса деталей является нанесение на их поверхность износостойких покрытий [1, с. 284]. Совершенствование существующих и создание новых способов нанесения покрытий, изучение их структуры и свойств, разработка новых составов материалов является актуальной задачей.

В связи с тем, что технология детонационного напыления в нашей стране первоначально разрабатывалась, в основном, для оборонных отраслей промышленности, поиск более дешевых и менее дефицитных исходных порошковых материалов практически не велся. Однако для более широкого применения названной технологии в промышленном сервисе эта проблема стала весьма актуальной [2]. Рассмотрены вопросы замены композиций на основе карбида вольфрама, карбида хрома, карбида титана, кобальта и никеля на значительно более дешевые порошки из чугуна и стали [7].

Детонационные покрытия, полученные из композиционных порошков, в основном, состоят из металлофазы в виде твердых растворов на основе кобальта или никеля, в котором равномерно распределены весьма твердые частицы карбидов (WC, Cr 3 C 2 , TiC) или окислов (Al 2 O 3 , Cr 2 O 3 ), играющие роль своеобразного армирующего каркаса, обеспечивающего прочность и твердость покрытия в целом. Кроме того, имеются еще промежуточные фазы, образующиеся в результате окисления карбидов, и образования двойных карбидов, интерметаллидов и т.д., ухудшающих, как правило, свойства покрытий [1–4]. Считается, что металлическая составляющая обеспечивает адгезию покрытия с подложкой. Однако прочность сцепления чистого кобальта или никеля с подложкой значительно ниже, чем прочность сцепления композиционного покрытия, содержащего карбиды (WC, Cr 3 C 2 ). Например, σ сц. для никеля составляет 40÷60 МПа (по штифтовой методике), а в случае напыления композиции 80% WC + 20% Ni - 100÷130 МПа.

По аналогии с системами WC – Со, WC – Ni и др. при поиске альтернативных порошковых материалов было решено использовать соединение стр. 51 из 233 системы железо – углерод. При этом в качестве упрочняющей составляющей должны быть твердые карбиды Fe3C, а роль металлической связки выполняет твердый раствор на основе железа. Для получения нового порошка был использован метод распыления расплава передельного чугуна. Промышленный выпуск такого порошка был освоен на НПО «Тулачермет». Технология получения чугуна включает операции плавления, подготовки расплава, диспергирования расплава азотом, рассева фракций и упаковки готовой продукции.

В целях экономии дорогостоящего ацетилена и дальнейшего снижения себестоимости нанесения детонационных покрытий была поставлена задача разработки процесса напыления с использованием в качестве горючего газа пропан-бутана. Согласно имеющимся данным [4] максимальная скорость детонации пропан-бутановых смесей примерно на 300 м/с ниже, чем максимальная скорость детонации смесей на основе ацетилена [12]. Однако динамические характеристики газового потока за фронтом детонации в стехиометрических ацетиленокислородных смесях и смесях на основе пропан-бутана практически одинаковы, причем максимальным динамическим напором обладает смесь состава 25% ПБ + 75% О 2 [8]. В связи с тем, что степень разогрева частиц в стволе установки может снизиться на 200–250 0С, частицы порошка должны иметь температуру плавления не выше 1250 0С. Поэтому при разработке порошка совместно с НПО «Содви» был подобран исходный состав расплава на основе ванадиевого чугуна с требуемой температурой плавления. В соответствии с диаграммой состояния железо – углерод этому условию отвечают расплавы с содержанием углерода от 3,8 до 4,3 мас. %. Этим содержанием из уральского сырья обладают чугун ванадиевый (4,3 мас. %) и полупродукт углеродистый (3,8 мас. %). В соответствии с условиями напыления покрытий на пропан-бутане, в результате отработке режимов диспергирования железоуглеродистого расплава азотом были оптимизированы следующие параметры: температура расплава, давление энергоносителя, диаметр выходного отверстия металлоприемника. За счет увеличения давления энергоносителя удалось существенно увеличить степень измельчения частиц – до 40 мкм и ниже. Было установлено оптимальное соотношение чугуна ванадиевого и углеродистого полупродукта (1:3), в результате чего облегчился процесс диспергирования. На полученный порошок [1] были разработаны ТУ 14-325-150– 92 («Порошок для детонационного напыления покрытий»).

Частицы распыленного азотом чугуна имеют, в основном, сферическую или округлую форму с несколькими мелкими сферическими наростами. Встречаются также сплющенные частицы с неровными краями, возникшие в результате кристаллизации капель не в струе азота, а при расплющивании на стенках камеры. Содержание таких стр. 52 из 233 частиц в порошке менее 10%. Было установлено, что частицы имеют структуру заэвтектического чугуна, состоящего из игл первичного цементита и ледебурита [11]. Такую структуру имеют порошки всех фракций, с увеличением размера частиц иглы несколько укрупняются. С помощью рентгенографического анализа выявлено наличие γ-фазы на основе железа и карбида железа Fe3 C.

Химический состав порошка соответствует следующим нормам, мас. доля элемента %:

|

Железо основа |

Ванадий не менее 0,40 |

Кислород не более 0,5 |

Кремний не более 0,5 |

Марганец не более 0,5 |

Сера не более 0,05 |

Фосфор 0,05 |

Достоинством полученного распылением азотом чугунного порошка является стабильность химического состава, высокая твердость, сферичность частиц, невысокая стоимость и температура плавления, что позволяет рекомендовать его для детонационного нанесения покрытий с использованием пропан-бутановых смесей.

Качество покрытия, его эксплуатационные свойства во многом зависят от энергетических характеристик частиц порошка, разгоняемых в стволе, а также от их химического взаимодействия с продуктами детонации взрывчатой смеси газов. Значительное влияние на свойства оказывают и другие технологические факторы, например, условия охлаждения формирующегося слоя, взаимодействие расплавленных частиц с окружающей атмосферой после выхода из ствола установки.

Температура и скорость, приобретаемые частицами порошка, зависят от физических свойств напыляемого материала, размеров ствола, степени его заполнения взрывчатой смесью газов, ее составом, а также от места ввода порошка в ствол, то есть от глубины загрузки.

С помощью специально разработанной математической модели процесса разгона и разогрева частиц внутри ствола установки [9; 10; 11] и составленной программы были рассчитаны основные энергетические характеристики частиц порошка.

Таким образом, зная температуру частицы в любой момент времени пребывания ее в стволе, можно определить ее агрегатное состояние. При этом учитывалось дробление частицы в полете при переходе ее из твердого состояния в жидкое, когда значение числа Вебера, характеризующего отношение сил динамического напора газа к силам поверхностного натяжения, становилось выше критического [12], а также испарение металла при достижении температуры кипения.

При выборе режимов напыления за основные значения параметров принимались расчетные, которые потом уточнялись путем сопоставления свойств покрытий, полученных при варьировании значений этих параметров вблизи расчетных.

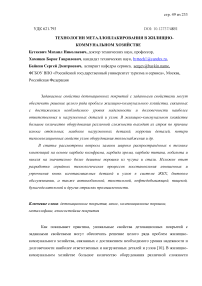

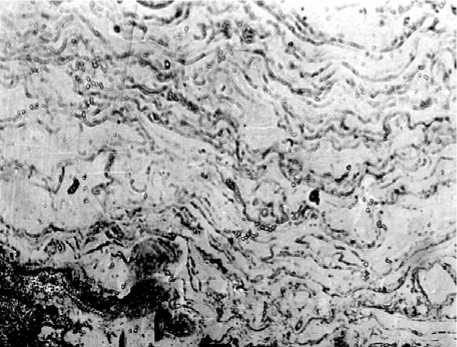

Микроструктура покрытия из порошка ПР-ЧФ – мелкодисперсная с неявно выраженной слоистостью. Она состоит из твердого раствора углерода в γ – железе и цементита (ледебурит) с микротвердостью 5810 МПа. Есть светлые участки с мелкими включениями с микротвердостью 5200÷5720 МПа (рис.1). Общая твердость по Виккерсу 4780÷4810 МПа, по Роквеллу – 63÷68.

Рис. 1. Характерная структура покрытия ПР-ЧФ – 100 х500

Исследовалась возможность использования порошка ПР-ЧФ без разделения на узкие фракции по размерам. С этой целью были выбраны режимы напыления, обеспечивающие полное расплавление средних частиц размером 40–60 мкм без их испарения. На данных режимах наносились покрытия из порошков с грануляцией 80÷100 мкм, 63÷80 мкм и менее 63 мкм.

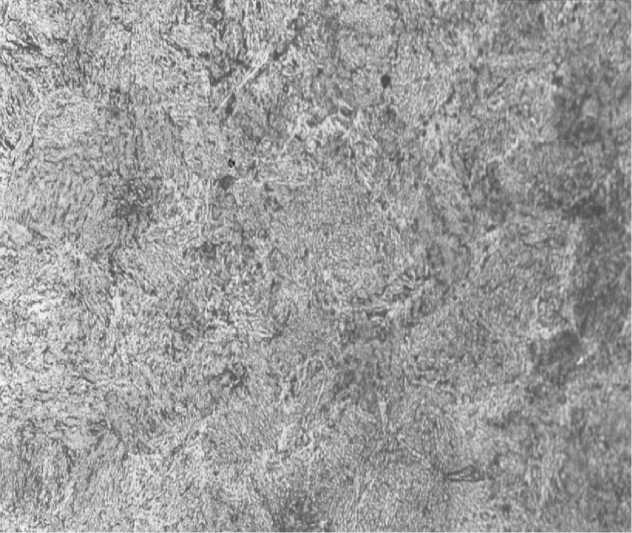

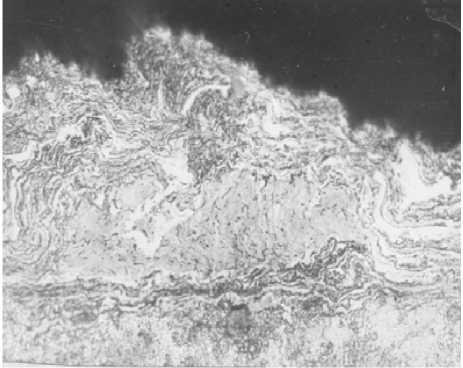

На рисунке 2 показаны фотографии структуры покрытий, полученных из порошков различных фракций.

:»*

Рис. 2. Структура покрытия из порошка ПР-ЧФ фракций: а) 0–63 мкм; б) 63–80 мкм; в) 80–100 мкм

Покрытие из порошка фракции до 63 мкм очень плотное, довольно однородное, с тонкими прослойками, что говорит о полном проплавлении частиц. Структура покрытия из порошка фракции 63÷80 мкм, в основном, похожа на предыдущую, отличается лишь более утолщенными прослойками. Это вызвано, по-видимому, меньшим количеством испаряемого металла при нагреве частиц и меньшей их скоростью при ударе.

В покрытии из самой крупной фракции структура неоднородна. Очевидно, металл при ударе о подложку плохо растекался, что объясняется невысокой температурой нагрева частиц и низкой их скоростью. В слое покрытия встречаются отдельные, явно не проплавленные частицы (рис. 2в). Структура покрытия практически не влияет на его твердость, зато явно заметна ее связь с прочностью сцепления с подложкой, то есть для данного материала адгезия существенно зависит от степени нагрева частиц.

Таким образом, для обеспечения стабильности свойств получаемых покрытий и максимально высоких характеристик, используемый порошковый материал ПР-ЧФ -100, размер частиц которого 100 мкм и менее, целесообразно рассеивать на несколько фракционных групп с узким диапазоном по размерам частиц. При разработке технологического процесса было решено разделять порошок на 3 группы: 80–100 мкм, 63– 80 мкм и менее 63 мкм. Для каждой фракционной группы подбирались свои режимы напыления.

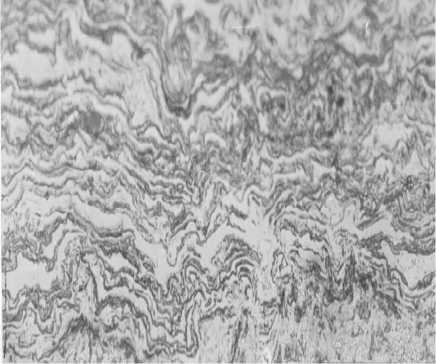

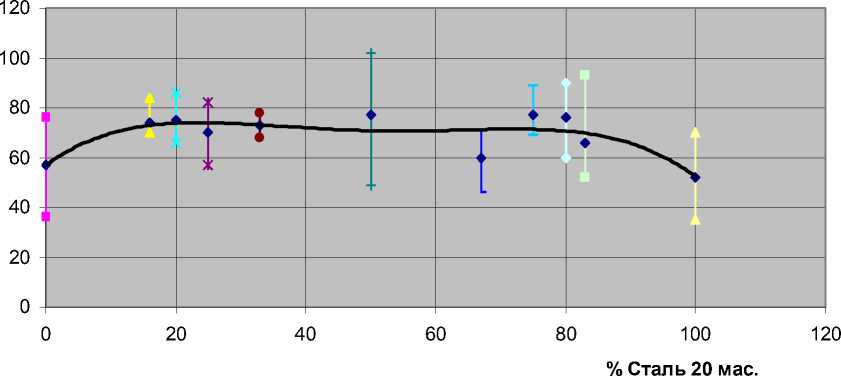

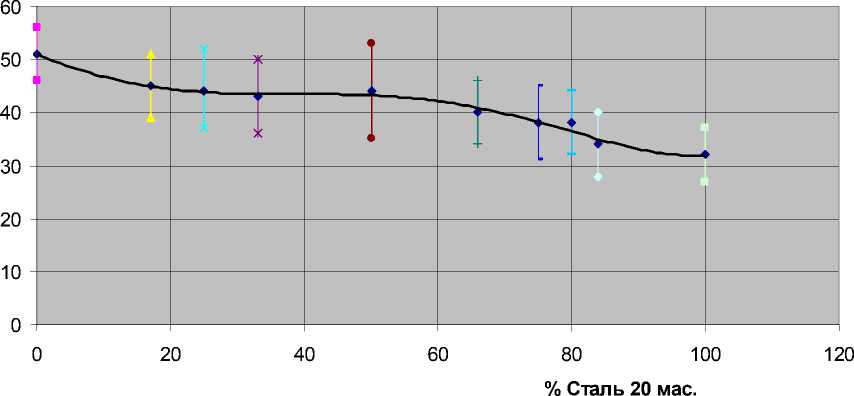

Опыт применения порошков на основе системы железо – углерод показал, что для решения многочисленных задач по упрочнению или восстановлению при ремонте стр. 55 из 233 деталей и узлов машин требуются покрытия с очень широким диапазоном уровня твердости и прочности адгезии. Одни покрытия по условиям техпроцесса могут обрабатываться шлифовкой алмазными или эльборовыми кругами, а другие должны обрабатываться корундовыми. Во многих случаях к покрытиям предъявляются требования обрабатываемости только точением или низкого уровня твердости при весьма высоком уровне прочности сцепления с подложкой. Для решения этих задач было решено использовать совместно с порошками из чугуна порошки из стали, полученные также методом диспергирования из расплава. Для этого применялся порошок из стали 20 ПСР ТУ 14-325-150-92, представляющей собой практически чистое железо (производство НПО «Тулачермет»). В зависимости от требований, предъявляемых к покрытию, создавалась соответствующая чугунно-стальная композиция с определенным соотношением компонентов [7]. На рисунке 3 представлено изменение свойств покрытий в зависимости от состава чугунно-стальной композиции.

При напылении покрытий на детали, испытывающие значительные динамические или контактные нагрузки, например на беговые дорожки игольчатых подшипников, когда требуется весьма высокая прочность сцепления с напыляемой поверхностью чугунностальные композиции наносятся с подслоем из сфероидизированного порошка ВК-25М (75% WC + 25% Со). Толщина подслоя при этом составляет 0,03÷0,05 мм, что лишь незначительно увеличивает себестоимость напыления. Такие комбинированные покрытия нередко предпочтительнее, чем покрытия, полученные целиком из порошков на основе карбида вольфрама, потому что в паре трения твердый сплав – сталь стальная поверхность интенсивно изнашивается [13].

В целях дальнейшего снижения себестоимости напыления детонационных покрытий процесс был удешевлен за счет замены азота, использовавшегося для продувки ствола между выстрелами, флегматизации рабочей взрывчатой смеси и транспортировки порошка в ствол на сжатый воздух. Это потребовало коррекции состава рабочей смеси газов с учетом содержания кислорода в сжатом воздухе.

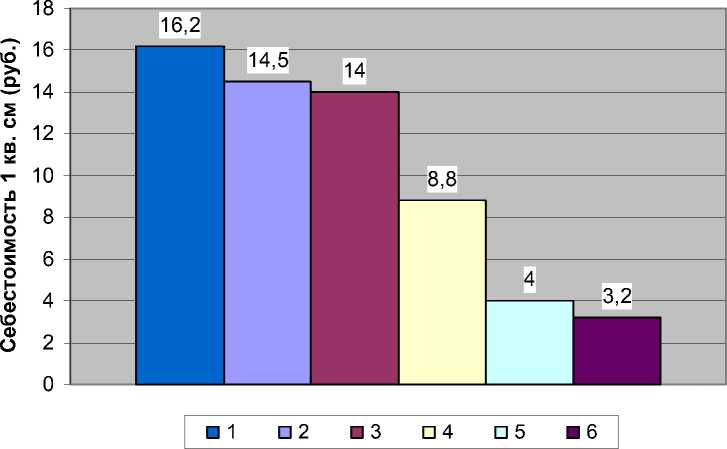

Таким образом, благодаря всем перечисленным выше мероприятиям, удалось снизить себестоимость напыления 1 см2 покрытия из чугунно-стальной

а)

б)

Рис. 3 Изменение прочности сцепления с подложкой (а) и твердости (б) в зависимости от состава чугунно-стальной композиции композиции при толщине слоя 0,5 мм до 3,2 рублей. Сравнение себестоимости нанесения покрытий из чугунно-стальных композиций и материалов на основе WC и Cr3С2 представлено на рис. 4.

Рис. 4. Себестоимость 1 см2 покрытия из различных порошковых материалов при толщине слоя 0,5 мм:

1. JK 7117 WC 17 Co – сфероидизированный и уплотненный (фирма Jet Coat);

2. AMDRY 9830 WC 17 Co – сфероидальный, агломерированный и уплотненный (фирма

«Метко»);

3. AMDRY 5260 Сr 3 C 2 25 (Ni 20 Сr) – сфероидальный, агломерированный и уплотненный

(фирма «Метко»);

4. Порошковый композит ВК-25М сфероидизированный ТУ 322-19-12-99;

5. Подслой – ВК-25 + основной слой из смеси ПЧР ТУ 14-1-4819-96 + ПСР ТУ 14-325-15092;

6. Смесь – чугун ПЧР ТУ 14-1-4819-96 + сталь 20 ПСР ТУ 14-325-150-92.

Учитывая рекомендации [8], в данном контексте следует рассматривать и будущее развитие изложенных технологий, потому что за годы работы с порошками из чугуна и стали накоплен значительный опыт в использовании серийных технологических процессов восстановления изношенных и упрочнения вновь изготавливаемых деталей и узлов в ЖКХ, а также автомобильной, текстильной, нефтедобывающей, пищевой, бумагоделательной и др. отраслях промышленности.

Выводы

-

1. Использование порошков из чугуна и стали для детонационного напыления позволяет во многих случаях успешно заменить дорогостоящие и дефицитные материалы из карбидов вольфрама и карбидов хрома с кобальтовой и никелевой составляющей.

-

2. Порошки из чугуна и стали для детонационных покрытий целесообразно получать методом диспергирования из расплава азотом. При этом желателен рассев порошков по возможности на более узкие фракции по гранулометрическому составу, потому что названные порошки весьма чувствительны к режимам процесса напыления.

-

3. Переход на пропан-бутановые смеси, замена азота в технологическом процессе сжатым воздухом, а также использование порошков из чугуна и стали удешевляет детонационные покрытия настолько, что они становятся вполне рентабельными для применения в жилищно-коммунальном хозяйстве.

Список литературы Технологии металлоплакирования в жилищно-коммунальном хозяйстве

- Акименко В.Б., Буланов В.Я и др. Железные порошки. М.: Наука. 1982.

- Гавриленко Т.П., Ульяницкий В.Ю., Хайрутдинов А.М. Использование пропан-бутана в установках детонационного напыления//Вопросы использования детонации в технологических процессах. Новосибирск: ИГ СО АН СССР, 1986. С. 17-28.

- Гавриленко Т.П., Прохоров Е.С. Экспериментальное исследование нерегулярного отражения детонационных волн на клине//Химическая физика процессов горения и взрыва: Детонация. Черноголовка, 1980. С. 103-106.

- Гавриленко Т.П., Прохоров Е.С. Пересжатые детонационные волны в газе//Физика горения и взрыва.1981. № 6. С. 121-125.

- Гавриленко Т.П., Григорьев В.В. и др. Простая модель для расчета энергии инициирования гетерогенной газовой смеси//Физика горения и взрыва. 1985. № 6. С. 98-103.

- Ивандаев А.И., Кужушев А.Г., Нигматулин Р.И. Газовая динамика многофазных сред//Итоги науки и техники. Серия «Механика жидкости и газа». М., 1981. Т. 16. С. 225-242.

- Иващенко Р.К., Кадыров В.Х., Мильман Ю.В. и др. Влияние структурно-фазового состояния и условий нанесения на прочность детонационных покрытий из сплавов типа ВК//Порошковая металлургия. 1984. № 12. С. 50-55.

- Иванов В.А., Шагунов Д.В., Байкин С.Д. Модернизация оборудования сервиса как способ расширения его технологических возможностей//Электротехнические и информационные комплексы и системы. Т. 8. 2012. № 2. С. 2-8.

- Ничипоренко О.С., Найда Ю.Н., Медведовский А.Б. Распыленные металлические порошки. Киев: Наукова думка, 1980. 240 с.

- Третьяков В.И. Основы металловедения и технология производства спеченных твердых сплавов. М.: Металлургия, 1976, 520 с.

- Шмырева Т.П., Воробьев Г.М., Величко М.Г и др. Физико-химические превращения в порошковых материалах при детонационно-газовой обработке//Химическая физика процессов горения и взрыва. Детонация. Черноголовка, 1980. С. 119-121.

- Шмырева Т.П. Фазовый состав детонационных покрытий из сплавов типа ВК//Порошковая металлургия. 1982. № 12. С. 30-35.

- H.J. Michels, G. Munday, A.R. Ubbelohde. Proc. of the Royal Society of London. A.v. 319, 1539, p.p. 435 -586, 1970.