Технологии молекулярного армирования поверхностей трения зубчатых зацеплений и подшипников привода стартёра газотурбинных авиадвигателей НК-14СТ

Автор: Громаковский Дмитрий Григорьевич, Носов Николай Васильевич, Шигин Сергей Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.20, 2018 года.

Бесплатный доступ

Приведены результаты разработки, исследования и апробации эффективности технологии упрочнения деталей машин и приборов способом диффузионного молекулярного армирования дефектов поверхностей трения. Технология реализована в производственных условиях ПАО «Кузнецов» и обеспечивает существенное увеличение ресурса работоспособности за счёт замедления развития усталостных повреждений зубьев конических шестерён и подшипников качения привода стартера двигателя НК-14СТ.

Упрочнение, молекулярное армирование, диффузия, повышение ресурса, прочность, надёжность, виброобработка, наклёп шариками, присадка фторированного графита

Короткий адрес: https://sciup.org/148312468

IDR: 148312468 | УДК: 621.787

Текст научной статьи Технологии молекулярного армирования поверхностей трения зубчатых зацеплений и подшипников привода стартёра газотурбинных авиадвигателей НК-14СТ

Общеизвестно, что надёжность и ресурсные характеристики различных машин и механизмов в наиболее значительной мере определяются работоспособностью узлов трения. При проектировании и производстве узлов трения используют наиболее эффективные материалы, покрытия, способы упрочнения, смазки и широкий круг технологий, обеспечивающих их ресурсоповышающую эффективность.

В Научно-техническом центре «Надёжность технологических, энергетических и транспортных машин» Самарского государственного технического университета (далее НТЦ «Надежность» СамГТУ) совместно с ПАО «Кузнецов» разработана и прошла апробацию технология упрочнения диффузионным молекулярным армированием (ДМА) дефектов поверхностей трения зубьев конических шестерён и подшипников качения привода стартера двигателя НК-14СТ с подтверждением при испытаниях увеличения ресурса их работоспособности за счёт замедления развития усталостных повреждений.

Технология диффузионного молекулярного армирования предназначена для повышения износостойкости поверхностей зубчатых зацеплений, подшипников и других пар трения различных машин [1-6] и др.

ПОСТАНОВКА ЗАДАЧИ

В рамках проводимых НТЦ «Надежность» СамГТУ исследований по повышению ресурса деталей привода стартёра двигателя НК-14СТ на ПАО «Кузнецов» были поставлены следующие задачи :

-

- исследовать специфику трения и износа конических шестерён и подшипников качения стартеров газотурбинного двигателя НК-14СТ при смазке топливом;

-

- разработать для указанных деталей промышленную технологию по реализации способа ДМА в производстве ОАО «Кузнецов»;

-

- провести испытания привода стартёра двигателя для подтверждения эффективности технологии упрочнения поверхностей трения зубьев конических шестерён и подшипников качения с целью увеличения ресурса и работоспособности;

-

- отработать и оптимизировать параметры технологии ДМА деталей привода стартёров;

-

- на базе полученных результатов разработать и оформить мероприятия по применению технологии ДМА на пусковых стартёрах двигателей;

Согласовать выбор технологических параметров применения ДМА с разработчиками.

РЕАЛИЗАЦИЯ СПОСОБА ДМА

Ресурсоповышающая технология ДМА реализуется согласно патента СамГТУ (патент РФ № 2198954) путем диффузионного внедрения микро-нано-частиц, или активных органических молекул в поверхностный слой металла по выходам дефектов кристаллической решетки.

Технология содержит два этапа:

-

- на первом этапе производят подготовку поверхностей к молекулярному армированию -их мойку и слабое травление;

-

- на втором этапе производят молекулярное армирование. Упрочняемые детали погружают в термоактивированную (порядка 30-50 °С) органическую жидкость, например, масло индустриальное 20, содержащее частицы фторированного графита (CFx)n в концентрации порядка 1,5...2,0%, а затем в жидкости возбуждали вибрацию (f ≈ 10...50 Гц, А ≈ 1...5 мм). Вибрация вызывает разрушение органических молекул смазки.

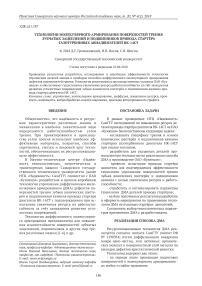

В местах разрыва молекул смазки образуются активные реакционные связи. Эти связи и активные частицы (CFx)n взаимодействуют с активными центрами на поверхностях деталей и армируют их поверхности, что показано на рис._1. В результате армирования на упрочняемой поверхности образуется модифицированный слой, «прошитый» прочными цепочками химически связанных частиц, выполняющих в металлической решетке роль арматуры.

Технология упрочнения по способу ДМА в НТЦ «Надежность» СамГТУ отработана на зубчатых колёсах, подшипниках газотурбинных двигателей деталей шасси самолётов и других узлов трения.

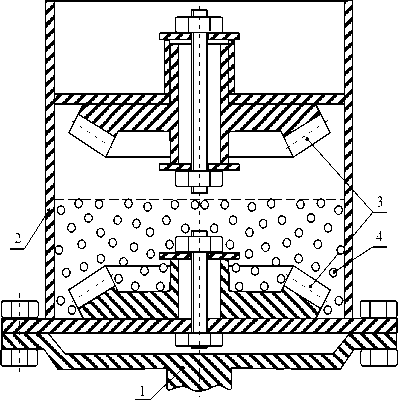

Для реализации молекулярного армирования подшипников качения разработаны два технологических варианта армирования.

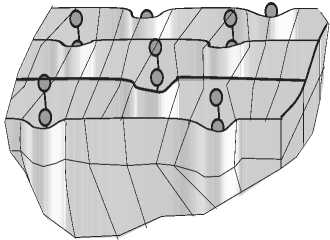

В первом варианте (рис. 2), упрочнение производят на вибростенде в камере - 2, заполненной технологической жидкостью (например, смесью масел МС20 и МС8П в равных соотношениях) с присадкой 2...3% фторированного графита (CFx)n при возбуждении резонансных колебаний рабочей жидкости, в которую погружают упрочняемые детали, где 1 – вибропри-вод;2 – рабочая ёмкость (камера); 3 – подшипники, размещаемые в камере.. Например, при армировании подшипников (o/ =50 ...150 мм) в рабочей камере возбуждали резонансные колебания жидкости при амплитуде в пределах 5...7 мм. Время обработки - порядка 5 минут. Контроль упрочнения проводили методами микротвердости и склерометрирования.

Рис. 1. Схема пассивации поверхностных дефектов

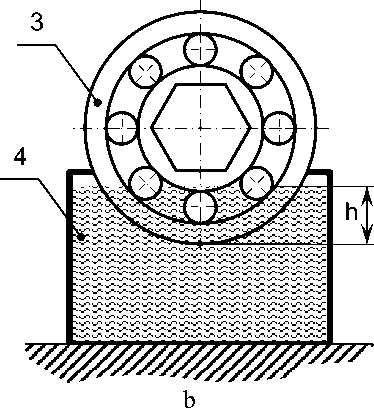

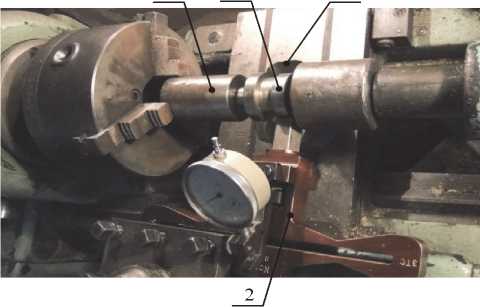

Во втором варианте отработана схема упрочнения подшипников при молекулярном

Рис. 2. Иллюстрация установки для упрочнения подшипников на вибростенде армировании поверхностей контакта с использованием токарного станка, рис. 3 а, б.

Упрочняемый подшипник погружали на 1/3 диаметра в ванну – 4 (рис. 3б) с технологической жидкостью. Время упрочнения составляло порядка 5 минут; температура рабочей жидкости - 30...50 'С; состав жидкости - смесь масел МС20 + МС8П (в равных соотношениях) с присадкой 2…3% фторированного графита (CFx)n.

Скорость вращения камеры – 330 мин-1, радиальная нагрузка 50 кГс.

Оценка прочности поверхности после упрочнения показала её увеличение до 25%.

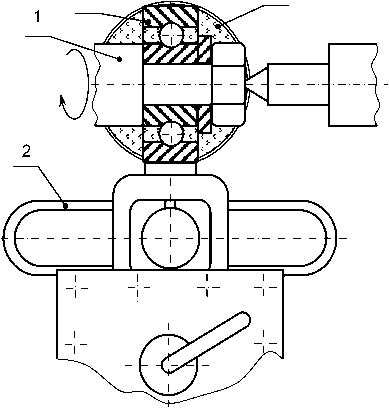

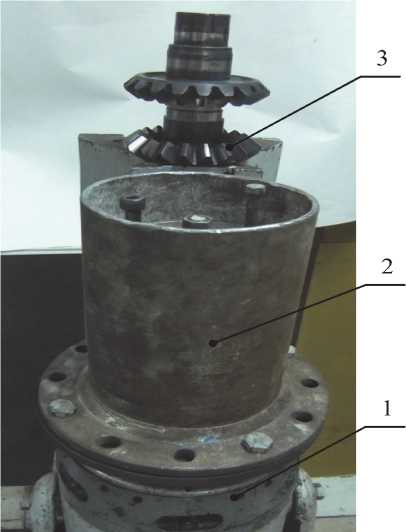

Для упрочнения по способу ДМА конических шестерён также были разработаны два технологических варианта:

-

- упрочнение на вибростенде (рис. 4 и 6) в рабочей ёмкости, путем динамического наклепа поверхностей зубьев шестерён стальными шариками c одновременным введением в рабочую зону порошка фторированного графита (СFх)n. Амплитуда колебаний рабочей ёмкости на резонансном режиме - 5…7 мм, время обработки порядка 5 мин;

-

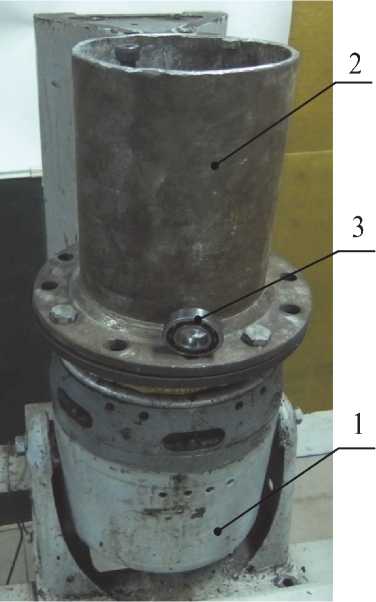

- упрочнение на токарном станке – 1 (рис. 5), при котором рабочую ёмкость – 2 для динамического наклепа поверхностей зубьев шестерён стальными шариками устанавливали на токарном станке.

В обоих случаях (рис. 6) зубчатые колеса - 3 укрепляли встречно на торцевых поверх-

Рис. 3. Иллюстрация способа упрочнения подшипников на токарном станке: a – схема упрочнения;

b – схема погружения в приработочную жидкость; c – фотография рабочего блока.

На схеме: 1 – оправка для установки подшипника;

2 – привод нагружения с динамометром измерения силы; 3 – упрочняемый подшипник; 4 – ванна с технологической жидкостью; h – рекомендуемая глубина погружения – на 1/3 наружного диаметра подшипника

a

1 3 4

С

Рис. 4. Упрочнение конических шестерён на вибростенде путем динамического наклёпа поверхностей зубьев стальными шариками с порошком фторированного графита: 1 – вибропривод; 2 – рабочая ёмкость (камера);

3 – схема установки конических шестерен

Рис. 5. Оснастка для упрочнения конических шестерён на токарном станке путем динамического наклепа поверхностей зубьев стальными шариками и порошком фторированного графита:

1 – патрон токарного станка; 2 – рабочая ёмкость

ностях рабочей ёмкости – 2 (объём пространства между зубьями шестерён 1... 2_л). Ёмкость между шестернями на 1/3...1/2 заполняли стальными шариками (Æ=2… 3,5 мм) при одновременном введении порошка фторированного графита (СFх)n.

ОСОБЕННОСТИ ТЕХНОЛОГИИ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЁС НА ВИБРОСТЕНДЕ

Технология упрочнения зубчатых колёс на вибростенде содержит следующие основные переходы:

-

1. Установку упрочняемых зубчатых колёс – 3 в рабочую камеру установки – 2, (рис._6).

-

2. Введение в рабочую камеру упрочняющих шариков (~0,3... 0,5 объёма между упрочняемыми шестернями) и фторированного графита (в количестве 2% от объёма шариков).

-

3. Закрепление рабочей камеры на выходном фланце вибростенда (рис. 6) или в патроне токарного станка (рис. 5).

-

4. При использовании вибростенда производится настройка на резонансную частоту колебаний рабочей камеры.

-

5. Время упрочнения зубчатых колёс порядка 5 минут устанавливается по результатам контроля упрочняющего эффекта.

Для упрочнения поверхностей трения зубчатых зацеплений по способу ДМА наиболее эффективной является схема (рис. 6) для выполнения динамического наклёпа стальными шариками (o/ =2… 3,5 мм), занимающими 1/3...1/2 объёма промежутка между шестернями, при одновременном введении в ёмкость порошка фторированного графита (СFх)n в количестве порядка 2% от объема шариков.

Рис. 6. Установка конических шестерён в рабочей камере для динамического наклёпа поверхностей зубьев стальными шариками с введением порошка фторированного графита:

1 – фланец вибропривода; 2 – рабочая камера; 3 – упрочняемые шестерни;

4 – стальные шарики

Однако, при схеме крепления рабочей камеры с упрочняемыми шестернями на токарном станке имеется более широкая возможность ва- рьирования параметрами отработки (скорость вращения, количество и размеры шариков и др.) упрочняемых деталей.

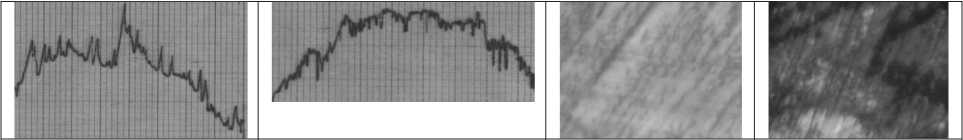

Пример характеристик шероховатости, полученной на зубьях конических шестерён приведён на рис. 7 и 8, а фотографии на рис. 9 и 10.

Применённый для упрочнения деталей фторированный углерод представляет собой порошкообразный - порошок с химической формулой (СFx)n, от белого до серого цвета без механических примесей. Фторированный углерод обладает водо- и масло-отталкивающими свойствами, не воспламеняется и не возгорается. Термически устойчив до температуры 400°С. Производитель порошка фторированного углерода АО «Галополимер».

Результаты оценки упрочнения приведены в таблице. Получение подобных результатов упрочнения на токарном станке требует больших затрат времени.

ЗАКЛЮЧЕНИЕ

-

1. Разработаны две технологии ДМА подшипников и зубчатых колёс привода стартёра, применяемого для запуска газотурбинных двигателей.

-

2. Для реализации этой технологии на подшипниках разработаны: рабочая камера; рецептура рабочей жидкости (смесь двух масел с введением присадки (СFх)n и определены параметры реализации ДМА (температура, времени выдержки, частоты резонансного возбуждения рабочей жидкости) и др.

-

3. Для упрочнения зубьев конических шестерён привода стартера при молекулярном армировании путём наклёпа металлическими шариками, также разработана и апробирована технология реализации ДМА, повышавшая прочность поверхностей зубьев до 20%. С этой целью предложено два варианта упрочнения зубьев шестерён стальными шариками: 1 – при возбуждении колебаний шариков на вибростенде и при установке камеры на токарном станке, когда упрочняющее действие шариков обусловлено вращением камеры.

При лабораторной оценке упрочнения ресурс работоспособности подшипников повышался порядка 15...20%.

Оба способа показали идентичные результаты упрочнения оптимальные при повышении твёрдости порядка 20%.

Примерами успешного применения данной технологии является его использование для упрочнения зубчатых колёс конических шестерён и подшипников качения. Подобные технологии могут создаваться для широкого круга деталей.

Рис. 7. Профилограмма

Рис. 8. П р офилограмма

Рис. 9.

Рис. 10.

п оверхности зуба конической шестерни до упрочнения (Ra= 0,76мкм).

повер х ности зуба коничес к ой шестерни после у прочнения (Ra= 0 ,45 мкм).

По в ерхность з у ба к оническо й шестерни д о упрочнен и я

Пов е рхность зуба пос л е упрочнения (Ra= 0,45мкм) х 400

(Ra = 0,76 мкм) х 400

Таблица. Оценка повышения микротвердости и энергии активации упрочнения методами микротвёрдости и склерометрирования

|

№ |

Наименование |

Микротвердость Н ц , кГс/мм2 |

Энергия активации * П деф , (ДЖ/ММ3) |

||

|

п/п |

операции |

До упрочнения |

После упрочнения |

До упрочнения |

После упрочнения |

|

2 |

Упрочнение поверхностей зубьев конической шестерни |

624, 651, 693 |

662, 702, 715 |

8,5^24,5 |

10,1^27 |

Примечание: * - при глубине царапин 1,5…5,8 мкм

Список литературы Технологии молекулярного армирования поверхностей трения зубчатых зацеплений и подшипников привода стартёра газотурбинных авиадвигателей НК-14СТ

- Громаковский Д.Г., Ибатуллин И.Д., Шигин С.В. Нанотехнологии диффузионного молекулярного армирования (ДМА) поверхностей // Сб. тр. VIII международной конференции «Трибология и надёжность». СПб.: Изд-во ПГУПС, 2005. C. 166-168.

- Громаковский Д.Г. Новые технологии упрочнения поверхностей на нано-микроразмерном уровне // Известия Самарского научного центра РАН. 2014. Том 17. № 1. С. 18..21.

- Громаковский Д.Г. Разработка средств обеспечения высокой работоспособности узлов трения аэрокосмической техники // Сб. трудов XIII Международной конференции Трибология и надежность, 2013. СПб. С.171-176.

- Разработка и внедрение нанотехнологий в узлах трения аэрокосмической техники / Д.Г. Громаковский, Е.П. Кочеров, А.Г. Ковшов, М.В. Макарьянц // Труды VIII Международной научно-практической конференции «Нанотехнологии - производству 2012», ЗАО «Концерн «Наноиндустрия», 2012. Фрязино. С. 33-43

- Громаковский Д.Г. Разработка нанотехнологий для повышения работоспособности поверхностей трения // Сборник материалов Всероссийской научно-технической интернет-конференции с международным участием «Высокие технологии в машиностроении», 2010. СамГТУ. С. 125-127.

- Громаковский Д.Г., Носов Н.В., Шигин С.В.Эффективные методы обработки и контроля прочности поверхностей деталей. LAP LAMBERT Academic Publishing. Германия, 2017. 404 с.