Технологии получения материалов для подошв обуви на основе вторичных полиуретанов

Автор: Радюк А.Н., Козлова М.А., Буркин А.Н.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (39), 2020 года.

Бесплатный доступ

Целью исследования является разработка технологий получения материалов для подошв обуви с заданным уровнем свойств на основе вторичных полиуретанов и сравнительный анализ их физико - механических и эксплуатационных показателей свойств. Объектом исследования являются полимерные материалы (пластины) из первичных и вторичных полиуретанов. Предмет исследования - физико - механические и эксплуатационные свойства. В статье приведены технологии получения материалов для подошв обуви на основе первичных и вторичных полиуретанов, выбран комплекс показателей для оценки их физико - механических и эксплуатационных свойств, приведена их характеристика и методика оценки, проведены исследования свойств и анализ полученных данных, представлены результаты оценки качества материалов для подошв обуви в комплексе их показателей свойств. Использованный метод - метод комплексной оценки качества. Результаты работы - получены материалы для подошв обуви из первичного и вторичного пенополиуретана с уровнем физико - механических и эксплуатационных свойств, достаточным для изготовления из них подошв обуви. Область применения результатов - обувная промышленность.

Пенополиуретан, отходы, гранулят, технология, методы испытаний, свойства, оценка

Короткий адрес: https://sciup.org/142224660

IDR: 142224660 | УДК: 685.34.082 | DOI: 10.24411/2079-7958-2020-13907

Текст научной статьи Технологии получения материалов для подошв обуви на основе вторичных полиуретанов

Витебский государственный технологический университет

ПЕНОПОЛИУРЕТАН, ОТХОДЫ, ГРАНУЛЯТ, ТЕХНОЛОГИЯ, МЕТОДЫ ИСПЫТАНИЙ, СВОЙСТВА, ОЦЕНКА

Целью исследования является разработка технологий получения материалов для подошв обуви с заданным уровнем свойств на основе вторичных полиуретанов и сравнительный анализ их физико-механических и эксплуатационных показателей свойств.

Объектом исследования являются полимерные материалы (пластины) из первичных и вторичных полиуретанов.

Предмет исследования – физико-механические и эксплуатационные свойства.

В статье приведены технологии получения материалов для подошв обуви на основе первичных и вторичных полиуретанов, выбран комплекс показателей для оценки их физико-механических и эксплуатационных свойств, приведена их характеристика и методика оценки, проведены исследования свойств и анализ полученных данных, представлены результаты оценки качества материалов для подошв обуви в комплексе их показателей свойств.

Использованный метод – метод комплексной оценки качества.

Результаты работы – получены материалы для подошв обуви из первичного и вторичного пенополиуретана с уровнем физико-механических и эксплуатационных свойств, достаточным для изготовления из них подошв обуви.

Область применения результатов – обувная промышленность.

POLYURETHANE FOAM, WASTE, GRANULES, TECHNOLOGY, TEST METHODS, PROPERTIES, EVALUATION

The aim of the study is to develop technologies for producing materials for shoe soles with a given level of properties based on secondary polyurethanes and a comparative analysis of their physical, mechanical and performance indicators.

The object of the research is polymer materials (plates) made of primary and secondary polyurethanes.

The subject of research is physical, mechanical and operational properties.

The method used is a comprehensive quality assessment method.

The results of the work are presented by materials for shoe soles made from primary and secondary polyurethane foam with a level of physical, mechanical and operational properties which are sufficient for making shoe soles.

The field of application of the results is the footwear industry.

На сегодняшний день свыше 90 % всех видов обуви изготовляется с подошвенными материалами на основе различных полимерных композиций. В Республике Беларусь на обувных предприятиях производят более 10 млн пар обуви в год. Около 40 % от этого объема производят на подошвах из полиуретана. Весь объем полиуретанов, используемых в производстве обуви, закупается за рубежом, поэтому получаемые материалы имеют высокую себестоимость, что ограничивает их применение в относительно недорогой обуви.

Высокие темпы производства и потребления полиуретанов приводят к накоплению неизбежно образующихся производственных отходов и изделий, вышедших из эксплуатации, что влечет за собой экологические и экономические проблемы [1]. В то же время полиуретаны могут быть вовлечены в производство в качестве вторичного сырья, что позволяет существенно увеличивать их жизненный цикл и способствует реализации основных положений Постановления Совета Министров Республики Беларусь № 567 «Об утверждении Национальной стратегии по обращению с твердыми коммунальными отходами и вторичными материальными ресурсами в Республике Беларусь на период до 2035 года» [2].

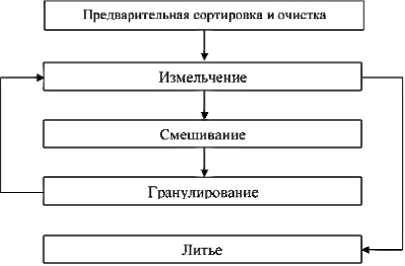

В настоящее время все технологии переработки подразделяются на две группы: индустриальные и утилизационные. Индустриальные технологии аналогичны технологиям, применяемым для первичного сырья, а утилизационные – специальные технологии переработки вторичного сырья, в частности отходов синтетических полимеров и полимерных композиций [3]. Данные технологии позволяют осуществить переработку отходов большинства полимерных материалов, а их основные направления в наибольшей степени связаны с термомеханическим методом переработки полимерных отходов. Основными вариантами технологий по данному методу являются технологии изготовления вкладыша для низа обуви, материалов для ремонта обуви, профилактики, подошв домашней обуви, а также термопластичного материала [4, 5]. Эти технологии можно свести к общей технологической схеме, включающей сортировку и очистку, измельчение, подготовку полимерной композиции, перера- ботку в изделие путем экструзии или гранулирования. Получение изделий в рамках технологий осуществляется посредством их вырубания из пластин материала или прессованием. Данная работа направлена на разработку определенной технологии для каждого материала для подошв обуви, отличающейся рецептурным составом, режимами переработки, технологической и аппаратурной оснащенностью ввиду различия технологических операций, заключительным этапом которых является переработка гранулята в изделия посредством литья подошвенных материалов. При этом необходимо отметить, что разрабатываемые технологии могут способствовать получению материалов с необходимым комплексом свойств, с целью чего проводится физико-химическое модифицирование материалов различной дисперсности [6], содержащих главным образом отходы полимерных материалов и сопутствующие технологические добавки.

В связи с вышесказанным, целью данной работы является разработка технологий получения материалов для подошв обуви с заданным уровнем свойств на основе вторичных полиуретанов и сравнительный анализ их физико-механических и эксплуатационных показателей свойств.

Объектом исследования являются полимерные материалы (пластины) из первичных и вторичных полиуретанов.

Предмет исследования – физико-механические и эксплуатационные свойства.

Получение материалов для подошв обуви

На большинстве обувных предприятий, выпускающих обувь, изделия из литьевых полиуретанов изготавливают методом жидкого формования, совмещающего в одном процессе получение высокомолекулярного полимера и формование из него изделий [7]. Сам процесс получения полиуретановых подошвенных материалов включает следующие основные стадии:

– приготовление исходных компонентов А и Б (или получение их в готовом виде);

– подогрев и термостатирование компонентов;

– дозирование компонентов;

– смешивание компонентов в смесительной головке литьевого агрегата;

– заливка смеси в форму;

– полимеризация, вспенивание и отвержде- ние композиции;

– извлечение изделия из формы.

Для литья подошвенных материалов из полиуретанов на предприятии ЧПУП «Обувное ремесло» используется машина итальянского производства MOD 98/D12STAZIONI/12 PAIA (рисунок 1), при этом реализуется процесс жидкого формования изделий из полиуретанов марки Huntsman-NMG под названием Norma системы N 46412.

В результате получения полиуретановых подошвенных материалов обычно образуется до 7 % различных видов отходов – литники, облой, бракованные подошвы и детали. В настоящей работе эти отходы по различным технологиям были переработаны и использовались в качестве основного компонента или в качестве части его при изготовлении подошвенных материалов.

Материалы для подошв обуви из вторичного пенополиуретана получают по технологии, представленной на рисунке 2. В качестве основного компонента используют вторичное полиуретановое сырьё в виде отходов пенополиуретана (ППУ), дополнительные ингредиенты в композицию не вводили. Полиуретановый компонент в условиях литья под давлением обеспечивает формирование эластичной полимерной матрицы, сохраняющей основные свойства исходных полиуретанов для производства обуви. Получаемый в дальнейшем материал в таблицах 2, 4 обозначен как ППУ переработанный.

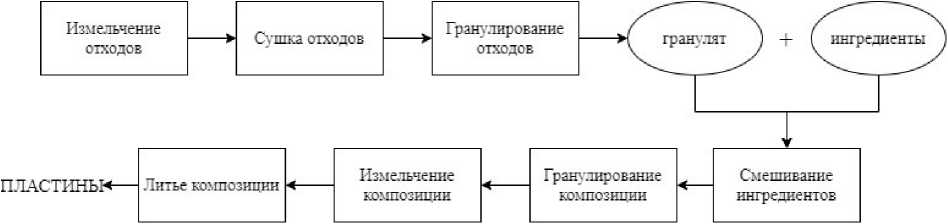

Материалы для подошв обуви из вторичного модифицированного пенополиуретана получают по технологии, представленной на рисунке 3.

Рисунок 1 – Машина для литья подошв BGM

Предварительная котировка и очистка

Рисунок 2 – Схема технологии получения материалов для подошв обуви из вторичного ППУ без добавок

Рисунок 3 – Схема технологии получения

материалов для подошв обуви из вторичного

модифицированного ППУ

В качестве модифицирующих компонентов и для повышения технологичности переработки материала применяли дополнительные ингредиенты: масло индустриальное и стеарат кальция. С помощью масла индустриального и стеарата кальция обеспечивается пластификация полимерной матрицы с целью регулирования течения расплава, смазывание компонентов композита для облегчения их взаимного агломерирования, а также повышение устойчивости вторичных полимеров к термоокислению [8]. Получаемый в дальнейшем материал в таблицах 2, 4 обозначен как ППУ модифицированный.

На первой стадии отходы сортируются по группам и по внешнему виду. Предварительную сортировку производят, как правило, вручную на столах или ленточных конвейерах; при сортировке одновременно удаляют из отходов различные посторонние предметы и включения.

Далее отходы, прошедшие сортировку, подвергаются измельчению. Эту стадию можно определить как формирование частиц определенного размера и формы для уменьшения объема и гомогенизации потока сырья, что является необходимым условием для последующего этапа переработки. Степень измельчения определяет объемную плотность, сыпучесть и размеры частиц получаемого продукта, а ее регулирование позволяет сократить продолжительность других технологических операций [9]. В процессе измельчения отходов обеспечивалась размерность частиц в пределах 5-7 мм . Измельчение осуществляли на измельчителе универсальном роторном ИУР 200В, который предназначен для измельчения отходов полимерных и других материалов, используемых вторично.

Смешивание ингредиентов предназначено для предварительного равномерного распределения компонентов и осуществляется в лопастной мешалке. Основными требованиями к данному этапу является достижение высокой равномерности и интенсивности перемешивания.

Гранулирование является заключительной стадией подготовки вторичного сырья для последующей переработки в изделия. В процессе гранулирования происходит уплотнение материала, облегчается его дальнейшая переработка, усредняются характеристики вторичного сырья, в результате чего получают материал, который можно перерабатывать на стандартном оборудовании [10]. Гранулирование осуществляли с помощью шнекового экструдера ЭШПО-75Н4 с 4 зонами терморегуляции, механическим приводом с мощностью 5,0 кВт и при температурах от 150 °С до 165 °С .

Непосредственно перед литьем полуфабрикат дробили до размеров гранул 2-4 мм . Высушенные гранулы упаковали в герметичную приемную тару. Заключительным этапом технологического процесса является переработка гранулята в изделия. Для литья изделий использовали трехпозиционный статический литьевой агрегат SP 345-3 фирмы Main Group. Для литья подошвенных материалов использовали следующие режимы: температура 160–170 ºC , давление впрыска 40-50 МПа ; время впрыска 20 с ; выдержка 240 с .

Материалы для подошв обуви из гранулята вторичного пенополиуретана получают по технологии, основные этапы которой представлены на рисунке 4 и описаны в работе [11].

Рисунок 4 – Схема технологии получения подошв обуви из гранулята вторичного полиуретана

Измельчение отходов, как и при получении материалов для подошв из вторичного полиуретана, позволяет обеспечить размерность частиц в пределах 5-7 мм и осуществляется на измельчителе универсальном роторном ИУР 200В.

Сушка отходов осуществляется в сушильной камере или термошкафу с принудительной конвекцией воздуха.

Гранулированию подвергают высушенный дробленый материал при отсутствии видимых следов загрязнений, без инородных включений. С целью повышения технологичности переработки материала дополнительно применяли технический вазелин, благодаря которому обеспечивается функция пластификации полимерной матрицы с целью регулирования течения расплава, а также смазывание компонентов композита с целью облегчения их взаимного агломерирования. Гранулирование осуществляли на шнековом экструдере ЭШ-80Н4 при температурах от 155 °C до 170 °C .

Далее идет подготовка ингредиентов, которая включает в себя подготовку гранулята (перед использованием подвергают сушке), пластификатора и стабилизатора, а также взвешивание ингредиентов согласно рецептурному составу. Гранулят смешивают в лопастной мешалке с другими ингредиентами согласно рецептурному составу: гранулят на основе отходов ППУ (100 мас.ч.) + масло индустриальное (пластификатор композиции) 1 мас.ч. + стеарат кальция (стабилизатор композиции) 1 мас.ч. Получаемый в дальнейшем материал в таблицах 2, 4 обозначен как гранулят.

Последующие операции аналогичны операциям получения материалов для подошв обуви из вторичного полиуретана.

Материалы для подошв обуви из смеси гранулята вторичного пенополиуретана и измельченных пластин ППУ получают по технологии, представленной на рисунке 4 с изменением в том, что помимо ингредиентов, входящих в состав материалов из гранулята, в композицию вводятся измельченные частицы ППУ. Рецептурный состав включает в себя в этом случае: гранулят на основе отходов ППУ (50 мас.ч.) + пластины ППУ (50 мас.ч.) + масло индустриальное (пластификатор композиции) 1 мас.ч. + стеарат кальция (стабилизатор композиции) 1 мас.ч. По- лучаемый в дальнейшем материал в таблицах 2, 4 обозначен как микст.

В результате проведенной апробации на предприятии ЧПУП «Обувное ремесло» были получены образцы материалов для подошв обуви в виде пластин, а также проведены испытания их физико-механических и эксплуатационных свойств.

Выбор и обоснование показателей физикомеханических и эксплуатационных свойств материалов для подошв обуви

Согласно ГОСТ 4.387-85 [12] основными показателями являются: условная прочность при разрыве, относительное удлинение при разрыве, относительная остаточная деформация после разрыва, толщина, коэффициент сопротивления скольжению, твердость, плотность, сопротивление многократному изгибу, морозостойкость, усадка.

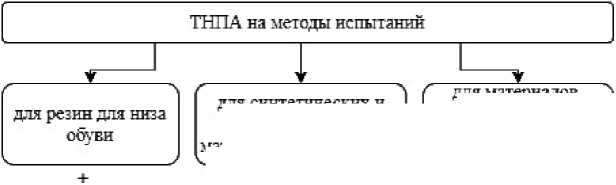

Однако данные показатели не являются общепризнанными, так как в различных литературных источниках выделяют другие показатели для оценки качества материалов для низа обуви [13, 14]. Кроме того, отсутствуют технические нормативные правовые акты (ТНПА), позволяющие оценивать свойства материалов и изделий из синтетических и искусственных материалов, кроме резины [15], и устанавливающие требования к подобным материалам из отходов.

В связи с этим в работе [16] проводился анализ показателей качества материалов для низа обуви согласно действующим ТНПА. В результате проведенного анализа выделены основополагающие показатели для разных материалов для низа обуви – показатели назначения. В работе [17] было проведено априорное ранжирование. На основе данных работ был выделен набор показателей для оценки физико-механических и эксплуатационных свойств различных материалов для подошв обуви, представленный на рисунке 5.

Характеристика показателей физико-механических и эксплуатационных свойств различных материалов для подошв обуви и методика их оценки представлена в таблице 1.

ОТСУТСТВУЮТ для материалов, полученных из вторичного сырья (отходов)

отсутствуют для синтетических и искусственных материалов, кроме резин

Рисунок 5 – Обоснование выбора показателей для оценки физико-механических и эксплуатационных

свойств различных материалов для подошв обуви

Исследование и анализ физико-механических и эксплуатационных свойств материалов для подошв обуви

В производственных условиях отлили 50 пластин размерами 26,5х22,8х0,8 см , из которых в дальнейшем вырубали по 3 – 6 образцов для каждого вида испытаний. Средние значения физико-механических и эксплуатационных показателей свойств материалов для подошв обуви из первичного и вторичного ППУ представлены в таблице 2.

Согласно требованиям, изложенным в ГОСТ 10124-76 «Пластины и детали резиновые непористые для низа обуви. Технические условия» [23], можно сделать следующие выводы:

-

– плотность монолитных материалов должна быть не более 1,3 г/сма . Как можно заметить из таблицы 2, плотность монолитных образцов соответствует требованиям и не выходит за рамки предельных значений;

-

– твердость монолитных материалов должна быть в пределах 55–75 усл. ед. и находиться в рамках нормируемых значений;

-

– условная прочность монолитных материалов должна быть не менее 4,5 МПа . Условная

прочность материалов для подошв обуви из переработанного ППУ без каких-либо добавок и ППУ модифицированного не соответствует нормируемым значениям, так как отклоняется от нормы на 8,67 % и 17,78 соответственно;

-

– относительное удлинение при разрыве монолитных материалов должно быть не менее 160 %. Удлинение материалов для подошв обуви из переработанного ППУ без каких-либо добавок не соответствует нормируемым значениям, остальные образцы находятся в рамках нормируемых значений. Для подошвенных материалов относительное удлинение при разрыве должно быть не менее 200 %. Данному значению не соответствует также материал для подошв обуви из ППУ модифицированного;

-

– остаточное удлинение монолитных материалов должно быть не более 20 % и соответствует вышеуказанным требованиям;

-

– сопротивление истиранию монолитных материалов должно быть не менее 2,5 Дж/мм5 . Все образцы подошв превышают значения вышеуказанных требований на 28,0–104,0 %;

-

– сопротивление многократному изгибу монолитных материалов должно быть не менее 30

Таблица 1 – Физико-механические и эксплуатационные показатели свойств материалов для подошв обуви

Показатель, единица измерения, ТНПА

Аппаратура

Методика

Результат

Плотность, p , г/см? , ГОСТ 267-73 [18]

Весы, линейка

Определяется путем взвешивания пластинок материалов с заданными геометрическими размерами, то есть определенного объема

т

P=V

Твёрдость, Н , усл. ед. , ГОСТ 263-75 [19]

Твёрдомер

Измеряют не менее чем в пяти точках в разных местах образца, помещая его на гладкую горизонтальную поверхность и устанавливая твердомер без толчков и ударов в перпендикулярном положении, чтобы опорная поверхность площадки соприкасалась с образцом

За результат испытания принимают среднее арифметическое всех измерений, округленное до целого числа

Условная прочность, f , МПа , ГОСТ 270-75 [20]

Разрывная машина, линейка, штангенциркуль

Испытание заключается в растяжении образцов с постоянной скоростью до разрыва и измерении силы при заданных удлинениях и в момент разрыва и удлинения образца в момент разрыва

d-bQ

Относительное удлинение, е p , % , ГОСТ 270-75 [20]

£р = ^--^. 100 ■ ‘о

Остаточное удлинение, 0 , % , ГОСТ 270-75 [20]

Определяется после проведения испытания через час

l-lQ е = —-^- юо

tn

Сопротивление истиранию, в , Дж/мм? , ГОСТ 426-77 [21]

Прибор МИ-2, весы

Определяется на приборе МИ-2 путем закрепления двух образцов в рамках-держателях прибора, притирания их и испытания в течение 300 с при нормальной силе на два образца, равной 26 Н (2,6 кгс )

А

Сопротивление многократному изгибу, N , циклы , ГОСТ ISO 17707-2015 [22] V _____

Установка для испытания на многократный изгиб, копье, линейка

Определяется на установке с предварительным проколом образцов. Испытание проводят до разрастания прокола более 6 мм

количество циклов

Таблица 2 – Средние значения свойств материалов для подошв обуви

Для определения наилучших образцов материалов целесообразно рассматривать не единичные показатели, а рассмотреть образцы в комплексе всех вышеприведенных показателей физико-механических и эксплуатационных свойств.

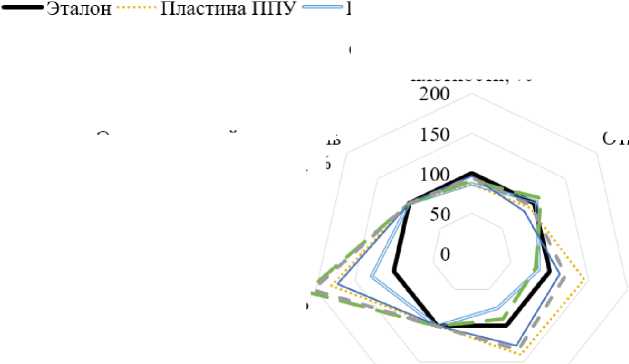

Один из способов оценки качества материалов состоит в том, что учитывает аналогии между составом и свойствами исследуемого материала и материала, свойства которого уже известны [24]. Данный способ был взят за основу для оценки качества исследуемых образцов. На основе приведенных данных рассчитывалось отношение каждого показателя исследуемых материалов к значениям «эталона», эталон принимался за 100 %. Для комплексной оценки качества материалов использовали «многоугольник качества», для наглядного представления которого данные отображаются в виде лепестковой диаграммы. За эталон принимался материал для подошв обуви, значения свойств которого соответствуют ГОСТ 10124-76 [23] и представлены в таблице 3. На рисунке 6 приведена лепестковая диаграмма относительных показателей материалов для подошв обуви и «эталона».

|

Таблица 3 – Свойства «эталонного» материала для подошв обуви |

|||||||

|

Материал |

Показатель |

||||||

|

ρ , г/см3 |

Í , усл. ед. |

fð , МПа |

ԑ ð , % |

Θ , % |

β , Дж/мм3 |

N , тыс. циклов |

|

|

Монолитный |

0,9–1,3 |

55–75 |

4,5 |

200 |

15 |

2,5 |

30 ____J |

ППУ перераб.

Относительный показатель плотности, %

ППУ моднфицир.---Гранулят

Относительный показатель условной прочности, %

Относительный показатель сопротивления истиранию, %

Относительный показатель относительного остаточного удлинения, %

Относительный показатель сопротивления изгибу, %

Относительный показатель твердости,%

Относительный показатель относительного удлинения, %

МИКСТ

Рисунок 6 – Лепестковая диаграмма материалов для подошв обуви из первичного и вторичного сырья

Вычисленные показатели качества приведены в таблице 4.

Анализ данных таблиц 2, 4 показал, что физико-механические и эксплуатационные свойства материалов для подошв обуви с использованием отходов ППУ вполне соответствуют свойствам материалов, применяемых для низа обуви. Они могут быть использованы в качестве подошвенных и набоечных материалов.

Полученные результаты оценки качества свидетельствуют о том, что наилучшими свойствами обладают материалы, полученные из первичного ППУ и из смеси гранулята вторичного ППУ и первичного ППУ (микст), а также из гранулята вторичного ППУ. Данное обстоятельство, по нашему мнению, связано с рецептурно-технологическими особенностями гранулята: все гранулы отходов ППУ имеют одну конфигурацию и состав, получаются посредством двухразового дробления и гранулирования, содержат модификаторы в виде пластификатора и стабилизатора.

Таким образом, в результате работы по приведенным технологиям получены материалы для подошв обуви на основе первичных и вторичных ППУ, проведен анализ их физико-механических и эксплуатационных показателей свойств по требованиям, изложенным в ГОСТ 10124-76. Полученные значения показателя качества материалов для подошв обуви на основе вторичных ППУ варьируются от 94,7 % до 143,0 % и составляют 143,1 % для подошв обуви на основе первичных ППУ. При этом необходимо отметить, что все значения показателя качества выше «эталонного» материала, показатели качества пластины ППУ и микста практически равны, а показатель качества ППУ переработанного уступает «эталонному» материалу на 5,3 %. Это свидетельствуют о том, что полученные материалы для подошв обуви из вторичного ППУ обладают достаточными физико-механическими и эксплуатационными свойствами и поэтому могут быть использованы для производства подошв повседневной и домашней обуви в случае переработанного ППУ.

|

Таблица 4 – Значения интегральных показателей качества |

||||||

|

Пластина ППУ |

ППУ переработанный |

ППУ модифицированный |

Гранулят |

Микст |

Эталон |

|

|

Площадь лепестковой диаграммы |

39155,7 |

25900,7 |

34036,5 |

34849,3 |

39126,3 |

27364,1 |

|

Показатель качества, % |

143,1 |

94,7 |

124,4 |

127,4 |

143,0 |

100,0 J |

Список литературы Технологии получения материалов для подошв обуви на основе вторичных полиуретанов

- Галимзянова, А. Р., Демченко, И. Г., Романов, Д. А., Бакирова, И. Н., Зенитова, Л. А. (2001), Вторичные полиолы для синтеза полиуретанов, Труды научно - практ. конф. "Производство и применение эластомерных материалов в строительстве", Казань, 2001, С. 45-53.

- Национальная стратегия по обращению с твердыми коммунальными отходами и вторичными материальными ресурсами в Республике Беларусь на период до 2035 года, режим доступа: http://www.government.by/upload/docs/ filea1a9a20a06fc7fe5.PDF (дата доступа 25 октября 2020).

- Лотош, В. Е. (2000), Экология природопользования, Из - во Ур. гос. эконом. ун - та, 540 с.

- Буркин, А. Н., Матвеев, К. С., Смелков, В. К., Солтовец, Г. Н. (2001), Обувные материалы из отходов пенополиуретанов, Витебск, 173 с

- Буркин, А. Н., Матвеев, К. С., Смелков, В. К. (2000), Переработка твердых отходов обувных предприятий г. Витебска, Витебск, 118 с.

- Кочнев, А. М., Галибеев, С. С. (2008), Модификация полимеров, Казань, Казан. гос. технол. ун - т, 533 с.

- Карабанов, П. С. (2008), Полимерные материалы для деталей низа обуви, Москва: Колосс, 167 с.

- Прохоров, В. Т., Грецкая, Л. Г., Тартанов, А. А., Тихонова, Н. В., Козаченко, П. Н. (2014), О преимуществах нанотехнологий при формировании экологически безопасных композиций для литья низа обуви (сообщение 1), Вестник Казан. технол. ун - та, 2014, № 13, С. 146-151.

- Суворова, А. И. (2008), Вторичная переработка полимеров и создание экологически чистых полимерных материалов, Гос. образоват. учр. высшего профессион. образования "Уральский гос. ун - т им. А.М. Горького", Екатеринбург, 126 с.

- Клинков, А. С., Беляев, П. С., Соколов, М. В. (2005), Утилизация и вторичная переработка полимерных материалов: учебное пособие, Тамбов, Изд - во Тамб. гос. техн. ун - та, 80 с.

- Радюк, А. Н., Козлова, М. А., Буркин, А. Н. (2020), Получение гранулята из отходов пенополиуретанов, Якiсть та товарознавча характеристика товарiв рiзного функцiонального призначення, Матерiали Всеукр. наук. - практ. Iнтернетконф. студентiв i молодих учених, Херсон: Видавництво ФОП Вишемирський В.С., 2020, С. 49-52.

- ГОСТ 4.387-85. Система показателей качества продукции. Материалы синтетические для низа обуви. Номенклатура показателей, Введ. 1987.- 01.-01, Министерство легкой промышленности СССР, Минск, 1985, 12 с.

- Справочник обувщика: Проектирование обуви, материалы (1988), М.: Легпромбытиздат, 432 с.

- Зурабян, К. М., Краснов, Б. Я., Бернштейн, М. М. (1988), Материаловедение изделий из кожи: учеб. для вузов, М., Легпромбытиздат, 416 с.

- ГОСТ 7926-75. Резина для низа обуви. Методы испытаний, Введ. 1975.-07.-01, Государственный комитет по стандартизации Республики Беларусь, Минск, 1992, 8 с.

- Радюк, А. Н., Цобанова, Н. В. (2017), Анализ показателей качества материалов для низа обуви, Инновационные технологии в текстильной и легкой промышленности, Материалы докладов международной научно - технической конференции, посвященной Году науки, Витебск, 2017, С. 290-292.

- Радюк, А. Н. (2016), Обоснование показателей свойств материалов для оптимизации технологического процесса переработки отходов полиуретана, Моделирование в технике и экономике, Сборник материалов докладов международной научно - практической конференции, Витебск, 2016, С. 148-150.

- ГОСТ 267-73. Резина. Методы определения плотности, Введ. 1975.-01.-01, ИПК Издательство стандартов, Москва, 2001, 5 с.

- ГОСТ 263-75. Резина. Метод определения твердости по Шору A, Введ. 1977.-01.-01, Издательство стандартов, Москва, 1989, 5 с.

- ГОСТ 270-75. Резина. Метод определения упругопрочностных свойств при растяжении, Введ. 1978.-01.-01, Стандартинформ, Москва, 2008, 10 с.

- ГОСТ 426-77. Резина. Метод определения сопротивления истиранию при скольжении, Введ. 1978.-01.-01, ИПК Издательство стандартов, Москва, 2002, 6 с.

- ГОСТ ISO 17707-2015. Обувь. Методы испытаний подошв. Сопротивление многократному изгибу, Введ. 2017.-07.-01., Государственный комитет по стандартизации Республики Беларусь, Минск, 2017, 12 с.

- ГОСТ 10124-76. Пластины и детали резиновые непористые для низа обуви. Технические условия, Взамен ГОСТ 10124-62 и ГОСТ 385-62, Введ. 1977.-01.-01, Государственный комитет СССР по стандартам, Москва, 1977, 19 с.

- Парвицкая, Д. Т., Шустов, Ю. С., Буланов, Я. И., Курденкова, А. В. (2019), Комплексная оценка качества тканей с мембранным покрытием, Вестник науки и образования, 2019, № 11-1 (65), С. 18-21.