Технология бетонных смесей с использованием текстильных отходов в качестве армирующей добавки

Автор: Зимина Елена Леонидовна, Коган Александр Григорьевич

Журнал: Материалы и технологии @mat-tech

Рубрика: Композиционные материалы

Статья в выпуске: 1 (1), 2018 года.

Бесплатный доступ

В статье представлен технологический процесс производства строительных материалов с армирующей добавкой в виде измельченных текстильных отходов способом перемешивания и вибрации, состоящий из следующих этапов: подготовка текстильных отходов, дозирование составляющих смеси, смешивание с вибрацией, сушка и отлежка. Для осуществления технологии разработано устройство для подачи волокнистого материала в смесители, обеспечивающее равномерное его смешивание с раствором, и определен оптимальный состав бетонной смеси.

Бетонные смеси, увеличение прочности, текстильные отходы, армирующие добавки

Короткий адрес: https://sciup.org/142218127

IDR: 142218127 | УДК: 691 | DOI: 10.24411/2617-1503-2018-11011

Текст научной статьи Технология бетонных смесей с использованием текстильных отходов в качестве армирующей добавки

Использование вторичных материальных ресурсов, получаемых в виде текстильных отходов, для производства материалов строительного назначения повышенной прочности, а также для производства материалов, обладающих повышенными тепло- зву-ко- и гидроизоляционными свойствами является наиболее перспективным и экономически эффективным на сегодняшний день [1].

Однако не все отходы находят применение. Так, например, обрезки кромки грунтовой ткани, образующиеся при производстве тафтинговых покрытий на ОАО «Витебские ковры», не нашли своего применения, а подлежат утилизации. Их вывозят на свалку, что в свою очередь требует значительных затрат для предприятия. При этом окружающая среда загрязняется синтетическими неразлагающимися отходами. Поэтому возникла важная научно-техническая задача, заключающаяся в поисках возможности переработки данных отходов и использования их в качестве вторсырья. В работе предлагается использовать отходы кромки грунтовой ткани, образующиеся при производстве тафтинговых покрытий в качестве армирующей добавки при производстве искусственных ка- менных строительных материалов.

Целью данной работы является разработка технологии строительных бетонных смесей с использованием отходов кромки грунтовой ткани.

Анализ литературных источников показал, что бетонные конструкции, выполненные из фибробетона по технологии микроармирования, обладают значительными преимуществами по сравнению с обычными: почти исключается усадочное трещинообразова-ние и расслоение смеси при формовании и транспортировании; повышается ударная вязкость; повышается прочность бетона на сжатие и на растяжение при изгибе (бетонный пол адаптируется к нагрузкам, что особенно важно, когда в новом построенном здании идет процесс усадки).

Кроме основных компонентов в смесях могут быть введены дополнительные вещества, улучшающие те или иные характеристики, например, его пластичность, морозоустойчивость, шумо- и теплоизоляцию или скорость твердения. На рисунке 1 представлены области использования различных видов волокон для фибрового армирования конструкций [3].

Рисунок 1 – Области эффективного использования различных видов волокон для фибрового армирования изделий

Из рисунка 1 видно, что синтетические волокна, входящие в состав кромки, могут использоваться во всех представленных видах бетона.

Из существующих видов технологий [2] для производства строительных бетонных смесей с использованием отходов кромки грунтовой ткани предлагается использовать технологию с использованием вибросмесителей, так как воздействие горячего пара и высокой температуры, используемых в других способах, отрицательно воздействует на текстильную составляющую смеси, вызывая ее оплавление и спекание. Речь идет о синтетических волокнах.

Процесс производства строительных материалов высокой жесткости способом перемешивания и вибрации состоит из следующих этапов:

– подготовка текстильных отходов, заключающаяся в измельчении,

– дозирование составляющих смеси,

– смешивание с вибрацией всех компонентов,

– сушка и отлежка готовых изделий.

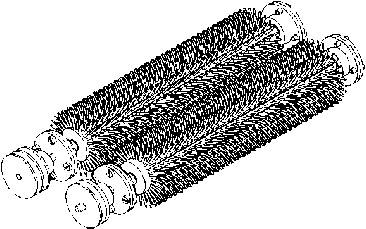

Внешний вид фибры, подготовленной из текстильных отходов способом измельчения представлен на рисунке 2.

Рисунок 2 – Фибра из измельченных текстильных отходов

В процессе приготовления смеси ведущей операцией является дозирование материала на один замес смесителя. На заводах используют в основном весовые дозаторы, которые обеспечивают дозирование составляющих по массе с точностью ±1‒2 %. От точности дозирования зависят свойства готовых изделий.

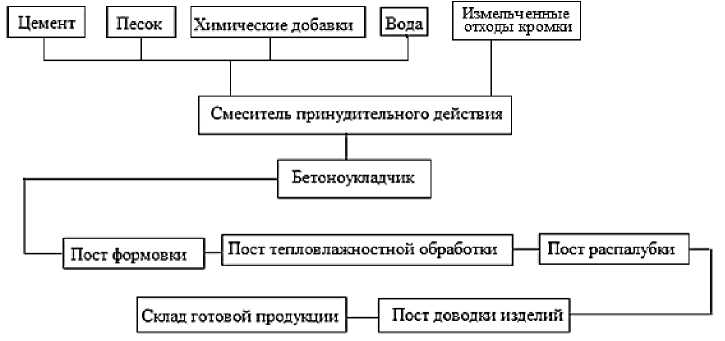

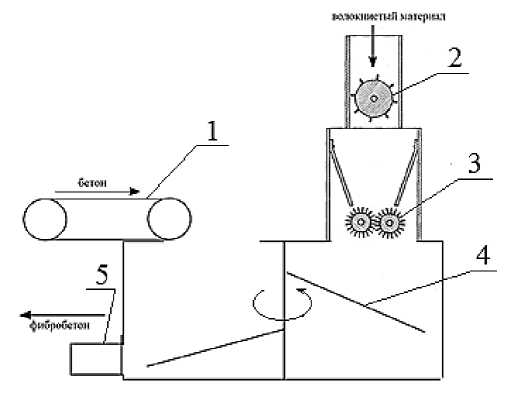

Предложенная технология была апробирована в производственных условиях ООО «Артельмастер» на установленном оборудовании. Принципиальная схема производства фибробетонных изделий по технологии предварительного перемешивания с использованием отходов кромки представлена на рисунке 3.

Рисунок 3 – Технологическая схема производства фибробетонных изделий с использованием текстильных отходов методом предварительного перемешивания

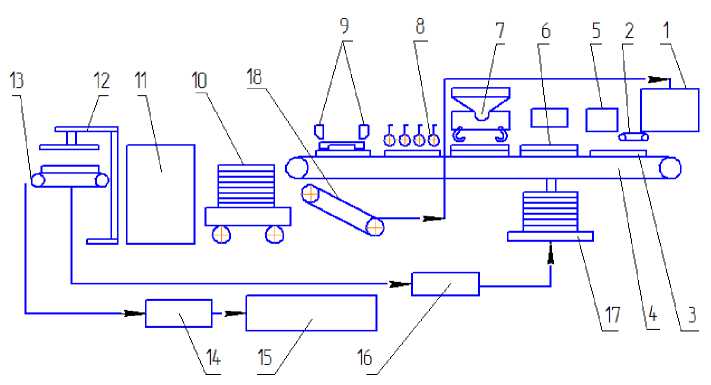

Технологическая схема опытно-промышленной линии по производству фибробетонных листовых элементов представлена на рисунке 4.

Рисунок 4 – Технологическая схема опытно-промышленной линии по производству фибробетонных листовых изделий:

1 – смесительная установка; 2, 18 – питатель-дозатор; 3 – поддон укладки смеси; 4 – конвейер формовки изделий; 5 – разравниватель; 6 – поддон формовки изделий; 7 – опрокидыватель-перебросчик; 8 – виброролики;

9 – ножницы; 10 – тележка; 11 – камера предварительного твердения; 12 – распалубовщик; 13 – конвейер;

14 – конвейер влажного твердения; 15 – склад готовой продукции; 16 – пост чистки и смазки поддонов;

17 – перебросчик

На основании исследований процессов введения фибры в бетонную смесь и свойств полученных измельченных отходов предлагается использовать бункер, с которого в определенный момент времени порциями будет подаваться масса продукта в смеситель принудительного действия.

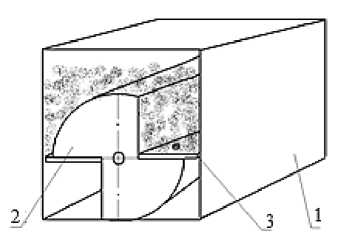

Для накопления и объемного дозирования волок- нистого материала предлагается использовать роторный дозатор. Он состоит из корпуса 1 (рис. 5). В корпусе закреплен на валу ротор 2 с лопастями 3. Материал поступает в пространство между лопастями и торцовыми стенками ротора, при вращении ротора продукт поочередно, из каждого отделения между лопастями, высыпается в смеситель [4].

Рисунок 5 - Схема роторного объемного дозатора: 1 - корпус; 2 - ротор; 3 - лопасти

Производительность дозатора (кг/с) определяется по формуле

П р = 0,785 p^ z р n p V n , (1)

где р - плотность материала, кг/м3; у - коэффициент разрыхления материала; zp - число полостей в роторе, шт; пр - частота вращения ротора, с-1; Vn - объем по- 3

лости, м .

Ротор поворачивается и приводится в движение электродвигателем, соединенным с валом. Частота вращения ротора, а соответственно производительность дозатора, зависит от частоты вращения элек- тродвигателя. Количество подаваемого материала, в зависимости от сырьевого состава, можно регулировать величиной выступа лопастей.

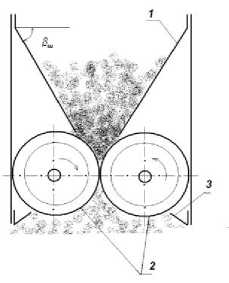

На массовый расход материала будет оказывать влияние количество пластин ротора. Для равномерной подачи волокнистого материала в бетонную смесь разработано устройство (рис. 6), позволяющее разбивать волокнистую массу на отдельные частицы. Предлагаемое устройство состоит из загрузочной шахты 1, механизма подачи материала в смеситель, включающего валики 2 и щетки 3 , поверхность валиков выполнена в виде иголок (рис. 7).

Рисунок 6 - Схема устройства для подачи волокнистого материала в смеситель:

1 - загрузочная шахта; 2 - питающие валики;

3 - уплотняющий валик; 4 - щетки

Рисунок 7 - Питающие валики

Устройство работает следующим образом: волокнистый материал из загрузочной шахты 1 по наклонным стенкам под силой тяжести попадает на питающие валики 2 , которые разрыхляют и распределяют волокнистый материал и равномерно подают его в смеситель. Установленные на корпусе съемные щетки 3 исключают накапливание волокнистого материала на валиках. Материал, попадая в смеситель, смешивается с основными компонентами, и готовая смесь подается в зону формования [4].

Шахта 1 выполнена в виде конуса, под углом к питающим валикам 2. Угол наклона стенок питающей шахты (βш) изменяется в зависимости от свойств волокнистого продукта, его массы и требуемого коли- чества в смеси, обеспечивая непрерывную подачу под действием силы тяжести волокна. Для непрерывной подачи материала необходимо выполнение условия вш > arctg Ш , (2) где fш - коэффициент трения материала о стальную поверхность.

Диаметры питающих валиков равны между собой. В устройстве предусмотрено регулирование расстояния между питающими валиками, что обеспечивает возможность дозирования подачи материала.

Производительность устройства можно определить по формуле

Р = s ^ V b ^ b ,кг/с, (3)

где S щ – площадь щели между валиками, м2; V в – скорость валиков, м/с; μв – плотность продукта, зажимаемого выпускными валиками, кг/м3.

S™ = ащЬш , м 2 , (4)

щ щщ где ащ – длина щели между валиками, м; bщ – ширина щели между валиками, м.

Для равномерной подачи, а соответственно и улучшения процесса смешивания необходимо, чтобы продукт поступал в смеситель равными порциями в единицу времени, т.е. необходимо изменять скорость его подачи в зависимости от требуемого количества. В равные промежутки времени через питающие валики должно проходить одно и то же количество материала по объему [4].

В результате проведенных ранее экспериментальных исследований установлено, что лучшим составом смеси является состав с содержанием отходов 1 %, так как при увеличении процента добавляемых отходов образуется неоднородная масса [2].

Вследствие предложенных мероприятий процесс введения фибры и бетонной смеси в смеситель представлен на рисунке 8.

Рисунок 8 – Разработанный процесс введения фибры (волокнистого материала, в виде измельченных отходов) и бетонной смеси в смеситель: 1 – питатель-дозатор бетонной смеси; 2 – роторный объемный дозатор волокнистой массы; 3 – питающие валики; 4 – смесительная установка; 5 – выход готовой фибрированной смеси

Экономический эффект разработанной технологии тии «Витебский ДСК» и заключается в увеличении подтверждается протоколами испытаний полученных прочности бетонных смесей. Результаты испытаний образцов на заводе КПД Государственном предприя- представлены в таблице 1.

Таблица 1 – Результаты испытаний образцов

|

Нормируемые характеристики прочности и плотности бетона |

Дата испытания контрольных образцов |

Характеристика образца |

Результаты испытания |

|||||||

|

масса, г |

размеры, см |

средняя плотность, кг/м2 |

2 се а * |

се я 2 я 2 5 я v а се к а ю © |

||||||

|

класс бетона по прочности |

требуемая прочность при испытании кубов, МПа |

отпуск-ная прочность , МПа |

||||||||

|

Образцы с добавлением измельченных отходов кромки грунтовой ткани (1% отходов к массе смеси) |

||||||||||

|

8 С /10 |

12,9 |

9,0 |

2294 |

10х10х10 |

2294 |

142 |

13,5 |

13,9 |

||

|

2315 |

10х10х10 |

2315 |

150 |

14,3 |

||||||

|

2270 |

10х10х10 |

2270 |

165 |

15,7 |

16,0 |

|||||

|

2240 |

10х10х10 |

2240 |

168 |

16,0 |

||||||

|

2155 |

10х10х10 |

2155 |

165 |

15,7 |

||||||

|

2170 |

10х10х10 |

2170 |

175 |

16,6 |

||||||

|

Образцы с добавлением увлажненных отходов кромки грунтовой ткани (1% отходов к массе смеси) |

||||||||||

|

8 С /10 |

12,9 |

9,0 |

2380 |

10х10х10 |

2380 |

51 |

4,8 |

5,1 |

||

|

2310 |

10х10х10 |

2310 |

48 |

4,6 |

||||||

|

2410 |

10х10х10 |

2410 |

59 |

5,6 |

||||||

|

2390 |

10х10х10 |

2390 |

56 |

5,3 |

||||||

|

2250 |

10х10х10 |

2250 |

62 |

5,9 |

6,2 |

|||||

|

2230 |

10х10х10 |

2230 |

58 |

5,5 |

||||||

|

2280 |

10х10х10 |

2280 |

70 |

6,7 |

||||||

|

2260 |

10х10х10 |

2260 |

68 |

6,5 |

||||||

Результаты испытаний показали, что образцы кубов с добавлением измельченных отходов грунтовой ткани соответствуют требованиям СТБ 1544-2005 [5] по прочности классу бетона С 8 / . Прочность образцов увеличилась на 24 %. Образцы кубов с добавлением измельченных увлажненных отходов грунтовой ткани не соответствуют требованиям СТБ 1544-

2005 по прочности классу бетона С 8 / .

Таким образом, применение текстильных отходов в изделиях из бетона позволит повысить прочность бетона при сжатии на 24 %, что даст возможность экономии цемента (при тех же прочностных показателях конструкции); увеличить срок безремонтного периода, снизить трещинообразование.

Список литературы Технология бетонных смесей с использованием текстильных отходов в качестве армирующей добавки

- Чукасова-Ильюшкина, Е. В. Экономическая и социальная перспективность технологии многослойных материалов/Е. В. Чукасова-Ильюшкина, Н. Н. Ясинская//Материалы докладов международной научно -практической конференции «Социально-экономическое развитие предприятий и регионов Беларуси: инновации, социальные ориентиры, глобализация»: в 2 ч./УО «ВГТУ». -Витебск, 2009. -Ч. 2. -С. 363364.

- Зимина, Е. Л. Анализ возможности использования отходов легкой промышленности в производстве материалов строительного назначения/Е. Л. Зимина//Вестник Витебского государственного технологического университета. -2016. -Вып. 2 (31). -С. 39-46.

- ВСН 56-97. Проектирование и основные положения технологий производства фибробетонных конструкций. -Введ. 1997-07-01. -Москва: Научно-техническое управление Департамента строительства, 1997. -40 с.

- Кулаженко, Е. Л. Технологический процесс непрерывного валкового нанесения штапелированных нитей на основу/Е. Л. Кулаженко, В. И. Ольшанский//Вестник Витебского государственного технологического университета. -2008. -Вып. 14. -С. 11-14.

- СТБ 1544-2005. Бетоны конструкционные тяжелые. Технические условия. -2010-01-01. -Минск: Минстройархитектура, 2005. -17 с. References

- Cukasova-Ilushkina, E. Economic and social perspectives layered materials/E. Gukasova-Ilushkina, N. Yasinskaya//Materials of reports international scientific and practical conference "Socio-economic development of enterprises and regions of Belarus: innovations, social guidance, globalization": 2 part/EI «VSTU». -Vitebsk, 2009. -Part. 2. -P. 363-364.

- Zimina, E. Analysis of the possibility of using light industry waste in the production of building materials/E. Zimina//Vestnik of Vitebsk state technological University. -2016. -Vol. 2 (31). -P. 39-46.

- VSN 56-97. Design and production technology fiber-reinforced concrete structures. -Int. 1997-07-01. -Moscow: Scientific and technical management of construction Department, 1997. -40 p.

- Kulazhenko, E. Technological process of continuous roll application of staple yarns on the basis/E. Kulazhenko, V. Olshansky//Vestnik of Vitebsk state technological University. -2008. -Vol. 14. -P. 11-14.

- STB 1544-2005. Structural Concrete heavy. Technical conditions. -2010-01-01. -Minsk: Ministry Of Construction And Architecture, 2005. -17 p. Spisok literaturyi

- Chukasova-Il'jushkina, E. V. 'Ekonomicheskaja i sotsial'naja perspektivnost' tehnologii mnogoslojnyh materialov/E. V. Chukasova-Il'jushkina, N. N. Jasinskaja//Materialy dokladov mezhdunarodnoj nauchno-prakticheskoj konferentsii «Sotsial'no-'ekonomicheskoe razvitie predprijatij i regionov Belarusi: innovatsii, sotsial'nye orientiry, globalizatsija»: v 2 ch./UO «VGTU». -Vitebsk, 2009. -Ch. 2. -S. 363-364.

- Zimina, E. L. Analiz vozmozhnosti ispol'zovanija othodov legkoj promyshlennosti v proizvodstve materialov stroitel'nogo naznachenija/E. L. Zimina//Vestnik Vitebskogo gosudarstvennogo tehnologicheskogo universiteta. -2016. -Vyp. 2 (31). -S. 39-416.

- VSN 56-97. Proektirovanie i osnovnye polozhemja tehyologij proizvodstva fibrobetoУУyh konstruktsij. -Vved. 1997-07-01. -Moskva: Nauchyo-tehnicheskoe upravlenie Departamenta stroitel'stva, 1997. -40 s.

- Kulazhenko, E. L. Tehnologicheskij protsess nepreryvnogo valkovogo nanesenija shtapelirovannyh nitej na osnovu/E. L. Kulazhenko, V. I. Olshansky//Vestnik Vitebskogo gosudarstveyyogo tehyologicheskogo universiteta. -2008. -Vyp. 14. -S. 11-14.

- STB 1544-2005. Betony konstruktsioyyye tjazhelye. Tehnicheskie uslovija. -2010-01-01. -Minsk: Minstrojarhitektura, 2005. -17 s.