Технология брикетирования фторуглеродсродержащих отходов производства алюминия

Автор: Баранов А.Н., Якушевич П.А.

Журнал: Академический журнал Западной Сибири @ajws

Рубрика: Природопользование

Статья в выпуске: 3 (52) т.10, 2014 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140220492

IDR: 140220492

Текст статьи Технология брикетирования фторуглеродсродержащих отходов производства алюминия

В настоящее время перед мировыми производителями алюминия, работающими по технологии самообжига-ющегося анода Содерберга, остро стоит проблема утилизации и складирования таких углеродсодержащих отходов производства алюминия, как: 1) хвосты флотации угольной пены; 2) шламы газоочистки; 3) пыль электрофильтров; 4) отработанная угольная футеровка [1].

Основная причина возникновения данной проблемы заключается в том, что существующие шламовые поля практически полностью заполнены, и требуют постоянной реконструкции. Мероприятия по реконструкции шламовых полей требуют привлечения значительных инвестиций, что крайне затруднительно во время общего спада алюминиевой промышлености России, и стабильно низких цен на алюминий на Лондонской Бирже Металлов [2]. Одним из возможных путей решения данной проблемы может стать использование брикетированных мелкодисперсных отходов производства алюминия в качестве восстановителя в производстве черных металлов [3].

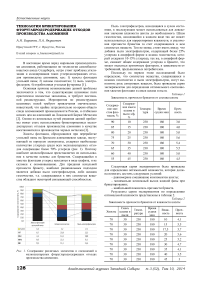

Хвосты флотации, образующиеся при переработке угольной пены на Братском алюминиевом заводе, поступающей из корпусов электролиза, содержат наибольшее количество углерода среди всех мелкодисперсных отходов содержащие более 70% углерода (рис. 1). Поэтому наиболее целесообразным представляется их использование в качестве основы для брикетов. Содержащийся в хвостах флотации углерод находится в виде графита, и не склонен к окомковыванию. Для придания начальной прочности брикету, наиболее рациональным подходом является добавка пыли электрофильтров, либо шламов газоочистки, т.к. содержащиеся в них смолистые вещества обладают некоторой связывающей способностью.

Рис. 1. Содержание различных элементов и соединений в мелкодисперсных фторуглеродсодержащих отходах производства алюминия.

Пыль электрофильтров, находящаяся в сухом состоянии, в последующем может использоваться для доведения значения влажности шихты до необходимого. Шлам газоочистки, находящийся в жидком виде так же может использоваться для корректировки влажности, и увеличения прочности брикетов за счет содержащихся в нем смолистых веществ. Тем не менее, стоит иметь ввиду, что добавка пыли электрофильтров, содержащей более 25% углерода в аморфной форме и шлама газоочистки, который содержит 10-15% углерода, так же, в аморфной форме, снижает общее содержание углерода в брикете, что может оказаться критичным фактором, в зависимости от требований, предъявляемых потребителем.

Поскольку на первом этапе исследований было определено, что смолистые вещества, содержащиеся в шламах газоочистки и пыли электрофильтров, могут выполнять роль связующих веществ, была проведена серия экспериментов для определения оптимального соотношения хвостов флотации и смеси шлама и пыли.

Таблица 1

Зависимость прочности брикетов от состава шихты

|

Содержание хвостов флотации, % |

Содержание смеси шлама и пыли э/ф, % |

Температура |

Время сушки мин |

Прочность |

|

90 |

10 |

230 |

180 |

3,0 |

|

85 |

15 |

230 |

180 |

4,0 |

|

80 |

20 |

230 |

180 |

5,0 |

|

75 |

25 |

230 |

180 |

5,6 |

|

70 |

30 |

230 |

180 |

5,4 |

|

65 |

35 |

230 |

180 |

5,5 |

|

60 |

40 |

230 |

180 |

5,0 |

|

55 |

45 |

230 |

180 |

4,5 |

Следующая серия экспериментов была проведена для определения оптимальной влажности, которая должна помогать достичь следующих условий:

– равномерное смешивание компонентов шихты;

-

– минимально возможный выход жидкой фазы при брикетировании;

-

– наибольший показатель прочности брикета.

Результаты серии экспериментов по определению оптимальной влажности представлены в таблице 2.

Таблица 2

Зависимость прочности брикетов от влажности шихты

|

Хвосты |

Смесь шлама и пыли |

Температура |

Время сушки мин |

Влажность |

Прочность |

|

70 |

30 |

230 |

180 |

10 |

4,1 |

|

70 |

30 |

230 |

180 |

15 |

5,5 |

|

70 |

30 |

230 |

180 |

17,5 |

5,7 |

|

70 |

30 |

230 |

180 |

20 |

5,6 |

|

70 |

30 |

230 |

180 |

25 |

5,2 |

|

70 |

30 |

230 |

180 |

30 |

4,7 |

|

70 |

30 |

230 |

180 |

35 |

4,1 |

|

70 |

30 |

230 |

180 |

40 |

3,5 |

|

70 |

30 |

230 |

180 |

45 |

3 |

Таблица 3

Зависимость прочности брикетов от давления прессования

|

Хвосты |

Смесь шлама и пыли |

Температура |

Время сушки мин |

Влажность |

Давление |

Прочность |

|

70 |

30 |

230 |

180 |

17,5 |

150 |

4,2 |

|

70 |

30 |

230 |

180 |

17,5 |

160 |

4,2 |

|

70 |

30 |

230 |

180 |

17,5 |

170 |

4,3 |

|

70 |

30 |

230 |

180 |

17,5 |

180 |

4,6 |

|

70 |

30 |

230 |

180 |

17,5 |

190 |

4,8 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

5,0 |

|

70 |

30 |

230 |

180 |

17,5 |

210 |

5,5 |

|

70 |

30 |

230 |

180 |

17,5 |

220 |

5,8 |

|

70 |

30 |

230 |

180 |

17,5 |

230 |

5,8 |

|

70 |

30 |

230 |

180 |

17,5 |

240 |

5,8 |

|

70 |

30 |

230 |

180 |

17,5 |

250 |

5,8 |

Таблица 4

Зависимость прочности брикетов от выдержки под давлением

|

3 о со X |

сЗ 2 § S И кО >J3 с S 2 и |

сЗ 1 & с 2 Н |

S О S 15 |

S |

с У m с |

с |

|

|

70 |

30 |

230 |

180 |

17,5 |

100 |

5,0 |

1,9 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

10,0 |

2,3 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

15,0 |

2,8 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

20,0 |

2,9 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

25,0 |

2,9 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

30,0 |

2,9 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

35,0 |

3,0 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

40,0 |

3,0 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

45,0 |

3,2 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

50,0 |

3,2 |

|

70 |

30 |

230 |

180 |

17,5 |

100 |

55,0 |

3,2 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

5,0 |

4,7 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

10,0 |

4,8 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

15,0 |

5,0 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

20,0 |

5,1 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

25,0 |

5,2 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

30,0 |

5,3 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

35,0 |

5,4 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

40,0 |

5,6 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

45,0 |

5,7 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

50,0 |

5,8 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

55,0 |

5,9 |

|

70 |

30 |

230 |

180 |

17,5 |

200 |

60,0 |

5,9 |

Как видно по полученным результатам, содержание влаги 17,5% позволило добиться максимальной прочности брикета (сопротивление раздавливанию составило 5,7 МПа) при оптимальном составе и прочих равных условиях.

Следующим шагом стало определение давления прессования, позволяющего достичь максимальной прочности готового брикета.

Как видно из данного графика, при увеличении давления прессования от 220 МПа и выше, не происходит увеличения прочности готового брикета. Именно поэтому, указанная величина давления прессования, обеспечивающая прочность 5,7-5,8МПа, в дальнейшем будет считаться оптимальной.

Влияние выдержки под давлением на прочность брикета составляет 1,2–1,3 МПа, поэтому данный параметр в дальнейшем будет рассматриваться только с точки зрения производительности оборудования. Результаты данной серии экспериментов приведены в табл. 4.

Следующий уровень факторов, влияющих на прочность брикета, изготовленных из хвостов флотации и смеси шлама и пыли – повышение прочности брикета по результатам проведения сушки (термической обработки). В этом направлении были проведены две серии экспериментов. В общей сложности, максимально эффективно проведенная термическая обработка брикетов позволяет повысить прочность с 1МПа до 5,4 МПа. Результаты данных экспериментов приведены на графиках, изображенных в табл. 5 и 6.

Таблица 5

Зависимость прочности брикетов от температуры сушки

|

Хвосты |

Смесь шлама и пыли |

Влажность |

Температура |

Прод-ть то |

Прочность |

|

70 |

30 |

17,5 |

50,0 |

120,0 |

0,9 |

|

70 |

30 |

17,5 |

75,0 |

120,0 |

2,3 |

|

70 |

30 |

17,5 |

100,0 |

120,0 |

3,2 |

|

70 |

30 |

17,5 |

125,0 |

120,0 |

4,0 |

|

70 |

30 |

17,5 |

150,0 |

120,0 |

4,6 |

|

70 |

30 |

17,5 |

175,0 |

120,0 |

5,0 |

|

70 |

30 |

17,5 |

200,0 |

120,0 |

5,2 |

|

70 |

30 |

17,5 |

225,0 |

120,0 |

5,4 |

|

70 |

30 |

17,5 |

250,0 |

120,0 |

5,4 |

Таблица 6

Зависимость прочности брикетов от продолжительности проведения процесса сушки

|

Хвосты |

Смесь шлама и пыли |

Влажность |

Температура |

Прод-ть то |

Прочность |

|

70 |

30 |

17,5 |

225 |

30,0 |

3,1 |

|

70 |

30 |

17,5 |

225 |

60,0 |

3,9 |

|

70 |

30 |

17,5 |

225 |

90,0 |

4,9 |

|

70 |

30 |

17,5 |

225 |

120,0 |

5,4 |

|

70 |

30 |

17,5 |

225 |

150,0 |

5,4 |

|

70 |

30 |

17,5 |

225 |

180,0 |

5,4 |

В табл. 7 приведены оптимальные режимы брикетирования.

Таблица 7

Оптимальные режимы брикетирования отходов алюминиевых производств

|

Параметр |

Значение |

|

Содердание хвостов флотации в шихте для брикетирования |

70% |

|

Содержание смеси шлама газоочистки и пыли электрофильтров в шихте для брикетирования |

30% |

|

Влажность шихты для брикетирования |

17,5% |

|

Давление прессования |

220МПа |

|

Выдержка под давлением |

До 50 мин |

|

Температура термообработки |

225°С |

|

Продолжительность термообработки |

До 180 мин |

|

Прочность готового брикета при оптимальных параметрах брикетирования |

До 5,9МПа |

Выводы: В результате выполнения исследований по брикетированию фторуглеродсодержащих отходов производства алюминия, были определены параметры, позволяющие получать брикеты, обладающие наибольшей прочностью, что позволяет использовать их в черной металлургии.

Список литературы Технология брикетирования фторуглеродсродержащих отходов производства алюминия

- Баранов А.Н., Янченко Н.И., Гавриленко Л.В. -Экологические проблемы металлургического производства: учеб. Пособие. -Иркутск: Изд-во ИрГТУ, 2007. -208 с.

- Зельберг Б.И., Рагозин В.Л., Баранцев А.Г. и др. Справочник металлурга. Производство алюминия и сплавов на его основе. Изд 2 исп. -СПб.: МАНЭБ, 2014. -672 с.

- Якушевич П.А., Баранов А.Н., Гавриленко Л.В. Брикетирование отходов производства алюминия: В сб. «Перспективы развития технологии переработки углеводородных, растительных и ми-неральных ресурсов Материалы научно-практической конфе-ренции с международным участием» (Иркутск, 24-25 апреля 2012 г.). -Изд-во ИрГТУ, 2012. -С. 196-198.