Технология для освоения скважин после гидроразрыва пласта струйным насосом и двухрядным лифтом

Автор: Незамай Д.В., Максимов Р.Р.

Журнал: Академический журнал Западной Сибири @ajws

Рубрика: Природопользование

Статья в выпуске: 3 (58) т.11, 2015 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140222027

IDR: 140222027

Текст статьи Технология для освоения скважин после гидроразрыва пласта струйным насосом и двухрядным лифтом

При эксплуатации струйных насосных установок (СНУ) одной из главных задач является обеспечение надежного контроля за герметичностью основных элементов погружного оборудования. Суть проблемы заключается в том, что комплекс "скважина – СНУ" при любой схеме компоновки погружного оборудования содержит три смежных полости с различными давлениями движущейся в них жидкости. При этом каждая из полостей гидравлически связана с погружным струйным насосом. Так, например, для однотрубной схемы СНУ с пакером по колонне насоснокомпрессорных труб (НКТ) к струйному насосу движется рабочая жидкость высокого давления, в подпакерном пространстве – инжектируемая жидкость низкого давления, в затрубном надпакерном пространстве – выходящий из струйного насоса смешанный поток, давление в котором определяется весом столба газожидкостной смеси над струйным насосом и гидравлическими потерями, Из сказаннoгo следует, что одним из важных условий нормальной эксплуатации СНУ является герметичность элементов погружного оборудования, образующих указанные каналы движения основных потоков в скважине. Поэтому контроль герметичности является основной операцией при запуске СНУ в работу.

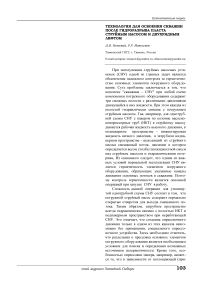

Сложность данной операции для упомянутой однотрубной схемы СНУ состоит в том, что погружной струйный насос содержит нормально открытые отверстия для выхода смешанного потока. Таким образом, затрубное пространство всегда гидравлически связано с полостью НКТ и подпакерным пространством при неработающей СНУ. Это означает, что создание опресовочного давления только в одном из этих каналов невозможно без применения, специального опрессовочного устройства. Здесь необходимо отметить, что раздельная о прессовка основных элементов погружного оборудования является необходимым условием для поиска и определения возможных источников негерметичности. Кроме того, особенностью опрессовки пакера, например, является то, что в зависимости от поглощающей (при- нимающей) способности продуктивного пласта опрессовочное давление на пакер необхоидимо подавать или снизу (в подпакерное пространство) или сверху (надпакерное затрубное пространство). Поэтому опрессовочное устройство должно обеспечивать раздельный и последовательный контроль герметичности элементов погружного оборудования СНУ. Вариант решения данной задачи для однотрубной схемы СНУ предложен совместно фирмами "инжектор" и ДАООТ "Нижневартовскнефть" На рис. 1.2 представлена схема погружного оборудования СНУ, включающего НКТ 1, корпус 2 струйного насоса, пакер 3, приемный патрубок 4. В корпусе 2 струйного насоса выполнены радиальные каналы 5, сооб-щающиe посадочное гнездо 6 и каналы 7 подачи инжектируемой жидкости, а также стационарно размещен диффузор 8, сообщающийся посредством отверстий 9 с кольцевым пространством скважины.

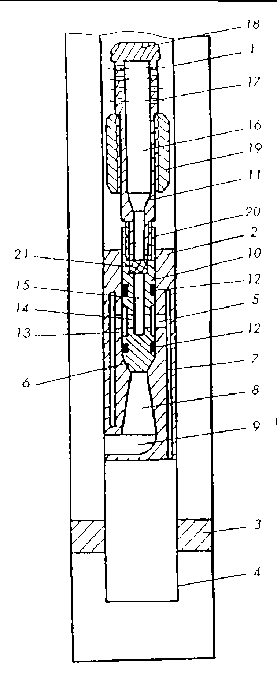

На рис. 1.3 представлена компоновка погружного оборудования при опрессовке НКТ 1 и опрессовке пакера 3 сверху. В посадочном гнезде 6 корпуса 2 струйного насоса размещено спускаемое опрессовочное устройс-тво, включающее в себя сердечник 10 и подъемный узел 11. На поверхности сердечника имеются два блока уплотнений 12 и кольцевая проточка 13, которая с помощью радиальных отверстий 14 сообщается с центральным каналом 15 сердечника. Подъемный узел 11 содержит осевой канал 16, фильтр 17, ловильную головку 18, съемный центратор 19 и крепится к сердечнику 10 разъемным соединением 20, в котором размещена съемная заглушка разобщающая каналы 16 и 17. На рис.1.3 представлена компоновка погружного оборудования при эксплуатации скважины.

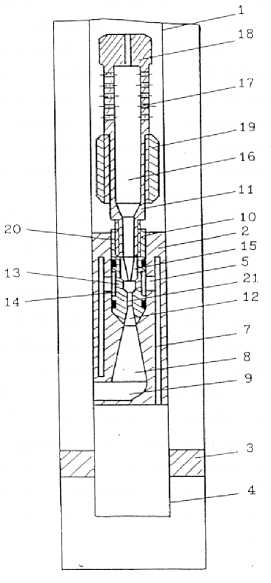

На рис. 1.3 отсутствует съемная заглушка 21 в центральном канале 15 опрессовочного устройства. На, рис. 1.4 представлена компоновка погружного оборудования СНУ при рабочем положении струйного насоса. В посадочном гнезде 6 располагается вставная часть 10 струйного насоса, включающая в себя камеру смешения 21, начальный участок диффузора 12, радиальные отверстия 13 подачи инжектируемой жидкости, размещенные в кольцевой проточке 14, активное сопло 15, подъемный узел 11, содержащий осевой канал 16, фильтр 17, ловильную головку 18, съемный центратор 19. Подъемный узел 11 и вставная часть 10 крепятся с помощью соединения 20, при этом одновременно фиксируется активное сопло 15.

Технология запуска скважинной насосной установки осуществляется слeдующим образом.

Рис. 1.2. Схема погружного оборудования струйной насосной установки:

-

1 – колонна насосно

компрессорных труб;

-

2 – корпус струйного насоса;

-

3 – пакер;

-

4 – приемный патрубок;

-

5 – радиальный канал;

-

6 – посадочное гнездо;

-

7 – канал подвода инжектируемой жидкости;

-

8 – диффузор;

-

9 – отверстие.

Рис. 1. 3. Схема погружного оборудова ния струйной насосной установки при опрессовке пакера сверху: 1 – колонна насосно- компрессор-ных труб; 2 – корпус струйного насоса; 3 – пакер; 4 – приемный патрубок; 5 – радиаль ный канал; 6 – посадочное гнездо; 7 – канал под-вода инжектируемой среды: 8 – диффузор; 9 – отверстие; 10 – сердечник; 11 – подъемный узел; 12 – уплотнительный узел; 13 – кольцевая проточка; М – радиальное отверстие; 15 – центральный канал сердечника; 6 – осевой канал подъемного узла: 17 – фильтр; 18 – ловильная головка: 19 – центратор; 20 – разъемное соединение; 21 – съемная за глушка.

Рис. 1.4. Схема погружного оборудования струйной насосной установки при эксплуатации скважины:

1 – колонна насоснокомпрессорных труб; 2 – корпус струйного насоса; 3 – пакер; 4 – приемный патрубок; 5 – радиальный канал; 6 – посадочное гнездо; 7 – канал подвода инжектируемой среды; 8 – диффузор: 9 – отверстие; 10 – вставная часть струйного насоса; 11 – подъемный узел: 12 – начальный участок диффузора; 13 – радиальное отверстие. 14 – кольцевая проточка; 15 – активное сопло: 16 – осевой канал подъемного узла; 17 – фильтр; 18 – ловильная головка: 19 – центратор; 20 – разъемное соединение; 21 – камера смешения.

В скважину спускают погружное оборудование, представленное на рис. 1.2, включающее в себя НКТ 1, корпус струйного насоса 2, пакер 3, приемный патрубок 4 и определяют приемистость продуктивного пласта путем закачки жидкости в затрубное пространство скважины. Опускают в корпус 2 струйного насоса опрессовочное устройство с заглушенным центральным каналом 15 (рис. 1.3), создают давление опрессовки в полости НКТ и выдерживают его в течение 30 минут. Снижают давление до нуля и производят посадку пакера в эксплуатационной колонне. Начиная с тoгo момента порядок операций по опрессовке пакера зависит от определенной ранее характеристики продуктивного пласта. Для скважин с принимающим продуктивным пластом порядок опрессовки пакера следующий. В НКТ создают давление фиксации опрессовочного устройства. Затем в затрубном пространстве создают давление опрессовки пакера.

После опрессовки плавно снижают давление в затрубном и трубном пространствах скважины и поднимают опрессовочное устройство на поверхность.

Для скважин, у которых приемистость продуктивного пласта отсутствует порядок опрессовки следующий. Поднимают на поверхность опрессовочное устройство, извлекают герметизирующий элемент 21 из центрального канала 15 сердечника 10 и опрессовочное устройство устанавливают в корпусе 2 струйного насоса, как показано на рис.1.3 При открытом затрубном пространстве в полости подъемных труб создают давление опрессовки, которое через каналы 15 и 16, радиальные отверстия 14 опрессовочнoгo устройства, радиальные отверстия 5 и каналы 7 корпуса 2 струйного насоса передается в подпакерное пространство скважины. После опрессовки пакера давление в НКТ плавно снижают до нуля, опрессовочное устройство поднимают на поверхность.

Дальнейшие операции по запуску скважины и насосной установки заключаются в следующем. Производят замену жидкости глушения в скважине на рабочий агент. В корпус струйногo насоса устанавливают вставную часть. По НКТ к струйному насосу подают рабочий агент, который, истекая из сопла 15 (рис. 1.4), увлекает инжектируемую жидкость, поступающую из подпакерного пространства через шалы 7 и отверстия 5 и 13, в камеру смешения 21 и далее через диффузор 8 в затрубное пространство скважины.

Разработанные схемы установок со струйными насосами нашли доста-точно широкое применение при эксплуатации скважин различных месторождений Западной Сибири.

Преимущества технологии освоения скважин после ГРП гидроструйными насосами с двухрядным лифтом:

-

1. Осуществляется полный оперативный контроль процесса освоения по динамическому уровню. При этом записывается также забойное давление автономным глубинным манометром.

-

2. Можно создавать гибкий диапазон депрессий на пласт, что способствует лучшему защемлению проппанта в трещине и усиливает эффективность ГРП.

-

3. Незакрепившийся проппант полностью выносится из скважины по кольцевому пространству между 1,5” и 3” НКТ.

При освоении определяется реальная индикаторная диаграмма скважины, что позволяет грамотно подобрать к ней ЭЦН.