Технология и оборудование получения утолщённых кромок под сварку трением с перемешиванием

Автор: Людмирский Ю. Г., Соловьев А. Н., Солтовец М. В., Котлышев Р. Р., Миронов И. В., Крамской А. В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 т.21, 2021 года.

Бесплатный доступ

Введение. Сварка трением с перемешиванием находит широкое применение за счет определенных преимуществ этого способа. Рассмотрены факторы, снижающие прочность соединений, выполненных из высокопрочных алюминиевых сплавов. При сваривании плоских листов эффективным способом повышения прочности сварного шва является утолщение их кромок. В работе предложен способ такого утолщения, разработана установка, проведен расчет и эксперименты. Материалы и методы. Разработано лабораторное оборудование, позволяющее одновременно выполнять утолщение двух кромок, которые подлежат сварке. Основным элементом этого оборудования является стальной валик, который прокатывается по кромкам двух заготовок и создает их утолщение за счет пластической деформации. Эта же установка может быть использована и для процесса сварки трением с перемешиванием. Для расчёта геометрии утолщённых кромок и параметров деформирующего ролика, зависящих от величины осадки кромок, разработана математическая модель на основе контактной задачи для упругого (ролик) и упругопластичного (заготовки) тел с билинейным законом упрочнения. Построена трехмерная упрощенная геометрическая модель установки, которая учитывает ее симметрию. На поверхностях контакта выбраны специальные контактные конечные элементы и произведено сгущение конечноэлементной сетки. Численная реализация модели осуществлена в пакете ANSYS. Результаты исследования. Теоретическая модель позволяет оценивать напряжённо-деформированное состояние взаимодействующих элементов. На основе разработанной конечноэлементной модели проведены расчеты параметров утолщенных кромок и определена геометрия утолщённых кромок. На разработанном лабораторном оборудовании проведены натурные эксперименты по утолщению кромок заготовок. Результаты эксперимента подтверждают адекватность разработанной теоретической модели и расчетов на ее основе. Показана возможность регулирования размеров утолщённых кромок.Обсуждение и заключение. Предложена технология получения утолщённых кромок в местах выполнения сварных швов, которая позволит снизить металлоёмкость конструкций и обеспечить несущую способность сварных соединений не ниже аналогичных характеристик основного металла. Разработана теоретическая модель процесса и проведен численный эксперимент, позволяющие выбрать параметры технологического процесса.

Сварка трением с перемешиванием, утолщённые кромки, компьютерная модель, геометрия и размеры кромок, несущая способность сварных соединений

Короткий адрес: https://sciup.org/142229420

IDR: 142229420 | УДК: 621.791.14 | DOI: 10.23947/2687-1653-2021-21-2-163-170

Текст научной статьи Технология и оборудование получения утолщённых кромок под сварку трением с перемешиванием

УДК 621.791.14

Введение. О высоком уровне механических свойств соединений, выполненных сваркой трением с перемешиванием (СТП), и о преимуществах этого способа сварки сообщают многие исследователи1 [1–5]. Вопросы, связанные с расчетом температурных полей при СТП рассматриваются в работе [6]. Однако, при СТП алюминиевых сплавов, высокая прочность которых достигнута термообработкой или упрочняющей деформацией, прочность сварных соединений составляет 0,78–0,94 прочности основного металла2 [7, 8]. В этих случаях компенсировать недостающую прочность возможно увеличением толщины металла в местах сварных швов или введением коэффициента запаса прочности. Последнее увеличивает вес конструкции и, соответственно, делает её неэкономичной. Обзор последних исследований, посвященных зависимости механических и микроструктурных свойств сварных швов при СТП с использование охлаждения, представлен в работе [9]. В работах [10, 11] рассматривается оптимизация процесса СТП при соединении алюминиевых сплавов. Влияние криогенной обработки и отжига на микроструктуру шва при СТП рассматривается в работе [12]. Способы достижения повышенной прочности соединения исследуются в работе [13]. Исследование влияния осевой силы при СТП рассматривается в работе [14]. Теоретические и экспериментальные исследования СТП соединения разнородных материалов и влияние не его прочность технологических параметров процесса рассматриваются в работах [15, 16].

Существуют несколько способов утолщения кромок в местах сварки. Их получают механическим или химическим фрезерованием3, 4, путём искусственного утонения основного металла, за исключением зоны, где производится соединение сваркой. Однако, эти операции приводят к уменьшению коэффициента использования материала до 0,5–0,7 и увеличению стоимости конструкции. К тому же эти процессы весьма трудоемки.

Иногда утолщение свариваемых кромок получают путём наплавки, что приводит к появлению высоких остаточных напряжений, увеличению сварочных деформаций и снижению эффективности применения высокопрочных сплавов 5 .

Целью данной работы является разработка и апробация технологии утолщения кромок под СТП, которая позволит увеличить коэффициент использования материала, снизить трудозатраты, увеличить несущую способность сварных соединений до уровня основного металла и повысить усталостную прочность соединений.

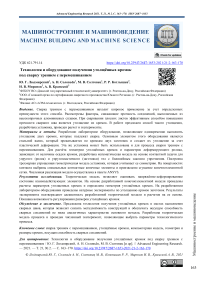

Материалы и методы. К геометрии утолщенных кромок, показанных на рис. 1, предъявляются следующие требования.

Во-первых, высота утолщения кромок h должна компенсировать недостающую прочность сварного соединения, вызванную утонением сварного шва заплечиками инструмента и разупрочнением сплавов в зоне термического влияния. Обычно, для высокопрочных алюминиевых сплавов эта величина составляет 10–25 % от прочности основного металла. В связи с этим h = (0,1–0,25) S, где S — толщина основного металла.

Во-вторых, ширина утолщения кромок b должна быть больше диаметра заплечиков инструмента для СТП.

В-третьих, ширина зоны пластических деформаций B, как показано на рис. 1 , должна перекрывать зону термического влияния, образующуюся при СТП.

Рис. 1. Геометрия утолщённых кромок: S—толщина металла; B —ширина зоны пластической деформации; b — ширина утолщения кромок; h — высота утолщения кромок

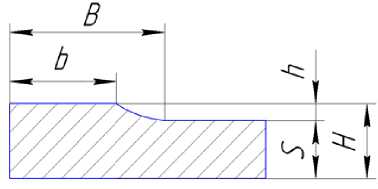

Процесс утолщения свариваемых кромок предлагается выполнять путём холодной прокатки. На рис. 2 показана схема установки для одностороннего утолщения одновременно двух кромок, которые подлежат сварке. Причем эту операцию можно выполнять на том же оборудовании, на котором впоследствии будет выполняться сварка.

а )

Рис. 2. Установка для утолщения кромок под СТП: а — общий вид установки; б — схема утолщения кромок

Установка для утолщения свариваемых кромок состоит из универсально-фрезерного станка 1, на скалке 2 которого установлен деформирующий ролик 3. На столе станка размещены тиски 5, в которых закреплены одновременно две заготовки 4, кромки которых подвергают утолщению. Установка работает следующим образом. Утолщаемые заготовки устанавливают вдоль ручья деформирующего ролика. Подъёмом

Машиностроение и машиноведение

-

4 Караченков Е.М. Повышение качества корпусных деталей ракетно - космической техники: автореферат дис.... к - та техн. наук / Е. М. Караченков; Гос. космич. научно - производ. центр им. М. В. Хруничева. Москва , 2000. 23 с.

-

5 Повышения усталостной прочности сварных соединений / Г. И. Капырин, Л. В. Грищенко, С. А. Куркин [ и др. ] . №1810924/25 -27; заявл. 18.07.1972; опубл. 25.08.1973, Бюл. № 31. 2 с.

стола создают заданную величину осадки кромок ∆. Включают перемещение стола вдоль ручья ролика. При этом происходит осадка свариваемых кромок на величину ∆ по всей длине заготовок.

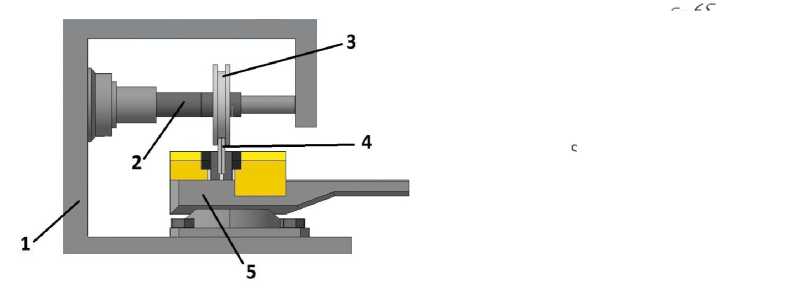

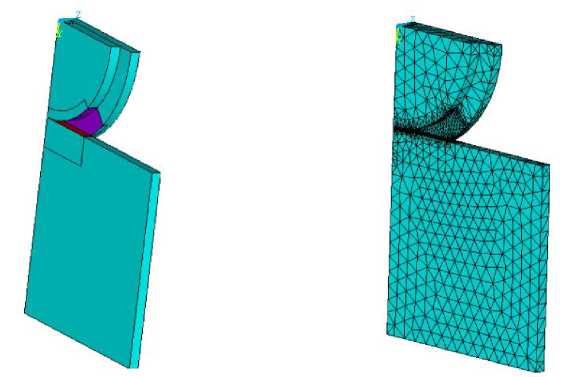

Для расчёта геометрии утолщённых кромок и параметров деформирующего ролика, зависящих от величины осадки кромок ∆, разработана компьютерная модель, которая работает в конечно-элементном пакете ANSYS. Рассматривается контактная статическая задача о вдавливании ролика в заготовки (рис. 2 б ). В силу симметрии задачи, рассматривается упрощенная конструкция (рис. 3 а ), которая получается рассечением исходной двумя вертикальными плоскостями (плоскость между заготовками и плоскость, проходящая через ось ролика), на которых задаются условия симметрии, и одной горизонтальной (плоскость проходящая через ось ролика) на ней задается вертикальное смещение (осадка кромок заготовок).

а ) б )

Рис. 3. Модель контактного взаимодействия ролика с заготовкой: а — геометрическая модель; б — конечно-элементная модель

В разработанной модели используется линейно-упругий материал для деформирующего ролика и билинейный упругопластический материал без упрочнения — для алюминиевой заготовки. Поверхности возможного контакта выделены (рис. 3 а ), на них задаются контактные элементы и конечно-элементная сетка сгущена (рис. 3 б ). Модель позволяет оценить напряженно-деформированное состояние взаимодействующих элементов конструкций в упругой и пластической областях, а также определить геометрию утолщённых кромок.

Исходными данными для работы модели являются:

-

— величина осадки свариваемых кромок А, мм;

-

— толщина свариваемых заготовок S, мм ;

-

— ширина утолщения кромок b > d/2, мм , где d — диаметр заплечиков;

-

— величина зоны пластических деформаций В > Т/2 , где Т — зона термического влияния при СТП, мм;

-

— величина утолщения кромок h = (0,1-0,25) S, мм ;

-

— толщина подготовленных под сварку кромок H=S+h, мм ;

-

— радиус деформирующего ролика Rg > 70 мм ;

-

— наружный радиус ролика R0 = Rg + В, мм;

-

— зазор между боковыми поверхностями ролика и заготовками а = (0,1^0,25) S, мм ;

-

— ширина ролика С = 6S, мм;

-

— модуль упругости алюминиевой заготовки Е = 0,7 - 10 5, МПа;

-

_ модуль упругости стального деформирующего ролика Е = 2,1 • 10 5, МПа;

-

— коэффициент Пуассона д = 0,33;

-

— предел прочности основного металла о b =390 МПа;

-

— предел текучести основного металла, о т =175МПа.

Результаты исследования. О геометрии утолщенных кромок в результате их осадки на величину ∆ можно судить по картине распределения осевых смещений в деформируемых кромках. В таблице 1 представлены распределение напряжений в заготовках толщиной 4,0 мм, геометрия и размеры утолщённых кромок при разной степени их осадки.

Таблица 1

Распределение поперечных смещений на деформированных заготовках толщиной 4,0 мм и геометрия утолщённых кромок при разной степени их осадки

|

Распределения поперечных смещений в заготовках при осадке кромок |

Геометрия и размеры утолщённых кромок, мм |

Величина осадки кромок ∆, мм |

||

|

0,1 |

||||

|

R |

Ip |

0,3 |

||

|

0,5 |

||||

|

0,8 |

||||

|

1,2 |

||||

Машиностроение и машиноведение

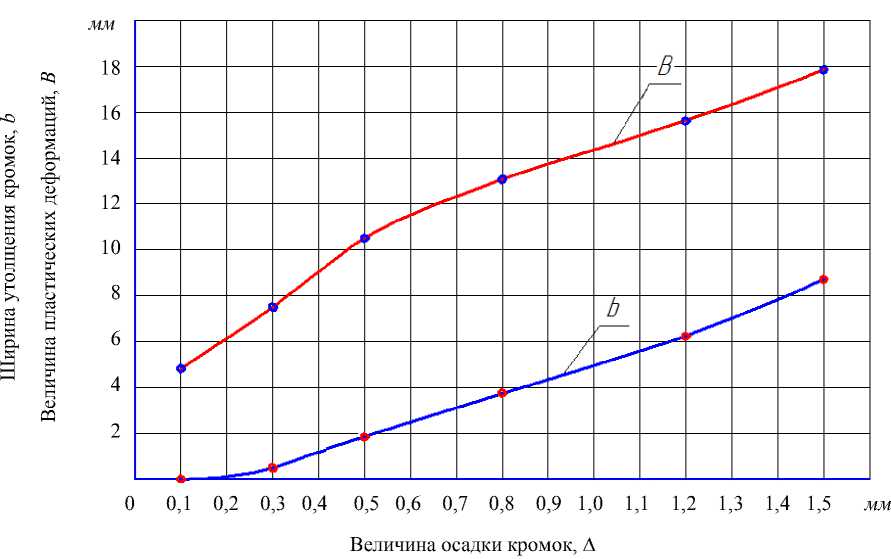

В таблице 2 приведены параметры, характеризующие геометрию утолщенных кромок при разной степени их осадки ∆.

Таблица 2

Размеры утолщенных кромок в зависимости от степени их осадки

По данным, представленным в таблице 2, построены зависимости B и b от ∆, показанные на рис. 4.

Рис. 4. Ширина утолщенных свариваемых кромок b и зона пластических деформаций B в зависимости от величины осадки кромок ∆

Расчетные параметры утолщенных кромок, мм Величина осадки кромок ∆, мм 0,1 0,3 0,5 0,8 1,2 1,5 Высота утолщенных кромок h 0,1 0,4 0,5 0,5 0,5 0,5 Ширина зоны пластической деформаций B 4,8 7,5 10,4 13,1 15,6 17,8 Ширина утолщённой кромки b 0 0,25 1,2 3,8 6,2 8,65 B-b 4,8 7,25 9,2 9,3 9,4 9,15

Следует обратить внимание на то, что при ∆ ≥ 0,5 величина ( B-b) практически одинакова и приблизительно равны 9,2 мм. При таких размерах угол подхода сварного соединения к основному металлу φ менее 1 градуса. В связи с этим, коэффициент концентрации напряжений стремится к единице. Это позволяет утверждать, что сварные соединения, выполненные СТП по утолщенным кромкам, будут иметь высокие показатели сопротивляемости к зарождению и развитию разрушения.

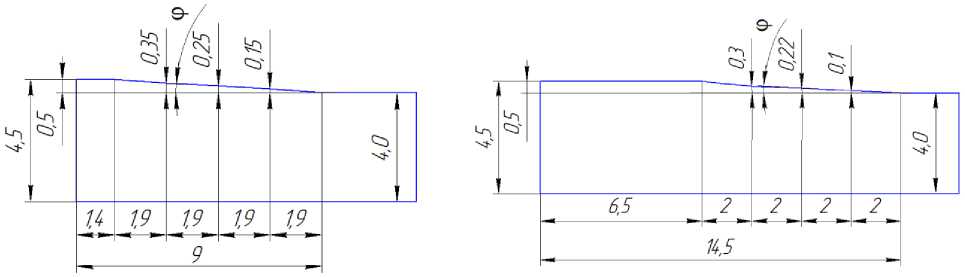

Для проверки адекватности модели расчёта утолщения кромок, использующую МКЭ, определили её согласованность с практикой. Для этого на вышеописанном оборудовании были получены утолщённые кромки при их осадке на 0,5 и 1,2 мм. Профиллограммы утолщённых кромок, полученные на двухкоординатном измерительном приборе ДИП-6, представлены на рис. 5.

б )

а )

Рис. 5. Геометрия утолщенных кромок после их осадки на величину: а — 0,5 мм; б — 1,2 мм

Видно, что размеры утолщённых кромок, полученные расчётным путём с использованием МКЭ, хорошо согласуются с экспериментальными данными. Расхождение не превышает 15 %.

Обсуждения и заключение. В работе предложена новая технология получения утолщённых кромок в местах выполнения сварных стыковых соединений. Разработана лабораторная установка, которая реализует предложенный метод. Основным элементом этой установки является осаживающий ролик, который действует на кромки свариваемых элементов и за счет пластической деформации вызывает утолщение этих кромок. Экспериментально исследована зависимость ширины утолщенной части в зависимости от осадки ролика. Для выбора этой осадки, при заданной ширине утолщения для различных по геометрии и механическим свойствам материалов, разработана математическая модель процесса деформирования. Эта модель реализована в конечноэлементном пакете ANSYS. Для рассматриваемого в работе материала и геометрии проведен численный эксперимент, результаты которого согласуются с данными эксперимента и подтверждают адекватность предложенной модели. Таким образом, подтверждена предложенная технология, позволяющая снизить металлоемкость конструкций и обеспечить прочность соединений не ниже прочности основного металла. Разработанная расчетная модель процесса утолщения кромок позволяет находить величину осадки деформирующего ролика для создания необходимой ширины утолщения.

Список литературы Технология и оборудование получения утолщённых кромок под сварку трением с перемешиванием

- Сварка трением с перемешиванием — плюсы и минусы / В. А. Фролов, А. Н. Иванюхин, A. Н. Сабанцев [и др.] // Сварочное производство. — 2008. — №10. — С. 12-19.

- Pengfei Yu. Analysis and characterization of dynamic recrystallization and grain structure evolution in friction stir welding of aluminum plates / Yu. Pengfei, Wu. ChuanSong, Lei Shi // Acta Materialia. — 2021. — Vol. 207. — P. 116692. https://doi.org/10.1016/j.actamat.2021.116692

- Defalco, J. Friction stir welding vs. fusion welding / J. Defalco // Welding J. — 2006. — Vol. 85 (3). — P. 42-44.

- Okamura, H. Friction stir welding of aluminum alloy and application to structure / H. Okamura, K. Aota, M. Ezumi // J. of Jap. Institute of Light Metals. — 2000. — Vol. 50 (4). — P. 166-172. https://doi.org/10.2464/jilm.50.166

- Лукьянов, В. Ф. Производство сварных конструкций (изготовление в заводских условиях) / B. Ф. Лукьянов, В. Я. Харченко, Ю. Г. Людмирский. — Ростов-на-Дону : Терра Принт, 2006. — 336 с.

- Котлышев, Р. Р. Расчет температур при сварке трением с перемешиванием алюминиевых сплавов / Р. Р. Котлышев, Л. Г. Шучев, А. В. Крамской // Вестник Донского государственного технического универистета. — 2010. — Т. 10, №5 (48). — С. 693-699.

- Котлышев, Р. Р. Сварка трением с перемешиванием / Р. Р. Котлышев: моногр. — Ростов-на-Дону : Издательский центр ДГТУ, 2012. — 135 с.

- Покляцкий, А. Г. Сварка трением с перемешиванием -эффективный способ повышения эксплуатационных характеристик конструкций / А. Г. Покляцкий, А. Я. Ищенко, В. Е. Федорчук // Автоматическая сварка. — 2010. — № 4. — С. 45-50.

- Virendra Pratap Singh. Mechanical and microstructural properties evolutions of various alloys welded through cooling assisted friction-stir welding: A review / Virendra Pratap Singh, Surendra Kumar Patel, Basil Kuriachen // Intermetallics. — 2021. — Vol. 133. — P. 107122. https://doi.org/10.1016/jintermet.2021.107122

- Mrinal Sahu. Optimization of process parameters of friction stir welded joints of marine grade AA 5083 / Mrinal Sahu, Atanu Paul, Subhas Ganguly // Materials Today: Proceedings. 2021. - Vol. 44(2). — P. 2957-2962. https://doi.org/10.1016/j .matpr.2021.01.938

- Optimization of friction stir welding parameters during joining of AA3103 and AA7075 aluminium alloys using Taguchi method / Anil Raj, J. Pratap Kumar, Anil Melwin Rego [et al.] // Materials Today: Proceedings, 2021. https://doi.org/10.1016/j.matpr.2021.02.246

- Effects of cryogenic and annealing treatment on microstructure and properties of friction stir welded TA15 joints / Xianglai Xu, Xueping Ren, Hongliang Hou, Xian Luo // Materials Science & Engineering A. — 2021. — Vol. 804. — P. 140750. https://doi.org/10.1016/j.msea.2021.140750

- High-strength joint of nuclear-grade FeCrAl alloys achieved by friction stir welding and its strengthening mechanism / Yanying Hu, Yunqiang Zhao, Yongbing Peng [et al.] // Journal of Manufacturing Processes. — 2021. — Vol. 65. — P. 1-11. https://doi.org/10.1016/j.jmapro.2021.03.007

- An investigation of the impact of axial force on friction stir-welded AA5086/AA6063 on microstructure and mechanical properties butt joints / R. Ramamoorthi, K. P. Yuvaraj, C. Gokul [et al.] // Materials Today: Proceedings. — 2021. — Vol. 37 (2). — P. 3159-3163. https://doi.org/10.1016/j.matpr.2020.09.050

- Sucharitha, M. Experimental investigations on the effect of tool rotational speed on mechanical properties and microstructure of friction stir welded AZ31 Mg alloy / M. Sucharitha, B. Ravi Sankar, P. Umamaheswarrao // Materials Today: Proceedings, 2021. https://doi.org/10.1016/j.matpr.2020.11.788

- Kareem N. Salloomi. Coupled Eulerian-Lagrangian prediction of thermal and residual stress environments in dissimilar friction stir welding of aluminum alloys / Kareem N. Salloomi, Sanaa Al-Sumaidae // Journal of Advanced Joining Processes. — 2021. — Vol. 3. — P. 100052. https://doi.org/10.1016/j.jajp.2021.100052