Технология изготовления металлических сильфонов ротационной вытяжкой

Автор: Зубарев В.Ю., Корольков В.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В работе представлены исследования технологии изготовления стальных и медных сильфонов методом ротационной вытяжки. Моделируются траектории перемещения инструмента и меридиональная и окружная деформации.

Ротационная вытяжка, сильфон, потеря устойчивости пластического деформирования

Короткий адрес: https://sciup.org/148198940

IDR: 148198940 | УДК: 621.044

Текст научной статьи Технология изготовления металлических сильфонов ротационной вытяжкой

деталей. При потере устойчивости пластического деформирования возможно как возникновение недопустимых локальных утонений, т.е. неустойчивость пластического растяжения, за которым зачастую следует разрушение, так и образование гофр, т.е. неустойчивость пластического сжатия.

Основными факторами, влияющими на процесс получения стабильных качественных заготовок сильфонов ротационной вытяжкой без преднамеренного утонения, являются режимы обработки и геометрия инструмента. Из режимов обработки наиболее существенное влияние оказывает форма траектории движения давильного ролика. В связи с этим в настоящей работе проведено исследование различных форм траекторий движения инструмента на деформированное состояние и технологические отказы при РВ заготовок сильфонов с целью разработки рекомендаций по выбору оптимальных траекторий. Все прочие режимы обработки и геометрия инструмента при этом были фиксированы.

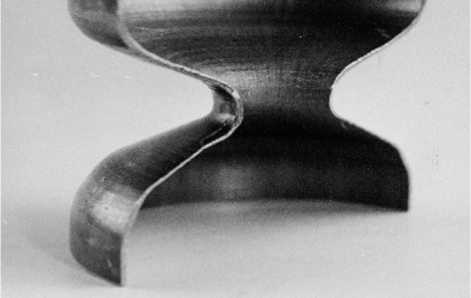

Экспериментальные исследования деформируемого состояния в процессе ротационной вытяжки деталей типа сильфонов проводили с использованием трубчатых заготовок постоянной толщины из меди М2 с внутренним диаметром D0=99 мм (рис. 1). Толщина заготовок варьировалась в диапазоне 0,52^1,57 мм. Все реализованные в экспериментах формы траекторий движения инструмента были условно разбиты на две группы. В первую группу были включены траектории, при реализации которых движение рабочего ролика осуществлялась параллельно оси симметрии заготовки. Вторую группу образуют траектории, в соответствие с которыми давильный ролик перемещается под углом к оси симметрии заготовки. В свою очередь, в каждой из двух указанных групп траекторий реализовывалась одна из следующих особенностей, связанная с набором (перемещением) материала в зону впадины:

-

- подтягивание материала (внедрение ролика) с одной стороны;

-

- попеременное подтягивание материала с двух сторон;

-

- углубление ролика сразу по всей ширине впадины;

-

- углубление ролика по части ширины впадин;

-

- подтягивание материала из жесткой зоны с возвратом ролика к месту начального внедрения;

-

- внедрение ролика перпендикулярно оси заготовки;

-

- внедрение ролика по криволинейной образующей.

Рис. 1. Экспериментальный образец после деформирования и разрезки

Разрушение происходит в точке наибольшего утонения, которое соответствует, как правило, наибольшей меридиональной деформации ε m . Почти во всех исследованных случаях меридиональная деформация по мере движения инструмента из жесткой зоны к центру впадины резко возрастает и достигает своего максимального значения у ее дна, вблизи которого со смещением на 2-3 мм и происходит наибольшее утонение, приводящее в большинстве случаев к разрывам. Окружная деформация плавно убывает от нуля до наименьшего своего значения у дна впадин, оставаясь во всех исследованных случаях по абсолютной величине меньше меридиональной. Причем отношение деформаций ε m / ε ϕ по абсолютной величине изменяется в интервале от 1,05 до 4,4 . По мере увеличения глубины впадины различие между абсолютными значениями деформаций уменьшается.

Анализ экспериментальных данных показывает, что лишь реализация траектории, относящаяся к первой группе форм траекторий, позволила получить деталь с заданной глубиной впадины h=34 мм без технологического отказа. Отношение деформаций при этом равно 1,37, что весьма близко к оптимальному отношению деформаций, равному 1,6, которое получилось в работе [3] при вытяжке гофров сильфона из стали 12Х18Н10Т. Кроме того, при реализации траекторий первой группы для большей части заготовок удалось сформировать впадины большей глубины, чем на заготовках, деформированных по траекториям второй группы. При одинаковой глубине впадин у заготовок, деформированных по траекториям первой группы, наблюдалась меньшая разнотолщинность, характеризуемая величиной C=h min /h 0 , где h min – минимальная толщина заготовки во впадине. При фиксированной глубине впадины максимальная меридиональная деформация ε m для большинства заготовок, полученных по траекториям первой группы больше, чем ε m для заготовок, деформированных по траекториям второй группы.

На основе анализа результатов модельного эксперимента разработан алгоритм расчета операций ротационного выдавливания деталей типа «сильфон» из трубчатой заготовки. Принято «кусочное» описание поверхности детали в виде отрезков прямых и дуг окружностей. Заготовка разбивается на элементы равной длины по внешней и внутренней поверхности (на каждой поверхности по n п элементов). Далее вычисляются координаты узлов элементов и записываются в массивы z 0 ( i ), x 0 ( i ) ( i ∈ [1, 2 n п ]). Здесь i < n п соответствует внутренней поверхности, а i > n п – наружной. В дальнейшем будем следить за этими материальными точками.

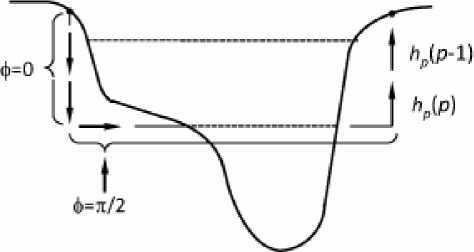

Введем понятие «фиктивная оправка», т.е. условно будем считать, что формообразование осуществляется на оправке, имеющей форму требуемой детали. При этом геометрия этой фиктивной оправки может изменяться в зависимости от номера прохода p. Геометрия оправки будет вычисляться перед проходом и записываться в массивы Zp(i), Xp(i), Rp(i). Геометрию промежуточных оправок p Считая, что после предыдущего прохода (p-1) известны номера узлов начала nz(j') и конца kz(j') контакта по зонам деформирования (j - номер зоны, отсчитывается последовательно от шпинделя станка), определим номера узлов, с которых будет начинаться - n(j), и оканчиваться - k(j), внедрение инструмента. Рассмотрим два возможных варианта: 1) Глубина прохода hp< AX, где AX - оставшаяся часть глубины впадины для данной зоны после предыдущего прохода; 2 - hp > AX. В первом случае проход p будет не последним, во втором случае - проход для данной зоны последний и выполняется по особо заданной траектории. Схема задания траектории показана на рис. 2. Т.е. траектории задаются отрезками прямых, от узла n(j) по уровню hp(p) глубины прохода вертикально вниз, далее горизонтально до узла k(j'). Форму описания траектории можно использовать прежнюю, т.е. задавать угол наклона элемента 3(i) относительно оси, перпендикулярно продольной оси детали Z. Рис. 2. Схема задания траектории Во втором случае (hp>AX) проход будем считать последним, если hp(p)<hpmax, где hpmax - максимальная глубина внедрения для последнего прохода. В противном случае принимаем глубину прохода для данной зоны (j) hpj>( p) = AX - Ahp max + Ahp min Рассчитаем меридиональную деформацию em. При вычислении em(i) будем отталкиваться от средней деформации e m по ручью сильфона. Приращение средней деформации на данном проходе определим по формуле: em = ln SL I Sp-1J где Sp и Sp _ 1 - длины по средней линии зо ны j между узлами nz(j') и kz(j') на данном (p) и предыдущем (p-1) проходах. Длину деформируемой зоны Sp на данном проходе вычислим, исходя из геометрии прохода. Но зона деформирования может быть больше, чем участок nz(j)-1-2-kz(j), по двум причинам. Во-первых, если геометрии оправок на проходах p-1 и p отличаются друг от друга. В этом случае будет иметь место деформирование материала за пределами этого участка до узла nz(j) и после узла kz(j), не находящегося в контакте с новой оправкой, и подтягивание его в зону деформирования. В этой ситуации необходимо Sp _ 1 и Sp рассчитывать в пределах nz(j')^kz(j'). Во-вторых, если для подтягивания материала используется раскатка, т.е. принудительное утонение материала на оправке, то по степени утонения цi вычисляем перемещаемую добавочную длину заготовки AS: e m = ln Sp V SJp -1 +A S J Окружная деформация еф вычисляется после расчета координат узлов после прохода по формуле еФ = ln () V z 0(i) J Деформация по толщине ez вычисляется из условия постоянства объема: ez eme9 Т.к. evи ez вычисляются в конце расчета, то требуется задать закон распределения лишь em. Сравнение графиков распределения деформаций по одной ветви впадины сильфона и уступу ступени показало их сходство. Поэтому используем закон распределения em , представленный в работе [4]. В связи с тем, что возможна значительная разнотолщинность детали, размер заготовки следует выбирать из условия постоянства объема: V з = V д (1 + к пр) , (6) где Vд- объем детали; кпр=0,04^0,1 - коэффициент, определяющий технологический припуск. Объем детали, если известен закон распределения толщин h(S), рассчитаем по формуле: ni Vд = Е Fihi i=1 , (7) где ni – число участков, а Fi – площадь поверхности участка детали. Если h(S) неизвестно, то приближенно рассчитываем объем детали по формуле ni Vд = 0,8h0 • Е Fi 1=1 , (8) где h0 - толщина заготовки. Длина заготовки рассчитывается по формуле Lз Vз п • D • ho

Список литературы Технология изготовления металлических сильфонов ротационной вытяжкой

- Добровольский, И.Г. Современная технология изготовления сильфонных заготовок//Металлургия. -Минск. -1990. -№24. -С.106-109.

- Томилов, Ф.Х. Экспериментальное исследование деформированного состояния и технологических отказов при ротационной вытяжке заготовок сильфонов/Ф.Х. Томилов, С.П. Попов, В.В. Смирнов, В.И. Корольков//Кузнечно-штамповочное производство. -1994. -№5. -С. 9-11.

- Петровский, В.В. Оптимальные условия деформирования трубной заготовки при вытяжке гофров сильфона//Расчеты на прочность. -М.: Машиностроение. -1990. -№31. -С. 176-182.

- Корольков, В.И. Моделирование деформированного состояния заготовки при ротационной вытяжке без преднамеренного утонения//Кузнечно-штамповочное производство. -2001. -№7. -С. 40-44.