Технология изготовления облицовок кумулятивных зарядов, обладающих повышенной пробивной способностью

Автор: Калашников В.В., Деморецкий Д.А., Трохин О.В., Рогожин П.В., Ненашев М.В., Нечаев И.В., Ганигин С.Ю., Хлыстова И.Е., Крылова М.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Новые конструкционные материалы и конверсионные технологии

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

В статье предложен новый способ изготовления облицовки кумулятивного заряда, позволяющий повысить пробивную способность изделий, приведены результаты расчетов на основе математического моделирования зарядов с двухслойными облицовками, изготовленными с применением детонационного способа напыления покрытий. Представлены результаты испытаний зарядов с облицовками, изготовленными предложенным способом, по пробитию стальных мишеней.

Кумулятивный заряд, кумулятивная облицовка, кумулятивная струя, детонационное покрытие

Короткий адрес: https://sciup.org/148199633

IDR: 148199633 | УДК: 662.21

Текст научной статьи Технология изготовления облицовок кумулятивных зарядов, обладающих повышенной пробивной способностью

Ганигин Сергей Юрьевич, кандидат технических наук, доцент кафедры «Технология твердых химических веществ»

Хлыстова Ирина Евгеньевна, студентка Крылова Мария Александровна, студентка способности также связывается с использованием КО из тугоплавких высокоплотных материалов (сплавы вольфрама, обедненный уран) [2]. Интересен кумулятивный заряд [3], у которого внутренний слой облицовки изготовлен из порошкового псевдосплава вольфрам-медь, полученного методом механического легирования.

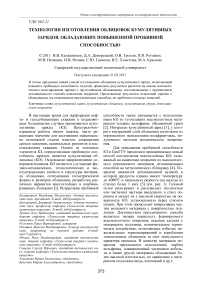

Для повышения пробивной способности КЗ в СамГТУ предложен принципиально новый способ изготовления многослойных КО, основанный на нанесении покрытия из высокоплотного порошкового материала детонационным способом на металлическую облицовку [4]. Покрытие наносится детонационной пушкой, в которой продукты взрыва имеют температуру до 40000С и начальную скорость (на выходе из ствола) более 1 км/с [5] (см. рис. 1). Газовый поток разогревает и расплавляет (полностью или частично) частицы введенного в ствол порошка и метает их с высокой скоростью на поверхность КО, установленную перед стволом пушки. При этом происходит микросварка частиц метаемого материала с поверхностью подложки. Достоинством предлагаемого способа являются: низкая пористость формируемого высокоплотного покрытия, высокая адгезия с материалом подложки, незначительное термическое воздействие, позволяющее избегать нежелательных термонапряжений и коробления тонкостенных облицовок за счет импульсного характера процесса. В качестве материала покрытия предлагается использовать карбид вольфрама, плакированный частицами кобальта, а также другие материалы обладающие более высокой плотностью, по сравнению с материалом подложки (медь, алюминий и др.).

Рис. 1. Схема нанесения покрытия на поверхность КО

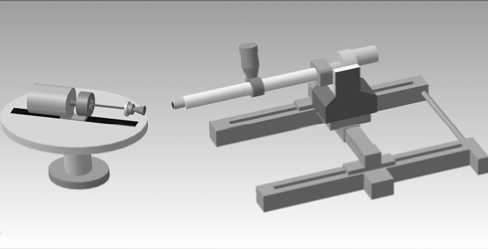

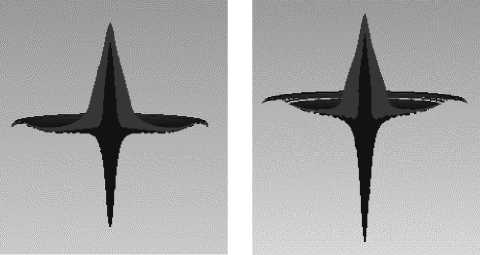

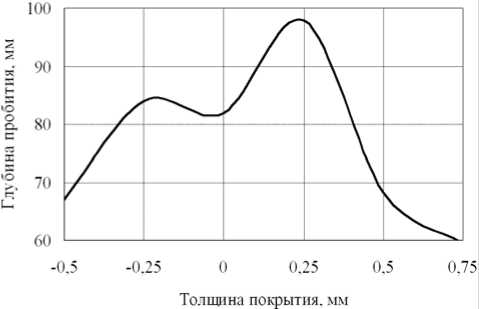

Выполнено математическое моделирование процессов формирования кумулятивной струи (КС) и пробития стальной преграды с применением двухслойных КО медь–карбид вольфрама. В качестве примера на рис. 2 представлен результат расчета формирования КС при использовании конической облицовки с покрытием, нанесенным на внутреннюю поверхность, а на рис. 3 – зависимость глубины пробития стальной мишени зарядом типа ЗПКС-80 от толщины слоя покрытия кумулятивной облицовки.

в) г)

Рис. 2. Формирование кумулятивной струи из многослойной КО в моменты времени: а) – 0 мкс; б) – 10 мкс; в) – 15 мкс; г) – 19 мкс

Рис. 3. Зависимость глубины пробития от толщины покрытия КО

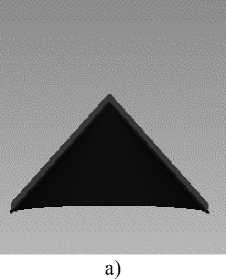

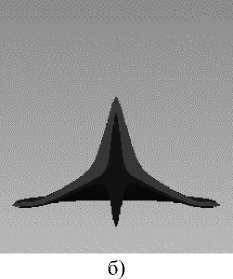

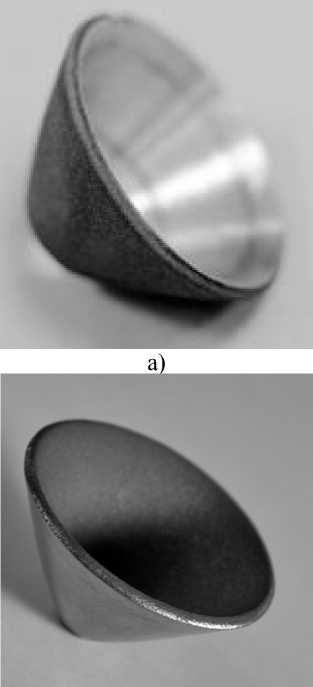

Расчеты показали возможность увеличения глубины пробития зарядов ЗПКС-80 на 2025% при нанесении покрытия на внутреннюю поверхность КО, при этом максимальная эффективность изделий наблюдается при толщине покрытия 0,20-0,25 мм. С применением предлагаемой технологии изготовлены опытные образцы КО (см. рис. 4) с толщиной покрытия 0,1-0,5 мм и заряды ЗПКС-80 с их использованием.

б)

Рис. 4. Внешний вид двухслойной КО ЗПКС-80: а) с напыленным внешним слоем, б) с напыленным внутренним слоем

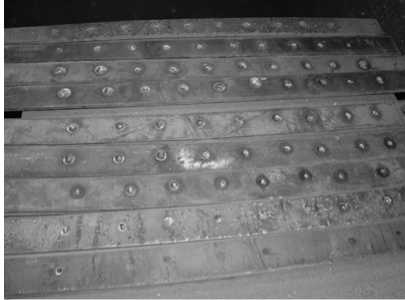

Напыление порошкового материала за счет газовой детонации производилось на специальной компьютеризованной детонационной установке. После подготовки и очищения поверхности осуществлялся процесс детонационного воздействия двухфазным газопорошковым потоком. Необходимая толщина поверхности достигалась серией последовательных выстрелов, причем облицовка во время напыления была закреплена в специальном манипуляторе и совершала возвратно-поступательное и вращательное движение относительно ствола установки. Как известно, для КО чрезвычайно важна однородность по толщине поверхности. Для нанесения детонационного покрытия выбрана управляющая программа, предназначенная для напыления изделий по спирали, что обеспечивает наилучшую равномерность покрытия. В качестве газообразного топлива для разгона и расплавления порошкового материала для формирования внутреннего слоя кумулятивной облицовки использовалась эквимолярная смесь ацетилена и кислорода, которая обладает требуемыми температурными характеристиками и обеспечивает восстановительную среду. Изготовленные опытные образцы взрывных устройств подверглись сравнительным испытаниям совместно со штатными изделиями. Испытания проводились совместно с ФКП «Чапаевский механический завод» по пробитию пакета стальных пластин (см. рис. 5).

а)

б)

Рис. 5. Испытания кумулятивных зарядов по пробитию пакета стальных пластин: а) – установка КЗ на мишени, б) – результат испытаний

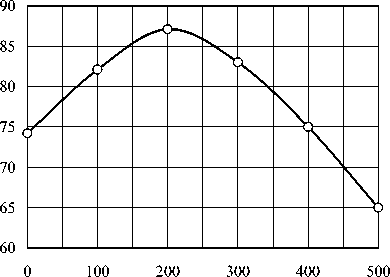

Результаты проведенных испытаний представлены на рис. 6 в виде графической зависимости средней глубины пробития от толщины покрытия КО. Из рис. 6 видно, что максимальная глубина пробития стальной мишени зарядом ЗПКС-80 соответствует толщине покрытия из карбида вольфрама толщиной 0,2 мм, при этом эффективность действия взрывных устройств увеличивается на 15 %, по сравнению со штатными изделиями.

Толщина покрытия, мкм

Рис. 6. Зависимость глубины пробития мишени от толщины покрытия

Теоретические исследования показывают возможность дальнейшего повышения пробивной способности КЗ. Дальнейшее совершенствование конструкции кумулятивной облицовки может быть связано с оптимизацией толщины и материала подложки, вида напыляемого материала, а также изготовлением КО с переменной толщиной покрытия по сечению, что обеспечит больший градиент скорости по длине формирующейся кумулятивной струи и, следовательно, более высокое значение глубины пробития.

Выводы:

-

- предложен новый способ изготовления многослойных КО, основанный на нанесении покрытия из высокоплотного порошкового материала детонационным способом на металлическую облицовку;

-

- выполнено математическое моделирование процессов формирования кумулятивной струи (КС) и пробития стальной преграды с применением двухслойных КО медь–карбид вольфрама. Расчеты показали возможность увеличения глубины пробития зарядов ЗПКС-80 на 2025% при нанесении покрытия на внутреннюю поверхность КО;

-

- с применением предложенной технологии изготовлены опытные образцы КО с толщиной покрытия 0,1-0,5 мм и заряды ЗПКС-80 на их основе. Сравнительные испытания изделий по пробитию пакета стальных пластин показали,

что эффективность действия взрывных устройств увеличивается на 15%, по сравнению со штатными образцами;

-

- дальнейшее повышение пробивной способности КЗ возможно путем оптимизации толщины и материала подложки, вида напыляемого материала, а также изготовлением КО с переменной толщиной покрытия по сечению, что обеспечит больший градиент скорости по длине формирующейся кумулятивной струи.

Работа выполнена в рамках реализации ФЦП “Научные и научно-педагогические кадры инновационной России” на 2009-2013 годы.

Список литературы Технология изготовления облицовок кумулятивных зарядов, обладающих повышенной пробивной способностью

- Физика взрыва/под ред. Л.П. Орленко. -изд. 3-е, переработанное. -в 2т., т.1. -М.: ФИЗМАТЛИТ, 2002. 832 с.

- Аттеков, А.В. Резка металлов взрывом/А.В. Аттеков, А.М. Гнускин и др. -М.: СИП РИА, 2000. 260 с.

- Пат. 2151362. Российская Федерация, МПК7 F 42 B 1/036. Кумулятивный заряд с биметаллической облицовкой и способ её изготовления/В.Г. Смеликов, В.М. Базилевич и др.; заявитель и патентообладатель ГНПП "Базальт". № 99109200/02; заявл. 23.04.99; опубл. 20.06.2000.

- Рогожин, П.В. Способ изготовления биметаллических облицовок кумулятивных зарядов, применяемых в перфораторах для вскрытия продуктивных нефтяных и газовых пластов//Металлургия и новые материалы. -Самара, 2010. С. 159-160.

- Ульяницкий, В.Ю. Опыт исследования и применения нанесения детонационных покрытий/В.Ю. Ульяницкий, А.А. Штерцер и др.//Известия Самарского научного центра РАН. 2010. Т. 12 (33), №1 (2). С. 569-575.