Технология изготовления обмоток электродвигателей с полым якорем на основе гибких печатных плат

Автор: Солдатов А.В., Афанасьев С.Н., Самсонов М.С.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 5 т.18, 2025 года.

Бесплатный доступ

В данной работе описана технология изготовления обмоток полого якоря на базе гибких печатных плат (ГПП) в качестве замены классических обмоток, выполненных из медного изолированного провода. Использование данной технологии влечет за собой существенное уменьшение трудоемкости и сроков изготовления конечного изделия. Особенность технологического процесса и оборудования при производстве печатных плат позволяет изготовить 72 обмотки в течение четырех рабочих смен с последующим ежедневным выпуском аналогичного объема.

Гибкие печатные платы, гальваническое наращивание меди, фоторезист, щелочное травление, фотолитография, плазменное травление, химическое меднение, гальваническая затяжка

Короткий адрес: https://sciup.org/146283152

IDR: 146283152 | УДК: 621.313.84

Текст научной статьи Технология изготовления обмоток электродвигателей с полым якорем на основе гибких печатных плат

Коллекторные двигатели постоянного тока с постоянными магнитами и полым якорем нашли широкое применение в следящих электроприводах ввиду небольшой массы относительно пазовых машин. Кроме того, данные двигатели обладают высоким коэффициентом полезного действия (КПД), небольшим энергопотреблением, хорошими динамическими характеристиками и малой электромеханической постоянной времени. Основной сложностью в производстве данных двигателей является изготовление полого якоря. Как правило, обмотка собирается из отдельных секций, концы которых последовательно припаиваются к коллекторным пластинам [1]. При создании обмотки довольно сложно равномерно разместить витки по окружности, что приводит к намотке витков с различной плотностью (зазором) и расположением. Это влечет за собой увеличение габаритных размеров обмотки и электродвигателя в целом. Кроме того, из-за отсутствия равномерности в обмотке возникают проблемы при балансировке полого якоря. Основную часть технологического процесса изготовления данного типа обмоток составляет ручной труд.

В работах [2–3] был рассмотрен способ изготовления обмотки, напечатанной на односторонней гибкой печатной плате с медным покрытием. Однако ни в одном из этих исследований не рассматривалась возможность изменения толщины проводящего слоя.

В данной работе предлагается использование гибкой печатной платы в качестве обмотки полого якоря с диаметром медного провода – 5 мм, на основании чего была разработана технология изготовления полых якорей на основе гибких печатных плат.

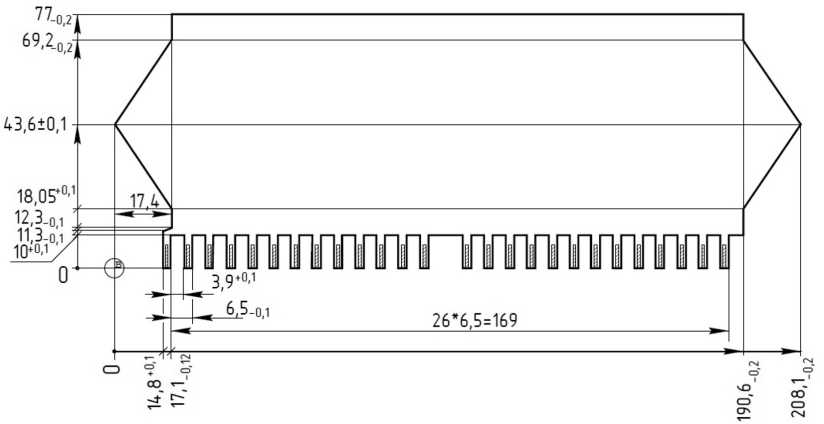

Чертеж разработанной обмотки представлен на рис. 1.

Отличительной особенностью изготовления гибких печатных плат (ГПП) в качестве обмотки электродвигателя является требуемая большая толщина (200 мкм) проводящего рисун- – 645 –

Рис. 1. Чертеж обмотки двигателя на основе гибкой печатной платы

Fig. 1. Motor winding drawing based on flexible printed circuit board

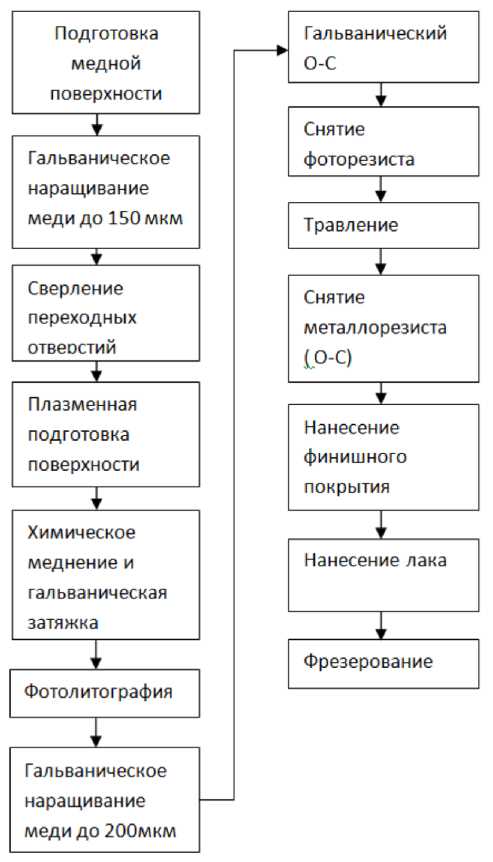

Рис. 2. Краткая блок-схема технологического процесса изготовления ГПП

Fig. 2. Brief block diagram of the technological process for manufacturing flexible printed circuit board

ка. Материала с такой толщиной базовой фольги не существует или он является редким с ограниченным выбором.

В связи с требуемым высоким профилем проводящего рисунка применение покрывной пленки и ее припрессовывание невозможно.

Кроме того, имеются свои особенности процесса в связи с малой толщиной диэлектрика.

Опираясь на вышеизложенное, был разработан оригинальный технологический процесс, краткая блок-схема которого представлена на рис. 2.

Базовым материалом послужил ламинат «Puralux AP 8525R 0.05 18/18». Подготовка поверхности меди базового материала производилась на конвейерной установке щеточной абразивной зачистки. Этот процесс необходим для удаления окислов, загрязнений, консервирующих покрытий и создания микрошероховатостей.

Затем производится гальваническое наращивание меди для увеличения толщины до 150 мкм. Пластичность основного слоя меди, полученного гальваническим способом, ~23 %, что полностью обеспечивает необходимые радиусы изгиба для использо- вания платы в качестве обмотки. Требуется специальная оснастка для завешивания, чтобы исключить повреждения заготовки.

После наращивания меди необходимо сделать переходные отверстия. Для этого происходит подбор (изменение) режимов сверления для станков с ЧПУ. Были подобраны режимы согласно рекомендациям производителя материала.

Далее происходит подготовка поверхности к металлизации (плазменное травление). Данная операция производится в установке плазменного травления в среде кислорода, азота, фреона и гелия. Данный процесс обеспечивает достаточную смачиваемость полиимида «Puralux» и не затравливает его как перманганатная обработка.

Следующий процесс – химическое меднение и гальваническая затяжка. Так как данный материал имеет толщину менее 0,8 мм, необходимо использование специальной оснастки (рамка из нержавеющей стали для фиксации заготовок по периметру) при завешивании в химикогальваническую линию. Так как линия оснащена эжекторами, качанием, вибрацией и бампин-гом, такие заготовки деформируются и срываются с подвесок.

Этап фотолитографии включает в себя химическую подготовку поверхности меди. Нанесение сухого пленочного фоторезиста на ламинаторе горячим методом. Прямое экспонирование фоторезиста. Gerber-файлы должны учитывать результирующую толщину меди и компенсировать боковой подтрав (ширина проводников должна быть увеличена на 150 мкм). Проявление фоторезиста для удаления незадубленных участков.

Затем происходит повторный процесс гальванического наращивания меди для увеличения толщины до 200 мкм.

Следующий процесс – гальваническое осаждение сплава «олово-свинец» в качестве ме-таллорезиста при травлении. В данной операции необходим контроль толщины покрытия (не менее 12 мкм) для исключения дефектов при последующем травлении.

Процесс снятия фоторезиста требует использования жесткого спутника при проходе по конвейерной машине снятия фоторезиста.

В процессе щелочного травления выполнен подбор режимов (скорость конвейера и количество проходов) для обеспечения заданной ширины проводников с оптимальным фактором травления. Процесс требует использования жесткого спутника при проходе по конвейерной машине травления.

Процесс снятия металлорезиста «олово-свинец» также требует использования жесткого спутника при проходе по конвейерной машине снятия фоторезиста.

При нанесении финишного покрытия «ENIG» необходима дополнительная фиксация заготовки в корзине для завешивания.

В качестве финишной изоляции использован лак «ВЛ-931 ГОСТ10402–63». Данный лак обладает достаточной пластичностью после высыхания для обеспечения необходимого изгиба. Наносится классическим методом.

Заключительный процесс – фрезерование. Особенность заключается в подборе (изменении) режимов фрезерования для станков с ЧПУ. Были выбраны режимы согласно рекомендациям производителя материала. Необходимо использовать двухзаходные фрезы для исключения образования заусенцев.

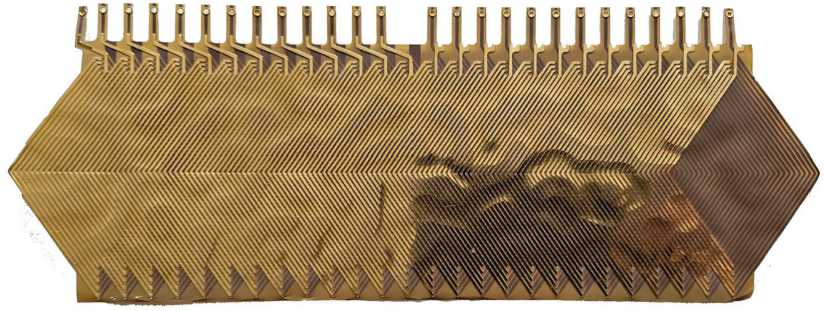

Рис. 3. Образец обмотки на основе гибкой печатной платы

Fig. 3. Sample winding based on flexible printed circuit board

После разработки и отладки технологического процесса были изготовлены образцы гибких печатных плат в качестве обмотки полого якоря. Изготовленный образец представлен на рис. 3.

Заключение

Использование данной технологии изготовлении обмоток полого якоря двигателя позволяет:

-

– существенно уменьшить трудоемкость и время изготовления конечного изделия. Особенность технологического процесса и оборудования при производстве печатных плат позволяет изготовить 72 обмотки в течение 4 рабочих смен с последующим ежедневным выпуском аналогичного объема;

-

– минимизировать вероятность возникновения межвитковых замыканий, так как конструктивно выполнен зазор между проводниками витков. В классическом исполнении за данный дефект отвечает изолирующий лак;

-

– повысить точность изготовления, снизить неоднородность и повысить коэффициент заполнения секций обмотки [4];

-

– существенно сократить массу двигателя, так как данная обмотка не нуждается в заливке.