Технология экологически безопасной утилизации отработанных смазочных масел

Автор: Маркелов А.В., Калаева С.З., Волков Д.В., Цховребов Э.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Экология - технические науки

Статья в выпуске: 1 т.27, 2025 года.

Бесплатный доступ

Проблемы предупреждения техногенного загрязнения природной среды отработанными смазочными маслами носят актуальный характер. В статье проанализированы категории смазочных материалов, мировая динамика базовых масел. Проанализированы стандарты смазочных масел с сохранением ресурсов и улучшенной совместимостью для защиты двигателей. Рассмотрен состав свежего и отработанного смазочного масла. Систематизированы способы и технологии утилизации отработанного смазочного масла, обосновано, что наиболее эффективной технологией для обеспечения экологической безопасности территорий служит мембранная регенерация. Проработана дальнейшая программа исследований, связанных с технологиями регенерации рассматриваемых отходов на территории региона. Предложенные в настоящей работе методы утилизации (регенерации) отработанных смазочных масел могут быть адаптированы при создании комплексной системы обращения с опасными производственными отходами, направленной на предупреждение техногенных чрезвычайных ситуаций и их неблагоприятных экологических последствий.

Техногенная опасность, отработанное смазочное масло, утилизация, регенерация, мембранный метод, экологическая безопасность, техногенные отходы, чрезвычайные ситуации, экологические последствия

Короткий адрес: https://sciup.org/148330938

IDR: 148330938 | УДК: 502.504 | DOI: 10.37313/1990-5378-2025-27-1-185-191

Текст научной статьи Технология экологически безопасной утилизации отработанных смазочных масел

Среди ключевых методов предупреждения износа деталей на автотранспорте, можно выделить эффективный подбор жидкостей, которые обеспечивают снижение трения в узлах автомобильной техники - смазочных материалов. Смазки имеют большое значение для многочисленных механизмов, в частности транспортных средств, поскольку уменьшают трение, изнашивание деталей, увеличивая эффективность их функционирования. Однако в процессе использования качество смазочных материалов снижается вследствие окисления и разложения по причине высокотемпературного воздействия, при этом происходит образование взвешенных твердых и жидких частиц и ухудшение свойств смазки.

Отработанные смазочные материалы способны оказывать отрицательное влияние на экологическую безопасность. Следствием сжигания горючего поршневыми двигателями внутреннего сгорания (ДВС) является загрязнение атмосферного воздуха вредными веществами. При этом в ДВС потери энергии механического типа среди прочего вызваны затратами на работу насоса и трением. Энергозатраты на преодоление трения составляют примерно 12% топливной энергии [1]. Основная доля энергетических затрат связана с трением в ДВС, при работе подшипников и поршневых колец, что составляет около 48% всех механических потерь [2].

ИСТОРИЯ ВОПРОСА

На кафедре охраны труда и природы Ярославского государственного технического университета в течение нескольких десятков лет разрабатываются новые технологии утилизации промышленных отходов. В последнее время в регионе обращается внимание на необходимость поиска экологиче-

ски безопасных технологий утилизации (регенерации) отработанных смазочных масел, несоблюдение экологических и санитарных требований при обращении с которыми создает повышенную опасность для природной среды Ярославской области и здоровья населения региона. Выявляются случаи слива таких отработанных нефтепродуктов в канализационные сети, в водные объекты, на почву. Это создает угрозы возникновения чрезвычайных ситуаций техногенного характера с необратимыми последствиями для природной среды.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Материалами для проведения исследований послужили собственные многолетние результаты исследований, а также труды ученых и специалистов, опубликованные результаты научно-исследовательских работ в области обращения с отходами нефтепродуктов, нефтешламами, технологий их утилизации (регенерации), предупреждения и анализа экологических угроз. мониторинга и прогнозирования опасных техногенных событий и процессов, ведущих к возникновению техногенных чрезвычайных ситуаций.

Методы исследования базируются на системном анализе различных событий, факторов, процессов, причинно-следственных связей в области изучения предмета, объекта и контекста научного исследования, численных исследованиях по результатам анализа полученных данных, сопоставительном анализе.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ

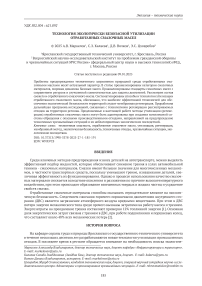

В 2023 году в пятёрку стран с мощностью производства базовых масел более 1 млн тонн/год вошли: Китай– 12,4, США– 10,7, Южная Корея– 5,9, Сингапур– 2,6, Россия– 2,4 3]. В России производится около 280 тысяч тонн масел второй и третьей групп. Главным производителем является «Лукойл» (рис.1), обладающий наибольшими мощностями и многообразием выпускаемой продукции. «Башнефть» и «Роснефть» производят исключительно смазочные масла первой группы, а «Газпром нефть» может изготавливать все 3 вида масел.

-

■ Лукойл

-

■ Славнеф т ь

-

■ Башнефт ь

-

■ Роснефт ь

-

■ Газпром н ефть

-

■ Татвнеф т ь

Рисунок 1 – Структура компаний по мощности производства базовых масел в России

Fig. 1 – The structure of companies by base oil production capacity in Russia

При этом, по данным на 2023 год, выход отработанного масла составляет около 2 млн. тонн, а на переработку направляется не более 40-50% от общего его количества. При этом аналогичный показатель в Европейских странах может достигать 100% [3].

В зависимости от состава масла разделяют на три группы: синтетические, полусинтетические и минеральные, а по выполняемым функциям они бывают моторными (предназначенными для ДВС) и трансмиссионными (для трансмиссии и зубчатых передач).

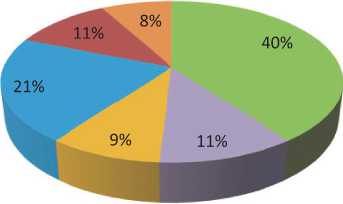

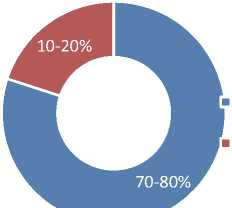

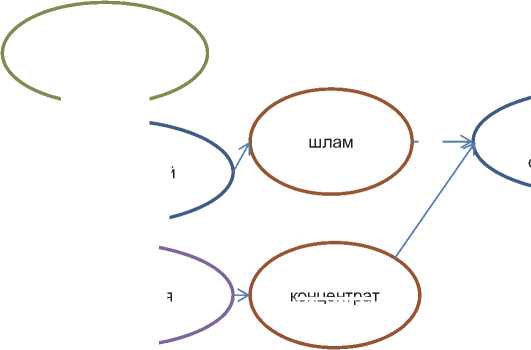

Состав свежего/отработанного смазочного масла[4-6] показан на рис. 2.

После отработки моторное масло имеет в своём составе: топливо (от 5 до 10%), шлам (менее 1%), воду (от 10 до 20%), использованные присадки (от 10 до 20%), а также неповреждённое базовое масло (от 70 до 75%). Последнее может быть восстановлено, путём регенерации с помощью передовых научных и технических методов [7].

Процесс переработки заключается в извлечении вредных соединений из отработки с помощью фильтрации, центрифугирования, осаждения, обезвоживания и термообработки, чтобы восстановить первоначальные свойства масла. Регенерация предполагает физическое разделение отработанного материала на масло, воду и твёрдые частицы, что позволяет получить продукт, близкий к исходному.

В ходе очистки отработанное масло проходит этапы обработки, такие как дегидратация, очистка от загрязнителей и примесей, обработка серной кислотой, глиной, экстракция масла растворителем, гидрогенизация. Данные процессы могут комбинироваться.

Загрязнения, среди которых металлические частицы и химические соединения, выпадающие в осадок при дистилляционных процессах, пригодны как составляющие материала для производства

смазочное масло добавки

а)

■ топливо

■ смазочное масло

■ вода

■ отработанные добавки

■ шлам

Рисунок 2 – Состав смазочного масла: а) – свежее, б) – отработанное Fig. 2 – The composition of the lubricating oil: a) – fresh, b) – used

асфальта или дорожного основания. При этом часть остаточных веществ, такие как шлам, кислая смолка и вода, пригодны для технических нужд или дальнейшей обработке.

Экспериментально установлено, что н-бутиловый спирт обеспечивает наиболее высокое качество продукта на выходе, при максимально возможном исключение шлама, следующими по эффективности за ним идут н-гексан (С6Н14), нефтяной (петролейный) эфир (C7H7BrMg), 1-гексанол (С6Н14О), четырёххлористый углерод (CCl4) и ацетон [8]. Было выявлено, что при протекании адсорбции глина, фильтрующие свойства которой активировались при помощи кислоты, позволяла получить на выходе очищенный смазочный материал достаточно высокого качества. В результате дальнейших исследований по очищению отработанного масла комбинацией методов адсорбции и обработки состава кислотой, были также выявлена высокая эффективность применения муравьиной кислоты при использовании её совместно с очисткой глиной, что значительно повысило качественные характеристики полученного смазочного масла.

Очищение смазочного материала от частиц металла, как правило, происходит в сочетании с применением дополнительных способов очистки, таких, как дегидратация масла, отстаивание, декантация, экстракция с применением растворителя или кислоты, а также адсорбция. Существует ряд способов, применяя которые можно качественно удалить металлические частицы из отработанного масла. Исследованиями доказано [9] способность углеродных наноадсорбентов обеспечивать качественное удаление определённых металлических частиц. Кроме высоких адсорбционных характеристик, в частности большой ёмкости, адсорбенты на основе наноматериалов отличаются повышенной скоростью протекания реакции и процессов восстановления. В то же время углеродные наноадсорбенты иногда теряют свои способности по завершению процесса адсорбции, и их полное восстановление после взаимодействия с раствором становится невозможным. Однако, разработанные новейшие адсорбенты в комбинации с усовершенствованными способами извлечения адсорбента из обрабатываемого раствора способствуют расширению области их применения, в том числе для очистки отработанных масел от металлических частиц.

Наиболее эффективным способ очистки отработанного масла является фотокаталитическая реакция. Благодаря практическим исследованиям [10] было обнаружено, что гетероструктурирован-ные нановолокна оксида титана(IV) и оксида олова(IV) демонстрируют достаточно большую скорость разложения 3,7-бисдиметиламинофенотиазин хлорида(C16H18ClN3S), родамина B(C28H31ClN2O3) и 4-хлорфенола(C6H5ClO) в эксперименте фотокатализа. При этом экпериментально выявлено, что комбинация применения углеродных нано(C-)точек и оксида вольфрама(VI)(WO3) обеспечивают в результате повышенную эффективность реакции фотокатализа и высокую возможностью вторичной переработки с удалением родамина B путём фотокатализа.

В Европе различные способы получили широкое применение в процессе очистки отработанного смазочного материала, включая гидрообработку, экстракцию с применением растворителя, комбинированную перегонку под вакуумом, метод комбинированного испарения с использованием тонких плёнок совмещённые с технологией гидропроцесса (в частности гидрофинишинг), кроме вышеперечисленного гидрофинишинг и комбинированная технология деасфальтирования термическим способом [11].

Тем не менее применение общих методов сопряжено со значительными материальными затратами на эксплуатацию, а также потерями большого количества энергии. Кроме этого, традиционные способы очистки отработанных масел от разнообразных загрязнителей характеризуются рядом отрицательных аспектов, таких как недостаточно высокий процент масла на выходе, повышенная сложность их применения, а также возможность образование вредных для окружающей природной среды отходов.

Кислотность моторных масел - один из ключевых факторов, непосредственно влияющих на качество продукта. Обычно в отработанном масле излишняя кислотность устраняется с помощью применения таких адсорбентов, как силикатный гель и его комбинация с окислами алюминия, ак- тивированная глина, активированный уголь и его комбинированное применение с порошком на основе оксид кремния(IV), оксид и нитрид кремния, порошок на основе хитозана, побочные продукты синтеза этина (ацетилена). Также используются адсорбирующие соединения имеющих органическую, в основном растительную природу, таких как порошок на основе яичной скорлупы, скорлупы грецкого ореха.

Среди достаточно большого списка возможных адсорбирующих веществ, высокое качество и наиболее заметное улучшение физические характеристики при восстановлении отработанного смазочного масла продемонстрировал активированный и модифицированный бентонит [12]. Применение данного материала позволило значительно снизить кислотность отработанного масла до 2,9 миллиграмм гидроксида калия на грамм, данный уровень сравним с аналогичным показателем у нового смазочного масла, составляющего 2,4. Однако, даже учитывая, что многие распространённые адсорбенты достаточно эффективны в понижении кислотности отработанного масла, работа над повышением адсорбционных характеристик, применяемых для этого процесса материалов продолжается.

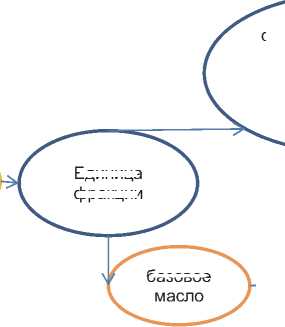

Мембранные технологии получили широкое применение во многих отраслях, среди которых технологии водоочистки, в том числе стоков, очистка воздуха, энергетика, медицина, химическая и пищевая промышленность, а также многие другие. Высокая эффективность позволяет данному методу успешно выдерживать конкуренцию со стороны других давно прижившихся технологий очистки. Во многом она обеспечивается благодаря следующим особенностям: низким энергозатратам, возможности простого и быстрого увеличения ресурсов и общесистемной производительности, относительно малой себестоимости, повышенной селективности, возможности создания щадящих условий в рабочем пространстве и совместимости с многими альтернативными технологиями (рис.3).

шлам

Периодическое вытеснение смазочного масла

Отходы смазочных масел

Мембранная фильтрационная установка

Блок предварительной обработки

Продукт (Пермеат)

концентрат

базовое масло

Единица фракции

Рисунок 3 – Схема очистки отработанных смазочных масел мембранным методом Fig. 3 – The scheme of cleaning spent lubricating oils by the membrane method

добавки

соединения с низким содержанием летучих веществ (топливо, растворитель)

новое смазочное масло

Повышение эффективности процесса восстановления базового масла из отработанного с применением метода мембранной очистки представляется перспективным альтернативным подходом к решению этой проблемы [13,14].

При рассмотрении процесса регенерации отработанных масел, отдельное внимание стоит уделить металлическим загрязнителям, что содержатся в отработке в форме взвешенных частиц и взаимодействуют с длинными цепочками предельных углеводородов. Их максимальное удаление играет важную роль для полноценной регенерации базового масла. В процессе восстановления отработанных смазочных материалов применяются мембранные технологии различного типа [15], такие как мембраны на основе термопласта (полиэфирсульфона), фторопласта (поливинилиденфто- рида), полимера акрилонитрила (полиакрилонитрила), полиимида, а также керамические. Очистка отработанного смазочного материала при помощи мембран позволяет обеспечить удаление пыли и частиц металла, улучшая показатели текучести масла и повышая температурный предел, при котором масляные пары вступают в реакцию с воздухом, создавая с ним смесь. Применение в процессе регенерации отработанных масел с использованием мембран на основе неорганики обеспечивает более эффективное исключение твёрдых загрязнителей. Экспериментально доказано [16], что очистка отработки мембранным методом позволяет обеспечивать более качественное очищение материала (от 55 до 75 %) по сравнению со способами, применявшимися до него.

Согласно последним исследованиям [17] выявлено, что характеристики отработанных масел оказывают заметное влияние на эффективность функционирования мембран. Понижение уровня вязкости смазочного масла может рассматриваться как один из путей усиления его потока. В процессе экспериментов у смазочного масла искусственно уменьшали уровень его вязкости, применяя для этих целей сжатый до 18 мегапаскалей углекислый газ. В ходе данного исследования применялись многоканальные мембраны с керамической основой, имевшие молекулярномассовую отсечку в 300 килодальтон и разности давлений по обеим сторонам мембраны в 1 мегапаскаль [17]. При соблюдении близких к оптимальным показателей температура (80°C) и скорость (6 м/с) поперечного потока удалось добиться потока в 15,6 кг/м2ч [17]. Кроме свойств смазочного материала, значительную роль при оценке функционирования мембран играет такой показатель, как режим осуществления фильтрации, непосредственно влияющий на уровень производительности фильтра, через который проходит отработанное масло.

Отталкивающая способность и уровень проницаемости мембраны влияют на эффективность процесса фильтрации и могут иметь заметные различия у разных смазочных масел, а также значительно меняться при повышении уровня загрязнителей, изменении температуры, давления и ряда прочих показателей. Повышение гидрофобности мембраны может повысить её разделяющую способность во время очистки отработанных масел. Изучение этого свойства является перспективным направлением в области усовершенствования технологии мембранной очистки отработанных масел.

Полученный результаты исследований могут использоваться в рамках разработанной Э.С Цхов-ребовым концептуального подхода к прогнозированию и моделированию техногенных угроз, вызванных негативным воздействием опасных отходов на компоненты природной среды [18-20].

ВЫВОДЫ

Проблемы экологической безопасности применения смазочных материалов неотделимы от утилизации смазочных масел, которые в настоящее время являются одними из наиболее распространенных техногенных отходов, негативно влияющих на все объекты окружающей среды атмосферу, почву и водные ресурсы.

Отходы смазочных материалов имеют достаточно большой класс опасности ввиду наличия в них высокотоксичных загрязнителей, процент которых нарастает по мере использования масла. Данные загрязнители образуются во время истощения и разложения присадок, физического износа ряда трущихся элементов двигателя, к тому же этот процесс может дополнительно усугубляться под воздействием среды.

Если вместо переработки или повторной очистки отработанное смазочное масло утилизировать на суше и в водоемах и сжигать ненадлежащим образом для отопления, это вызовет серьезные экологические проблемы. Для повышения качества утилизации смазочных материалов и снижения опасности ухудшения экологической ситуации наиболее подходящим решением является повторное очищение отработанных масел с последующим получением из них базовых смазочных масел и других побочных продуктов. Хотя данный процесс требует только около трети всех энергозатрат в сравнении с очисткой необходимой при обработке нефти для того, чтобы произвести эквивалентное количество нового масла, существующие технологические возможности всё ещё включают несколько этапов, что делает их относительно дорогостоящими из-за загрязнения вторичного типа и достаточно большой себестоимости энергии.

Мембранная технология отработанных смазочных масел обеспечивает непрерывность процесса с малыми энергозатратами относительно аналогичных показателей традиционных методов очистки смазочного материала.

Дальнейшее развитие данной технологии позволит нивелировать отрицательные стороны традиционных способов утилизации отработанных масел, такие как угроза загрязнения вторичного типа, повышенная сложность процесса и относительно большие материальные затраты, а также откроет новые возможности для повышения качественных характеристик базового смазочного масла после его регенерации.

Такие разработки уже не один год ведутся в Ярославском государственном техническом университете, по их окончании результаты будут опубликованы в открытом доступе.