Технология металлургии и металлообработки на территории Нижнего Приангарья в Средние века: опыт экспериментально-трасологических исследований

Автор: Князева Елена Владимировна

Журнал: Вестник Новосибирского государственного университета. Серия: История, филология @historyphilology

Рубрика: История и теория науки, новые методы исследований

Статья в выпуске: 5 т.10, 2011 года.

Бесплатный доступ

В статье представлены результаты экспериментально-трасологических исследований технологии металлургии и металлообработки на основе изучения археологических материалов средневековых поселений Нижнего Приангарья. Автором дается характеристика основных производственных этапов металлургии и металлообработки, а также реконструируются способы использования каменных орудий труда в конкретных операциях, составляющих эти этапы. Основным критерием для подобной реконструкции послужили конкретные виды следов износа, зафиксированные на каменных артефактах.

Нижнее приангарье, средневековье, поселенческие комплексы, металлургия и металлообработка, каменные орудия труда, экспериментально-трасологические исследования

Короткий адрес: https://sciup.org/14737491

IDR: 14737491 | УДК: 903.211.1

Текст научной статьи Технология металлургии и металлообработки на территории Нижнего Приангарья в Средние века: опыт экспериментально-трасологических исследований

В средневековье металлургия и металлообработка являлись одной из важнейших составляющих хозяйственной деятельности человека на территории Нижнего Приангарья. Культурные слои поселенческих комплексов изобилуют следами железоплавильного производства: фрагментами горнов разных конструкций, шлаками и фрагментами криц [Гладилин, 1978; Васильевский и др., 1988]. Встречаются и готовые железные изделия: как правило, ножи, наконечники стрел, тесла, хотя они и немногочисленны [Гладилин, 1978; Фокин, 2009]. Все это говорит о том, что средневековое население на ангарских берегах плавило железную руду и изготавливало необходимые металлические предметы.

В данном контексте особое значение занимает проблема используемых технологий металлургии и металлообработки, следы которых находят археологи. Для подобных исследований в отечественной науке, начиная с середины ХХ в., активно используется метод металлографии. Он позволяет реконструировать процесс изготовления каждого металлического предмета. В результате на территории Северной Евразии в средневековье были зафиксированы такие этапы и приемы кузнечного производства, как свободная ковка железа и стали, цементация, кузнечная сварка и иные [Колчин, 1953; Леньков, 1974; Зиняков, 1988; Семыкин, 1996]. Однако эти данные связаны с металлообработкой на конкретном поселении достаточно опосредовано, поскольку тот или иной металлический предмет мог быть изготовлен в любом другом месте.

Становится ясным, что исследование производственных процессов и хозяйственной деятельности на конкретных поселениях невозможно без изучения всего комплекса орудийного набора, которым располагал человек. Значительную часть его в средние века составляют каменные орудия, проблема использования которых в поздние эпохи все чаще затрагивается исследователями [Кунгуров, 2008; Бычкова и др., 2008; Се-нотрусова, 2008].

Решение данной проблемы стало возможным только с развитием направления экспериментально-трасологических исследований каменных орудий. Уже первые подобные работы выявили ряд хозяйственных отраслей, в которых они могли использоваться, в том числе в металлургическом производстве [Зеленый Яр…, 2005; Korobkova et al., 2008; Князева и др., 2010; Мандрыка, Князева, 2011]. В ходе этих исследований были отмечены основные особенности следообразования на орудиях, связанных с металлургией и металлообработкой, а также некоторые связи форм и размеров орудий с отдельными технологическими операциями.

В течение полевого сезона 2010 г. на базе археологической экспедиции Сибирского федерального университета (г. Красноярск) автором была организована экспериментальная площадка по изучению каменных орудий средневековья. В ходе работы были поставлены эксперименты по изучению отдельных технологических аспектов на основе местного сырья, в том числе касающиеся металлургии. В частности, изучались эффективность использования каменных орудий и особенности следообразования при дроблении и разбивании необогащенной руды, измельчении и растирании обогащенной руды, а также при абразивной обработке металлических изделий – расточке и подправке металлических лезвий. Это позволило создать коллекцию эталонных орудий, изучить характер и особенности образования следов износа в результате различных производственных операций, а также сравнить данные следы износа со следами на орудиях средневековья. Данная статья является обобщением результатов экспериментов и трасологических исследований материалов средневековых поселений Нижнего Приангарья Проспихинская Шивера I и IV.

Поселение Проспихинская Шивера I находится в 8 км выше плотины Богучанской ГЭС на 20-метровой террасе правого берега р. Ангары в 2,5 км выше устья р. Коды, в

8,2 км северо-западнее пос. Проспихино, в створе Проспихинской шиверы. Памятник однослойный, содержит материалы развитого средневековья. Комплекс Проспихинская шивера IV находится на 15-метровой террасе правого берега р. Ангары в 1 км выше устья р. Коды, в 9,2 км северо-западнее пос. Проспихино. Второй культурный слой комплекса содержит поселенческие материалы того же времени. Оба объекта входят в состав ансамбля археологических памятников Шивера Проспихино и содержат близкие по характеру материалы: следы металлургического производства, большую коллекцию керамики, различные фаунистические остатки и каменные орудия [Манд-рыка, Сенотрусова, 2008]. Экспериментально-трасологический анализ последних позволил выявить целый ряд производственных операций, связанных с металлургией и металлообработкой, начиная с этапа подготовки руды к плавке и заканчивая подправкой затупившихся в ходе использования лезвий железных орудий [Князева и др., 2010; Мандрыка, Князева, 2011].

Первый этап металлургического производства связан с добычей и подготовкой руды к плавке. Добыча руды на территории Сибири еще с эпохи начального знакомства человека с металлами происходила с помощью специальных каменных орудий: кайл, молотов, рудодробилок и клиньев [Розен, 1983]. Подобные орудия были зафиксированы исследователями и на месторождениях цветного металла, и в местах залежей железных руд [Сунчугашев, 1969; 1979].

Исследования горнодобывающих орудий, проведенные трасологами, позволили выделить следы износа разного типа. На кайлах для добычи медной руды наблюдаются следы изнашивания «в виде заглажен-ности и линейных следов, имеющих направление параллельное вертикальной оси. Они свидетельствуют также и о том, что обрабатываемая порода была мягче их» [Семенов, 1969. С. 7]. Другой тип следов был зафиксирован В. В. Килейниковым при исследовании орудий для более твердого рудного материала: «Кромка лезвия забита, бугриста, на ее отдельных участках, а также на прилегающих к кромке боковых сторонах фиксируются тонкие риски. В процессе разборки месторождения кайлами могла не только производиться работа по рудному материалу, но и отбиваться более мяг- кая порода, сопутствующая руде» [1984. С. 112].

Среди поселенческих материалов средневековья Нижнего Приангарья нам известно только одно орудие, по своим морфологическим и трасологическим характеристикам относящееся к кайлам. Это предмет подпрямоугольной формы из крупнозернистой породы из второго поселенческого слоя комплекса Проспихинская Шивера IV. Лезвие выпуклое, слегка скошено в сторону, оформлено грубыми крупными сколами. Кромка его интенсивно забита от соприкосновения с твердым материалом. Размеры орудия составляют 8,6 × 23,3 × 5,4 см, вес 1830 г [Князева и др., 2010. С. 185. Рис. 1–4].

Рудодробильные молоты предназначены для раскалывания и дробления больших рудных конкреций для удобства дальнейшего обогащения руды [Колчин, 1953; Зиня-ков, 1988; Малолетко и др., 1983]. Следы износа на таких молотах характеризуются свидетельствами ударного действия по твердому неэластичному материалу: выбоинами, трещинами, шероховатой поверхностью высокого рельефа [Семенов, 1969. С. 7], так называемой глубокой забитостью [Килейников, 1984. С. 112]. Определенной технологической необходимостью, в данном случае, считается достаточно большой вес таких орудий: от 0,8 до 3 кг [Там же]. В целом экспериментальные исследования процесса дробления необогащенной руды ручными каменными молотами (вес 650–2 100 г) показали их достаточную эффективность. Следы утилизации в виде одиночных выбоин и забитостей образуются в первые минуты работы. В дальнейшем, по прошествии получаса, рабочая поверхность превращается в общий монолит неровной забитости, изобилующий многочисленными выбоинами, накладывающимися друг на друга.

Интересно, что среди изученных нами материалов поселенческих слоев Проспи-хинской Шиверы I и IV данный тип орудий тесно связан с другими функциональными типами для обработки руды и кричного железа, поскольку характерные для него следы износа часто располагаются рядом со следами, оставшимися от ковки крицы, либо сопутствуют следам растирания уже обогащенной руды. Среди таких орудий можно назвать обломок каменной кувалды для ковки (вес 1 200 г), который, кроме всего про- чего, сохраняет следы забитости с глубокими выщерблинами [Князева и др., 2010]. К ним также относятся терочники для обогащенной руды на крупнозернистых гальках подовальной или пирамидальной форм (весом 740–850 г). Выступающие торцы и боковые грани орудий интенсивно изношены в ходе раскалывания необогащенной руды.

Только одно орудие, происходящее с поселения Проспихинская Шивера I, использовалось, исключительно, как молот для дробления руды. Это крупнозернистая галька пирамидальной формы, овальная в сечении, размерами 6,0 × 8,5 × 9,4 см и весом 840 г. В отличие от вышеописанных орудий, которые изношены интенсивно, данный предмет имеет среднюю степень износа, что говорит об относительно недолгом его использовании.

Согласно этнографическим данным, следующей технологической операцией (после добычи и дробления руды на небольшие конкреции) было ее обогащение. Якуты, по описаниям В. Д. Стрелова, добытую руду обжигают на кострах, «очищают от камней и земли, толкут в порошок, просеивают сквозь особые сита с мелкой решеткою из тонких прутьев и уже после этого приступают к выплавке железа в печах» [1928. С. 53]. Подобная ситуация прослеживается и на средневековых поселениях Нижнего Приангарья, где измельчение руды в порошок происходило с помощью пестов и терочников. Оба типа орудий выполняли одну функцию – дробление и растирание обогащенной руды. Но они отличаются по форме и имеют разный характер износа.

Песты являются орудиями активного действия, поэтому в качестве них, как правило, использовались удлиненные гальки подпрямоугольной или грушевидной формы со слегка расширенным торцом, без предварительной обработки. Орудия удобно ложатся в руку и имеют небольшой вес. Образующиеся на таких пестах следы утилизации были изучены и описаны еще В. В. Ки-лейниковым: «Чередование ударных и терочных действий наложило отпечаток на микрокартину изнашивания орудий. Рабочие плоскости несут следы забитости, но они менее рельефны, чем у рудодробильных молотов, так как и применяемое усилие при ударе у пестов меньше, и последующее терочное действие сглаживает, нивелирует рабочую поверхность. На стертых участках пестов обнаруживаются короткие линейные следы, свидетельствующие о разнонаправленном движении орудий. Характерной чертой пестов для дробления и растирания руды является четкая ограниченность широких торцевых участков, возникшая от длительного устойчивого положения орудия относительно терочной плиты» [1984. С. 113]. Такой же характер следов был получен нами в ходе экспериментов. Он присущ и пестам, найденным в средневековом поселенческом слое Проспихинской Шиверы IV. Предметы имеют грушевидную форму, размеры варьируются от 6,9 × 9,2 × 6,8 до 5,6 × 11,3 × 4,3 см, а вес от 660 до 720 г. Однако данная категория орудий немногочисленна.

Более широко на указанных поселениях распространены так называемые терочники. В литературе их относят к орудиям пассивного действия [Шаровская, 1994]. Обычно это касается терочных плит, которые часто встречаются в южных районах Северной Евразии. Следы износа на таких орудиях С. А. Семенов характеризовал следующим образом: «Важной особенностью следов изнашивания на поверхности орудий для размалывания руды является их своеобразная фактура. Это не царапины, а крупные борозды, пунктирно расположенные в сочетании с цепочкой выступов, придающие изношенным плоскостям характер гофрированной поверхности. Образование такой фактуры следов объясняется абразивными свойствами рудных минералов и неравномерной твердостью камня» [1969. С. 8]. В. В. Килейников отмечал, что признаки сработанности на терочных плитах (забитость, перекрытая шлифовкой) идентичны характеру износа, наблюдаемому на широких торцах пестов для дробления и растирания руды [1984. С. 113].

Н. А. Кононенко, проведя экспериментально-трасологические исследования дальневосточных материалов раннего железного века, выделила два вида следов на терочниках для обработки руды. Первый тип идентичен следам, описанным С. А. Семеновым. Такие орудия, по мнению исследовательницы, использовались для начального этапа растирания руды. Второй тип износа представляет собой «ярко выраженные линейные следы в виде тонких глубоких рисок, перпендикулярных длинной оси орудия; шероховатая, слегка пришлифованная рабочая поверхность; четко локализованный рабочий участок, площадь которого варьирует в пределах 3–27 кв. см» [1982. С. 214]. Такие следы образовывались в результате вторичного растирания обогащенной руды для получения однородной порошкообразной массы.

И С. А. Семенов, и Н. А. Кононенко, на основе изученных ими материалов, отметили важную технологическую особенность, возникшую в эпоху палеометалла и характеризующую поздние эпохи. Следы утилизации на всех орудиях терочного действия, использовавшихся для органических и неорганических материалов, характеризуют фронтальные прямолинейные движения «вперед-назад» в отличие от каменного века, когда растирание минеральных и растительных веществ осуществлялось круговращательными движениями [Семенов, 1969; Кононенко, 1982].

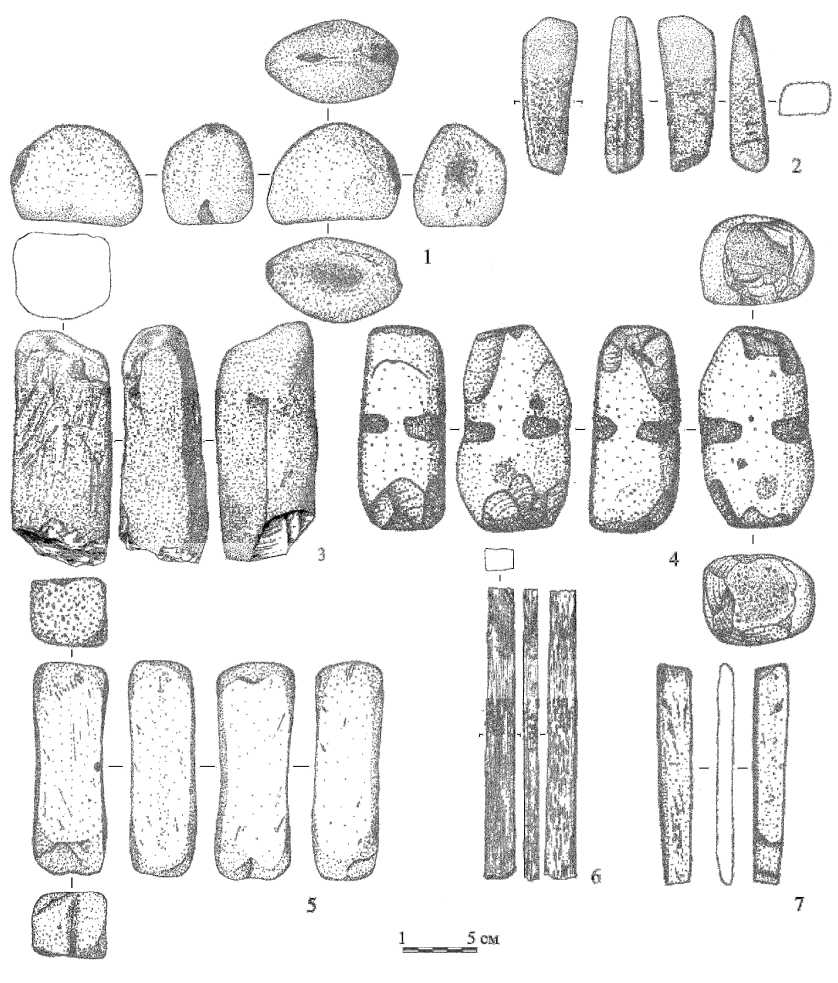

В результате экспериментально-трасологического изучения терочников со средневековых поселений Проспихинская Шивера I и IV описанных выше видов следов обнаружено не было. Данные орудия здесь представляют собой крупнозернистые гальки овальной либо подтреугольной формы, подпрямоугольного или подквадратного сечения, размерами от 6,1 × 8,9 × 7,4 до 10,0 × 13,8 × 6,4 см, весом от 740 до 2 400 г. При этом, если массивные экземпляры являлись пассивными орудиями, то терочники поменьше совмещали пассивные и активные действия. В качестве основ для растирания использовались широкие плоские поверхности орудий, которые сохраняют общую за-тертость поверхности, многочисленные точечные вдавления, разнонаправленные риски и царапины. Износ часто столь интенсивен, что на поверхностях наблюдаются образовавшиеся в ходе долгой работы округлые углубления. Площадь износа варьируется от 37 до 83 кв. см. Один и тот же предмет нередко сохраняет две-три плоскости с подобным износом. Выступающие участки торцов и граней таких предметов также использовались для растирания руды и на них сохранились следы утилизации, идентичные следам на пестах (см. рис., 1 ).

В целом фиксируемый нами характер следов износа на терочниках не позволяет говорить о фронтальных прямолинейных движениях «вперед-назад». Точечные вдав-

Каменные орудия со средневековых поселений Нижнего Приангарья:

1 - терочник (основная функция) и молоток (вспомогательная функция) для обработки руды; 2 , 3 , 7 - гладилки для горячей обработки железа; 4 - молот для горячей ковки железа; 5 - точильный камень; 6 - оселок

( 1 , 7 - Проспихинская Шивера I; 2-6 - Проспихинская Шивера IV)

ления, разнонаправленные царапины и риски, а также образование углубления на плоскости свидетельствуют о поступательных круговращательных движениях в ходе работы, что является важным технологическим отличием в производственных процессах на средневековых поселениях южнотаежной зоны Средней Сибири.

Далее обогащенная и измельченная руда вместе с углем загружалась в сыродутный горн, где производился процесс плавки. Дальнейший этап обработки металла связан с кузнечным производством, следы которого нам удалось зафиксировать экспериментально-трасологическим методом.

По свидетельствам металлографов в средневековье население Сибири достигло высокого мастерства в обработке металла. Основой технологии являлась свободная кузнечная горячая ковка [Хоанг Ван Кхоан,

1974], суть которой заключается в горячей обработке металлов, когда от ударов или давления изменяются геометрические размеры заготовки (с помощью сдавливания металла с двух сторон наковальней и инструментом) [Шапиро, 1967].

Начинался процесс кузнечного производства с того, что полученную в ходе плавки крицу вынимали из горна и проковывали с целью удаления шлаковых включений [Хоанг Ван Кхоан, 1974; Малолетко и др., 1983; Семыкин, 1996]. Кроме свободной ковки, использовалась вытяжка (или протяжка), при которой заготовка увеличивалась в длину за счет уменьшения ее поперечного сечения. Данная операция проводится молотом, при этом заготовка после каждого удара поворачивается на 90°. Близка к этой операции так называемая разгонка, в результате которой заготовка увеличивается не в длину, а в ширину. В современном кузнечном производстве разгонку производят не молотом, а специальным инструментом – раскаткой, имеющей вытянутые очертания, плоскую или округлую форму. После вытяжки и разгонки поверхность заготовки выравнивается гладилками, которые также используются для окончательного выравнивания поверхности изделий [Хоанг Ван Кхоан, 1974; Зиняков, 1997; Шапиро, 1967].

Древнее население Сибири также активно применяло сварку в ходе изготовления металлических изделий [Хоанг Ван Кхоан, 1974; Леньков, 1974]. Так называется процесс неразъемного соединения нагретых кусков металла с применением внешнего давления. Чтобы получить хорошую сварку, сваренное место необходимо проковать ударами молотка [Шапиро, 1967].

Существование данных производственных операций подразумевало не только наличие искусных навыков кузнечного дела у населения эпохи железа, но и большого набора различных инструментов. Однако количество обнаруженных на сибирских памятниках кузнечных орудий – железных молотов, наковален, зубил и т. п., как правило, весьма ограничено [Зиняков, 1988; 1997]. Связано это, в первую очередь, с высокой ценностью подобных орудий. Однако при огромном количестве фиксируемых археологически площадок металлургии и металлообработки на поселениях и вне них, все же подобный аргумент не выглядит удовлетворительным. В середине XX в. ведущий русский специалист-металлограф Б. А. Шрамко предполагал использование каменных орудий в процессе металлообработки [1969]. Но их идентификация и изучение стали возможными лишь после рождения и развития трасологии неметаллических орудий труда поздних эпох.

Среди каменных орудий кузнечного производства, в первую очередь, выделяются молоты для ковки горячего металла, не раз фиксируемые среди поздних находок на берегах Ангары [Гладилин, 1978]. Здесь следует отметить орудие на крупнозернистой гальке овальной формы, подчетырехугольной в сечении, найденное в поселенческом слое Проспихинской Шиверы IV. Поперек четырех граней проходят желобки, выполненные техникой пикетажа – они служили для крепления орудия к рукояти. Оба торца интенсивно забиты, уплощены и замяты, сохраняют точечные вдавления и следы шлаковых всплесков. Размеры орудия составляют 7,4 × 13,2 × 5,8 см, вес 1 240 г (см. рис., 4 ). Массивность молота и характер износа позволяют предположить его использование в качестве молота для проковки крицы.

Подобный износ сохраняет и другой предмет, зафиксированный на том же поселении. Он представляет собой обломок кувалды из крупной гальки. Кувалда раскололась на месте перевязи и частично сохраняет следы желобка, выполненного для этой цели техникой пикетажа [Князева и др., 2010]. Рабочая поверхность характеризуется сильной выполощенностью, стертостью и мелкими точечными вдавлениями, что свидетельствует об использовании орудия для ковки металла. Кроме того, на поверхности сохраняются следы окалины и шлаковых включений. Размеры обломка 8,6 × 14,1 × 6,2 см, вес 1 200 г.

Другой вид кузнечных орудий представлен так называемыми гладилками. В трасологии так принято называть каменные предметы, сохраняющие сильную заполи-ровку, общую заглаженность плоскостей, металлическую окалину и группы параллельных линейных следов. Функциональное назначение этих предметов обычно определяют раскаткой листового металла и выравниванием поверхности металлического изделия после ковки [Килейников, 1984; Korobkova et al., 2008].

Среди зафиксированных нами гладилок выделяются предметы уплощенной брускообразной формы на гальках и песчаниках разной зернистости, а также предметы, выполненные из фрагментов крупнозернистых валунов с помощью грубой оббивки. Размеры их колеблются от 3,7 × 11,8 × 2,3 до 6,4 × 15,4 × 5,7 см, вес от 210 до 1 240 г (см. рис., 2 , 3 , 7 ). Часть подобных предметов уже была опубликована [Князева и др., 2010]. Из новых находок следует отметить мелкозернистую гальку уплощенной подпрямоугольной формы, подпрямоугольную в сечении (см. рис., 3 ). Торец предмета был обработан несколькими сколами. Одна из широких плоскостей орудия сохраняет затертость поверхности, многочисленные линейные следы и царапины, располагающиеся, в основном, параллельно или по диагонали относительно продольной оси предмета. Следы металлической окалины захватывают не только данную плоскость, но и прилегающие боковые и торцовые участки. Следы крепления орудия в рукоять не фиксируются. Размеры орудия 6,4 × 15,4 × 5,7 см, вес 1 240 г.

Наиболее многочисленный функциональный тип орудий для обработки металлических изделий, найденных на указанных средневековых поселениях, составляют точильные камни и оселки. Использовались они для расточки, направки и заточки металлических лезвий и поверхностей. По форме, характеру следов и используемому сырью орудия можно разделить на несколько групп.

К первому виду точильных камней следует отнести массивные предметы из мелкозернистого песчаника (см. рис., 5 ). Они имеют подпрямоугольную форму, подпрямоугольное или подквадратное сечение. Следы утилизации на них фиксируются на широких плоскостях, зерна песчаника на которых пришлифованы и заполированы. Иногда интенсивно сработанные участки выположены. Линейные следы на таких предметах фиксируются редко. Функциональное назначение, вероятно, следует определить как расточка металлических предметов. Размеры орудий варьируются от 5,3 × 8,1 × 2,3 до 8,6 × 14,5 × 4,0 см.

Второй вид точильных камней выполнен на крупно- и мелкозернистых песчаниках уплощенной брускообразной формы небольших размеров [Князева и др., 2010].

Одна или две широкие плоскости орудий характеризуются общей затертостью и за-глаженностью. Линейные следы и царапины располагаются либо поперек, но чаще вдоль продольной оси изделия. Иногда на интенсивно изношенных орудиях фиксируется металлический блеск. Использовался данный вид орудий для заточки и подправки металлических лезвий. Размеры их составляют от 2,5 × 6,9 × 1,8 до 3,4 × 8,3 × 1,4 см.

Оселки на длинных узких сланцевых плитках характеризуют третий вид орудий (см. рис., 6 ). Поверхности их интенсивно заглажены и заполированы, сохраняют продольные линейные следы. Очень часто такие орудия еще и интенсивно залощены от вероятного соприкосновения с одеждой. Подобный характер следов может объясняться использованием данных орудий для подправки металлических лезвий на бытовом уровне. Размеры таких плиточек колеблются от 3,3 × 7,1 × 1,4 до 2,2 × 12,8 × 0,9 см.

Таким образом, на средневековых поселениях Нижнего Приангарья фиксируются все этапы металлообработки: металлургическое и кузнечное производства, а также бытовое использование металлических предметов. Каждый из этих этапов находит отражение в определенном наборе каменных орудий, обслуживавших то или иное производство. Бесспорно, выделенный ряд предметов, использовавшийся, например, в кузнечном деле, не является исчерпывающим. Кроме описанных типов орудий, должны были быть и иные – клещи, зубила и т. п., изготавливавшиеся из металла. Из этого можно сделать вывод, что основной набор кузнечных инструментов, которые мы находим на поселениях крайне редко, был металлическим и очень ценным. Фиксируемые же нами каменные орудия являлись неким вспомогательным инструментарием, который после использования оставался на месте непосредственного производства. Иные этапы металлообработки представлены весьма широким рядом предметов, представляющих собой различные функциональные типы и характеризующих отдельные производственные операции.

В целом экспериментально-трасологическое изучение каменных орудий металлообработки позволяет нам реконструировать неизвестные ранее особенности технологии данной хозяйственной отрасли, существовавшей на территории Средней Сибири в средневековье.

TECHNOLOGY OF METALLURGY AND METAL TREATMENT

ON TERRITORY OF UNDERCURRENT ANGARA IN MIDDLE AGES:

EXPERIENCE OF EXPERIMENTAL AND TRACEOLOGICAL INVESTIGATIONS