Технология нанесения антиэрозионных покрытий на элементы конструкций космических аппаратов

Автор: Михеев А.Е., Гирн А.В., Вахтеев Е.В., Михеев А.А., Евкин И.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 (30), 2010 года.

Бесплатный доступ

Проведено нанесение защитного покрытия микродуговым оксидированием на алюминиевую фольгу марки АД, отработаны режимы получения защитного покрытия из оксида алюминия. Выполнены тестовые испытания образцов покрытия на воздействие факторов эксплуатации.

Антиэрозионные покрытия, микродуговое оксидирование, тестовые испытания

Короткий адрес: https://sciup.org/148176272

IDR: 148176272 | УДК: 629.78.002.3

Текст научной статьи Технология нанесения антиэрозионных покрытий на элементы конструкций космических аппаратов

Обеспечение конкурентоспособности современных высокоорбитальных космических аппаратов (КА) связи на мировом рынке требует снижения их стоимости и повышения надежности при длительной эксплуатации.

Одним из факторов, влияющих на надежность КА, является эрозионное воздействие плазмы стационарных плазменных двигателей (СПД) на элементы конструкции. Предварительная оценка эрозионно-загрязняющего воздействия плазмы, генерируемой стационарными плазменными двигателями, на поверхности платформы «Эк-спресс-1000Н», показала, что данное воздействие может оказать существенное дестабилизирующее воздействие на функционирование платформы [1].

Для минимизации дестабилизирующего воздействия плазмы СПД на элементы конструкций КА необходимо на их внешних поверхностях применять материалы с высокой стойкостью к воздействию направленного потока ионов ксенона.

В данной работе предлагается защищать элементы конструкции КА, попадающие под действие плазмы СПД тонкой (до 100 мкм) алюминиевой фольгой с антиэрози-онным покрытием, что приемлемо и по весовым характеристикам. К веществам, обладающим наибольшей стойкостью к воздействию струи плазмы инертных газов (аргона, ксенона), относятся оксиды, в частности Аl2О3, для нанесения которого предлагается использовать метод микродугового оксидирования (МДО) [2; 3].

По предварительным оценкам для обеспечения работоспособности КА свыше 15 лет необходимо обеспечить толщину покрытия не менее 30 мкм.

Для проведения экспериментальных исследований были изготовлены образцы защитного покрытия МДО. Исследования проводились на установке МДО-3, источник питания которой позволяет осуществлять независимую регулировку анодной и катодной составляющих тока и одновременно стабилизировать средние величины этих токов, что существенно упрощает проведение процесса МДО и ведет к улучшению качества получаемых покрытий. Диапазон регулируемых напряжений источника до 1 000 В; диапазон регулируемых плотностей токов до 50 А/дм2; погрешность стабилизации тока до 5 %.

В качестве подложки использовались образцы фольги АД размерами 160 Ч 130 мм и толщиной 100 мкм. Мик-родуговое оксидирование образцов проводили в слабощелочных водных электролитах следующих составов:

№ 1 – NaOH (5 г/л) + Na2SiO3 (10 г/л),

№ 2 – КОН (5 г/л) + Na2SiO3 (10 г/л).

Покрытия формировали при различных соотношении Iк / Iа от 0,6 до 1,4, плотностях тока в диапазоне от 10 до 40 А/дм2, в течение 10…60 мин. Толщину покрытий контролировали толщиномером ТТ260 и на поперечных шлифах при помощи оптического микроскопа. Микроструктуру защитного покрытия, нанесенного МДО, изучали с использованием металлографического исследовательского комплекса SIAM на базе оптического микроскопа ЛабоМет И2.

Металлографический анализ показал, что покрытие состоит из двух слоев:

– внешнего пористого слоя, состоящего из смеси оксидов Аl2О3 + SiO2;

– твердого слоя, примыкающего к металлу и содержащего, преимущественно оксид алюминия двух модификаций г-Аl2О3 и б-Аl2О3.

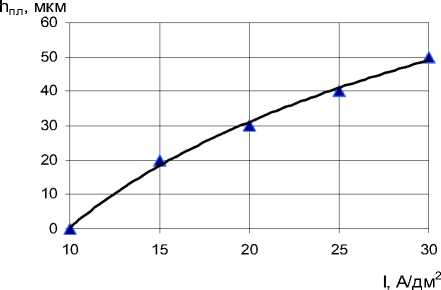

Зависимость толщины плотного слоя покрытия ( h пл) от плотности тока представлена на рис. 1.

Рис. 1. Зависимость толщины плотного слоя покрытия из фольги АД от плотности тока при соотношении Ik / Iа = 1,3

Общая толщина покрытия складывается из толщины твердого (внутреннего) и наружного слоев, причем при высоких значениях плотности тока закономерно соотношение: h т / h общ = (0,5…0,6).

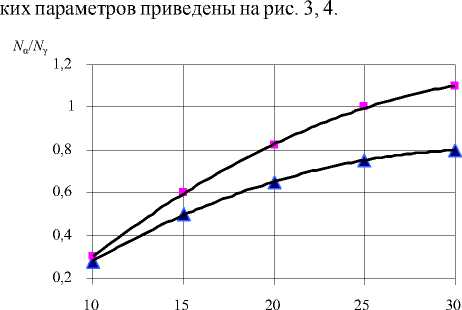

С ростом плотности тока наблюдается увеличение твердости оксидного слоя защитных покрытий. Увеличение твердости покрытий с ростом плотности тока происходит за счет повышения содержания модификации б-Аl2О3 в покрытии, что подтверждает график изменения количественного соотношения фазовых составляющих покрытия (рис. 2).

Это говорит о том, что катодная составляющая тока приводит к повышению температуры в канале пробоя. При уменьшении соотношения Ik / Iа до 1 и более, микротвердость покрытия снижается.

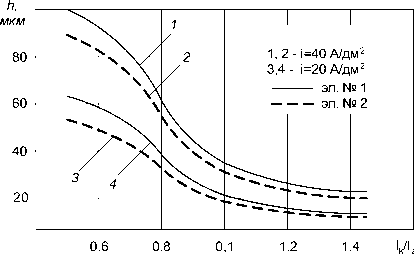

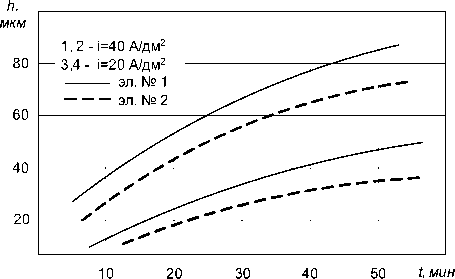

Выявлено, что оптимальными режимами получения защитных покрытий являются режимы обработки в электролите № 1, при высоких плотностях тока (более 20 А/дм2), и соотношении анодной и катодной составляющей тока менее 1. Оптимальное время обработки от 30 до 45 мин. Результаты исследований по оптимизации технологичес-

I , A/дм2

Рис. 2. Зависимость количественного соотношения N a и N y фазовых составляющих Аl2О3 покрытия от плотности тока:

– I k / I a = 1,0; – I k / I a = 1,3

Рис. 3. Изменение толщины МДО-покрытия в зависимости от соотношения катодной и анодной со ставляющей токов (время обработки t = 30 мин)

Рис. 4. Изменение толщины МДО-покрытия в зависимости от времени обработки при Ik / Ia = 0,8

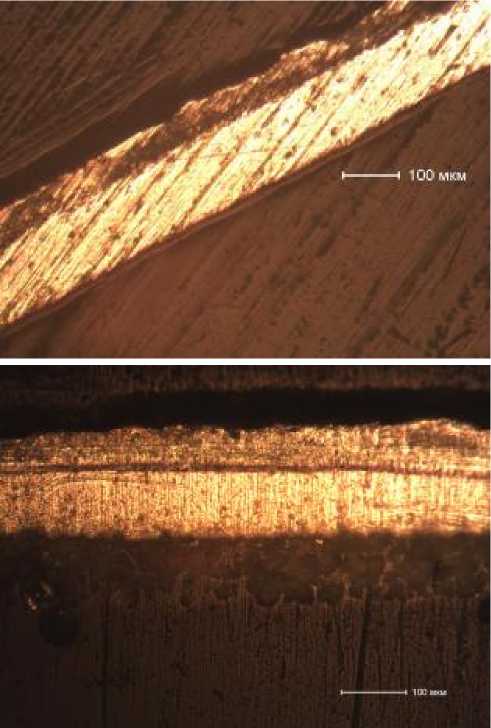

Исследование микроструктуры защитного покрытия показало, что соотношение катодной и анодной составляющих тока оказывает существенное влияние на структуру защитного покрытия. При соотношении катодной и анодной составляющей тока более 1 ( Ik / Iа > 1) покрытие имеет монолитную структуру (рис. 5).

Для проведения испытаний защитных покрытий на воздействие факторов хранения и эксплуатации были из- готовлены образцы защитного покрытия из алюминиевой фольги АД по ГОСТ 4784–97 с МДО поверхности размером не менее 100 х 100 мм.

Защитные покрытия подверглись следующим видам испытаний:

-

– цикличному сгибанию на диаметре 20 мм;

-

– ускоренным климатическим испытаниям (УКИ);

-

– радиационному воздействию;

-

– термоциклированию.

Рис. 5. Поперечные шлифы фольги АД с МДО-покрытием

Перед УКИ образцы защитных покрытий были подвергнуты циклическому сгибанию по боковой поверхности цилиндра, диаметром 20 мм и последующему разгибанию в плоскость. Количество циклов 50. Внешний вид покрытий после воздействия не изменился.

Измерение терморадиационных коэффициентов поглощения солнечной радиации As и степени черноты En проводилось в соответствии с ОСТ92-0909-69. Измерение коэффициента Аs проводилось фотометром ФМ-59М, коэффициента Еn – терморадиометором ТРМ-И. В качестве образца сравнения при измерении коэффициента Аs защитного покрытия с МДО использовали образец АД с анодным оксидированием, Аs = 0,47.

Измерение поверхностного сопротивления проводилось на тераомметре Е6-13А с использованием электрода из резины, обернутого оловянной фольгой. Толщина фольги 0,02 мм. Площадь электрода 20 х 20 мм. Давление на образец при измерении 0,01 МПа, напряжение 100 В. Погрешность измерения не более 5 %.

Осмотр внешнего вида образцов проводился визуально. При визуальном осмотре контролировалось наличие трещин, отслоений покрытия, сохранение цвета.

Результаты измерения характеристик образцов показали, что As образцов с покрытием составляет 0,53…0,36 и зависит от режимов обработки, En – составляет от 0,8…0,33.

Значение коэффициентов As и En образцов защитных покрытий после испытаний изменились незначительно. Изменения коэффициентов находятся в пределах погрешности измерений прибора ТРМ-И. Отношение As/En составляет более 0,5, что соответствует требованиям, предъявляемым к материалам для КА.

Сопротивление поверхности составляет 7,1-107... 8,6 - 107 Ом/м. Величина поверхностного электрического сопротивления после испытаний незначительно увеличилась на отдельных образцах. Внешний вид образцов после испытаний не изменился.

Испытания на радиационное воздействие проводились на электронном ускорителе ЭЛУ-4 в НИИ интроскопии. Образцы облучались электронами в среде азота до поглощенной дозы 6∙108 рад. Средняя энергия электронов в плоскости размещения образцов – 4 МэВ, средняя плотность потока электронов 4,2∙1010 см–2с–1.

Испытание на воздействие термоциклов проводилось в вакуумной камере УКГ-1000, при остаточном давлении не более 5 - 10-6 мм рт. ст. Образцы располагались на термостоле, сверху закрывались ЭВТИ. Нагрев и охлаждение осуществлялись за счет теплового контакта и радиационного излучения с поверхности термостола. Нагрев термостола осуществлялся лампами типа КГ-127-1000, а охлаждение – жидким азотом. Скорость нагрева-охлаждения составляла от 5 до 10о в минуту. Излучение от ламп на поверхность образцов не попадало. Температура контролировалась с помощью датчиков температуры типа «термометры платиновые ТП 018-03». Выдержка при крайних температурах в течение 10 мин. Термоциклирование проводилось в диапазоне температур от -150 ° С до +170 ° С в количестве 100 циклов.

Образцы защитных покрытий из алюминиевой фольги АД по ГОСТ 4784–97 с оксидным слоем, нанесенным МДО, выдержали испытания на воздействие радиации дозой 6∙108 рад и последующего воздействия 100 термоциклов в вакууме в диапазоне температур от –150 до 170 °С .

Также были проведены испытания защитных покрытий на стойкость к воздействию плазмы. Для обеспечения равного воздействия плазмы на испытываемые образцы, из каждого из образцов 100 х 100 мм вырезались по три образца размером 30 х 30 мм и укладывались в зоне облучения в шахматном порядке. После воздействия плазмы у образцов алюминиевой фольги с микродуго-вым оксидированием поверхности внешний вид остался без изменений. Измерение толщины защитных покры- тий производили контактным способом с использованием многооборотного индикатора.

При визуальном осмотре у образцов алюминиевой фольги с микродуговым оксидированием поверхности внешний вид не изменился. Также в процессе проведения испытаний контролировали толщину подложки из алюминиевой фольги АД, в исходном состоянии имеющей толщину 100 мкм. В процессе воздействия плазмы толщина алюминиевой фольги АД уменьшилась на 3 мкм.

Таким образом, изменение оптических коэффициентов As и En образцов алюминиевой фольги с МДО поверхности после воздействия плазмы изменились незначительно, величина изменения коэффициентов находится в пределах погрешности измерений приборов ФМ-59 и ТРМ-И. Отношение As/En составляет более 0,5, что соответствует необходимым требованиям.

Приведенные результаты испытания защитных покрытий из алюминиевой фольги АД по ГОСТ 4784–97 с оксидным слоем, нанесенным МДО на воздействие плазмы, имитирующей плазму СПД, в вакуумной камере установки АРМ НТП-2, позволяют сделать следующие выводы:

-

1. Измерение коэффициентов As и En образцов алюминиевых фольг с микродуговым оксидированием поверхности до и после воздействии плазмы показало незначительное изменение коэффициентов, величина изменения коэффициентов находится в пределах погрешности измерительных приборов. Отношение As/En составляет более 0,5, что соответствует необходимым требованиям.

-

2. В ходе облучения процентное уменьшение массы образцов составило 0,32…0,25 %.

-

3. Изменение толщины образцов составило 1…3 мкм.

Таким образом, образцы из алюминиевой фольги с оксидным покрытием, нанесенным МДО, являются стойкими к воздействию плазмы, изготовленные по технологическому процессу с выбранными оптимальными технологическими режимами.

На основании полученных результатов по воздействию плазмы, выбран состав защитного покрытия из алюминиевой фольги АД по ГОСТ 4784–97 с оксидным слоем, нанесенным МДО.