Технология нанесения защитных покрытий на поршневые кольца дизельных двигателей

Автор: Зубрилина Елена Михайловна, Чеха Татьяна Александровна, Добычин Михаил Васильевич, Кравченко Игорь Николаевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (86) т.16, 2016 года.

Бесплатный доступ

Цель работы заключается в поиске новых перспективных конструкционных малоактивируемых материалов. Описаны eq дисперсно-упрочненные микролегированные сплавы eq на основе хрома, eq которые показывают хорошие eq физико-механические свойства в eq исходном состоянии. Приведены eq результаты сравнительных исследований прочностных свойств хромовых покрытий, полученных газотермическими и eq гальваническими методами нанесения на поршневые eq кольца. Это позволяет eq выявить и оценить преимущества eq данных покрытий в зависимости eq от эксплуатационных характеристик. Построены eq экспериментальные зависимости износа eq хромированных колец от eq наработки двигателя. Приведены eq результаты ускоренных и натурных eq испытаний различных двигателей eq по определению влияния eq состава хромовых покрытий eq на величину и характер eq изменения коэффициента трения в eq зависимости от нагрузки. Определена эффективность применения исследованных покрытий для поршневых колец дизельных двигателей.

Адгезионная и когезионная прочность, газотермические и гальванические хромовые покрытия, износостойкость, коррозионная стойкость, поршневое кольцо, твердость, термостойкость, трение, шаржирование, эффект ребиндера

Короткий адрес: https://sciup.org/14250229

IDR: 14250229 | УДК: 621.793.14 | DOI: 10.12737/20221

Текст научной статьи Технология нанесения защитных покрытий на поршневые кольца дизельных двигателей

Введение. Опыт эксплуатации сельскохозяйственных машин показывает, что надежность дизельных двигателей в значительной степени зависит от характеристик деталей цилиндропоршневой группы и прежде всего — от скорости изнашивания поршневых колец, которая определяется не только вибрационным и напряженно-деформируемым состоянием, но также составом и технологией нанесения защитных покрытий [1 – 4].

Применение гальванических хромовых покрытий позволяет лишь частично решать задачи, связанные с повышением долговечности деталей. Так, широко применяемый гальванический способ нанесения хрома на рабочую поверхность поршневых колец снижает интенсивность изнашивания всего на 25–30 %, что явно недостаточно, особенно при повышенных давлениях сгорания в цилиндре, характерных для высокофорсированных дизелей [5, 6].

Повышение уровня форсирования дизелей ограничивает области применения данных технологий нанесения гальванических покрытий. В качестве причин могут быть названы температурная нестабильность, наводороживание поверхности, низкая смачиваемость маслом и возникающие прожоги и схватывания, а также недостаточная механическая прочность при увеличении толщины [7]. Кроме того, необходимо отметить высокую энергоемкость, трудоемкость процесса. Следует особо сказать о токсичности выделений и стоков. Таким образом, перечисленные факторы стимулируют поиск эффективных ресурсосберегающих технологий.

В сложившихся условиях все более актуальной представляется необходимость изыскания путей замены гальванического хрома на хромсодержащие газотермические покрытия.

В настоящее время для повышения долговечности и работоспособности деталей в различных отраслях промышленности используются газотермические хромовые покрытия [8–11], которые придают поверхностным слоям уникальные свойства, существенно отличающееся от свойств материала основы. Это позволяет многократно повышать триботехнические характеристики таких покрытий.

В статье рассматриваются процессы изменения триботехнических характеристик газотермических хромовых покрытий при варьировании их элементного состава в диапазоне нагружений поршневых колец дизельных двигателей.

О высоких характеристиках этих покрытий по антифрикционным свойствам свидетельствуют:

-

— результаты исследований характеристик трения и износа хромовых покрытий в условиях работы деталей цилиндропоршневой группы высокофорсированного дизельного двигателя [12–14];

— опыт эксплуатации поршневых колец.

В работе представлен ряд экспериментов, позволяющих определить, каким образом основные технологические параметры газотермического и гальванического нанесения хромовых покрытий влияют на структуру и свойства получаемого слоя. В ходе исследования сравнивались свойства хромовых покрытий, полученных двумя указанными методами, и результаты их испытаний. На основе полученных таким образом данных оценивались эксплуатационные характеристики и затраты, связанные с перевооружением или модернизацией производства.

Цель работы и задач исследования. Целью работы является разработка прогрессивных технологий нанесения газотермических защитных покрытий на поршневые кольца дизельных двигателей при работе в условиях высоких температур и давлений, а также оценка возможности их применения взамен гальванического хромирования.

Основными задачами исследования являются:

-

— определение физико-механических свойств и эксплуатационных характеристик хромовых покрытий применительно к работе поршней и поршневых колец;

-

— оценка влияния этих покрытий на технико-экономические характеристики дизельных двигателей.

Материалы и методика исследования. Программа исследований предусматривала оценку усталостных характеристик с использованием регрессионного анализа. В качестве материала подложки исследовали покрытия, полученные:

-

— из порошков хрома ПХ1М (порошкообразное вещество, состоящее из соединения хрома с другими компонентами в малых количествах), нанесенные плазменным напылением в азотной плазме;

-

— из пруткового микролегированного хрома ВХ2К, нанесенного газопламенным напылением;

-

— из сульфатно-фторидного электролита, нанесенного гальваническим осаждением.

Химический состав малолегированных сплавов на основе хрома приведен в таблице.

Таблица

Химический состав малолегированных сплавов на основе хрома

|

Сплав |

Содержание элементов, мас. % |

|||||||||

|

Fe |

La |

Ta |

V |

Re |

Zr |

C |

O |

N |

H |

|

|

ВХ 2 К |

– |

0,3–0,4 |

0,3–0,5 |

0,3–0,5 |

– |

– |

0,001–0,01 |

0,001–0,03 |

0,002–0,1 |

0,001 |

|

ВХМ |

– |

0,1–0,2 |

0,1–0,4 |

0,5–0,6 |

0,2–0,4 |

0,05–0,07 |

0,005 |

0,006 |

0,01 |

0,001 |

|

ХР 3 |

0,2–0,5 |

0,2–0,5 |

– |

– |

– |

– |

0,01–0,02 |

0,005–0,08 |

0,005–0,04 |

0,001 |

Режимы нанесения хромовых покрытий оптимизированы по общепринятым методикам [15,16]. Для количественного определения прочности сцепления используют метод прямого отрыва покрытия от подложки либо сдвига относительно последней. С этой целью к поверхности покрытия приклеивают либо припаивают металлические стержни, к которым затем прикладывается растягивающее усиление. К недостаткам данного метода следует отнести вероятность проникновения материала припоя либо клея на границу раздела «покрытие — подложка» и изменения характеристик сцепления. В случае прямого отрыва разрыв обычно начинается в точке, где локальное напряжение превышает локальную прочность. В этом случае результаты измерения усилий отрыва нельзя отнести к определенной площади. Однако для оценки работоспособности покрытия усилие отрыва к проекции его площади соотносится с плоскостью, перпендикулярной действующей силе. При определении прочности сцепления методом сдвига усилие направлено на слой покрытия касательно поверхности подложки. Испытания на износостойкость проводили на машине трения во всей области скоростей и давлений трения кольца по гильзе цилиндра.

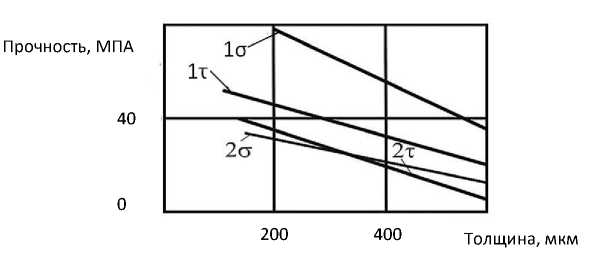

Результаты исследований, их анализ и обсуждение. Адгезионные свойства покрытий. Прочность сцепления покрытия — как на отрыв, так и на сдвиг — снижается в зависимости от толщины покрытия, что обусловлено его напряженным состоянием. По абсолютной величине у газотермических покрытий прочность сцепления примерно в 2 раза ниже, чем у гальванических (рис. 1). Это связано с большой разницей коэффициентов линейного расширения покрытия и основы.

Рис. 1. Зависимость от толщины прочности сцепления покрытия (на отрыв а и на сдвиг т) поршневых колец из серого легированного чугуна: 1 — хром гальванический; 2 — хром газотермический

Очевидно, что для повышения адгезионных свойств покрытий необходимо применять специальные методы, например, подслои, экзотермические реагирующие компоненты, подбор формы канавки на поршневом кольце и др.

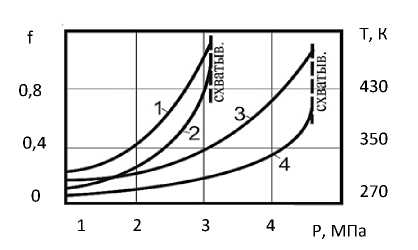

Термостойкость. Исследование газотермических покрытий показало следующие их преимущества:

— выдерживают давление до схватывания в 2 раза выше, чем гальванический хром, при граничном трении и в 1,5 раза выше — при сухом трении (рис. 2);

— более устойчивы к температурному разрушению и не подвержены снижению твердости в зависимости от температуры.

Рис. 2. Давление схватывания хромовых покрытий в условиях сухого трения:

1, 2 — гальванический хром; 3, 4 — газотермический хром

Анализ полученных результатов показывает, что использование исследованных покрытий для поршневых колец обеспечивает лучшие характеристики трения сопряжения «гильза — поршневое кольцо» по сравнению с используемым гальваническим хромовым покрытием. Однако при повышении общих нагрузок коэффициенты трения исследованных покрытий увеличиваются. Это свидетельствует о том, что для достижения большего эффекта использования перспективных покрытий поршневых колец целесообразно одновременно проработать возможность снижения действующих нагрузок в сопряжениях.

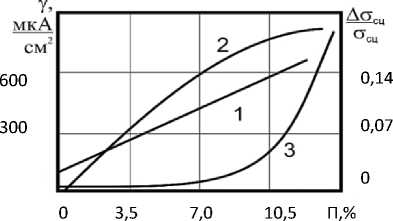

Коррозионная стойкость. Защитные свойства газотермических хромовых покрытий хуже, чем гальванических, что обусловлено их большей пористостью (рис. 3). Газопроницаемость покрытий пропорциональна площади пор, коррозионный ток (токовый показатель) резко возрастает после достижения 10 % пористости. Это свидетельствует об увеличении размеров пор. При этом снижается число адгезионных связей за счет коррозии чугуна на границе «кольцо — покрытие». Кроме того, наличие минеральных кислот (серной, соляной и др.) приводит к поверхностной коррозии самого покрытия и снижению поверхностной прочности [7, 14] (эффект Ребиндера — адсорбционное понижение прочности твердых тел). Увеличение пористости усугубляет этот процесс, что сказывается на работе двигателя при использовании сернистого топлива.

Рис. 3. Влияние пористости хромовых покрытий на газопроницаемость по Банзену (1), плотность коррозионного тока (2) и снижение прочности сцепления (3) после выдержки в 3-процентном растворе NaCl

Напряженное состояние и характеристики разрушения. Результаты исследований внутренних напряжений показывают, что гальванические хромовые покрытия имеют значительные конденсационные напряжения, меняющие знак по мере увеличения толщины и релаксирующие путем растрескивания покрытия. Газотермические покрытия, благодаря своей демпферной структуре, обладают меньшими по величине сжимающими конденсационными напряжениями, но достаточно большими термическими, релаксирующими путем разрыва адгезионных связей.

Анализ исследований критического коэффициента интенсивности напряжений и хрупкости показывает преимущества газотермических покрытий. Кроме того, в гальванических покрытиях когезионная прочность ниже адгезионной и снижается в зависимости от толщины покрытия. При силовом воздействии газотермические хромовые покрытия разрушаются адгезионно, а гальванические — когезионно, причем прочность газотермических покрытий вдвое ниже.

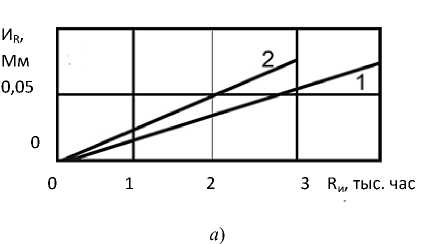

Износостойкость . Благодаря меньшему коэффициенту трения и большей пористости, газотермические хромовые покрытия обладают меньшим износом в паре с чугуном при сухом и граничном трении.

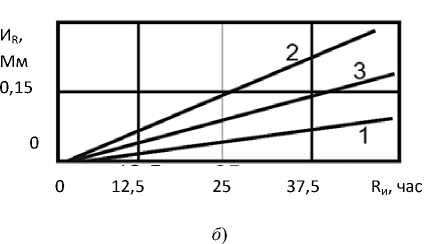

Однако необходимо заметить, что в дизельном двигателе при работе на сернистом топливе газотермические покрытия показывают больший износ, чем гальванические (рис. 4). Здесь, по-видимому, причин несколько:

— во-первых, проявление упоминавшегося выше эффекта Ребиндера;

— во-вторых, шаржирование (насыщение поверхности абразивными материалами) более пористого и мягкого газотермического покрытия частицами абразива, причем шаржируемые материалы выполняют роль рабочего тела и по сути являются расходным материалом.

Рис. 4. Зависимость износа верхних хромированных колец от наработки двигателя: натурные испытания двигателя СМД-63 ( а ); ускоренные испытания двигателя Д-245 ( б ); 1 — хром гальванический; 2, 3 — хром газотермический ПХ1М и ВХ2К соответственно

Таким образом, анализ проведенных исследований показывает, что для эффективного применения в качестве защитных покрытий поршневых колец дизельных двигателей перспективны микролегированные сплавы хрома типа ВХ2К, позволяющие достичь меньшего размера пор и обладающие большей твердостью и износостойкостью.

Выводы

-

1. Проведены испытания по определению триботехнических характеристик хромовых покрытий, полученных методом газотермического напыления в сравнении с гальваническим хромовым покрытием. В результате показана возможность существенного повышения работоспособности деталей и улучшения их характеристик, что обеспечивает устойчивую работу высоконагруженных деталей форсированных двигателей.

-

2. Результаты исследований по многократному повышению износостойкости деталей и экологичности производства при использовании в узлах трения газотермических хромовых покрытий (вместо гальванических) позволяют рекомендовать их на поршневых кольцах выпускаемых дизельных двигателей.

-

3. Разработанная технология при правильном подборе напыляемых материалов и режимов их нанесения может успешно применяться при восстановлении деталей с изношенными хромовыми покрытиями.

Список литературы Технология нанесения защитных покрытий на поршневые кольца дизельных двигателей

- Наноматериалы в техническом сервисе сельскохозяйственных машин/В. И. Черноиванов . -Москва: ГОСНИТИ, 2010. -67 с.

- Повышение послеремонтной ДВС и трансмиссий применением наноматериалов/В. П. Лялякин Труды ГОСНИТИ. -2013. -Т. 113. -С. 90-.

- Соловьев, Р. Ю. Нетрадиционная триботехника в АПК/Р. Ю. Соловьев//Вестник Рос. акад. с.-х. наук. -2013. -№ 1. -С. 76-78.

- Безызносная двигателя внутреннего//под Р. Ю. Соловьева. -Москва: ГОСНИТИ, 2015. -с.

- Мяконьков, М. Б. Совершенствование технологии нанесения износостойких покрытий на поршневые кольца судовых дизелей с учетом их вибрационного и напряженно-деформированного состояния: дис.. канд. техн. наук/М. Б. Мяконьков. -Санкт-Петербург, 2012. -135 с.

- Кравченко, И. Н. Обеспечение надежности адгезионной связи плазменных покрытий на поршневых кольцах ДВС с учетом их теплового и термонапряженного состояния/И. Н. Кравченко, Е. М. Бобряшов, А. Ф. Пузряков//Международный журнал образования. -№ 10, ч. 2. -С. 358-

- Сравнение коррозионной покрытия гальванического и покрытия на карбида вольфрама, высокоскоростным газопламенным (HVOF)/С. Л. Балдаев //инженера-химика. -2009. -№ 11. -С. 13-18.

- Пилипенко, Н. Н. Малоактивируемые на основе хрома/Н. Н. Пилипенко//Вопросы науки и техники. -№ 4. -С. 198-203.

- Новые подходы к повышению ресурса деталей машиностроения методами газотермического напыления наноструктурированных материалов/А. Ф. Пузряков //Ремонт, восстановление, модернизация. -2014. -№ 6. -С. 32-35.

- Ресурсосберегающие технологии получения функциональных наноструктурированных покрытий высокоскоростными методами нанесения/И. Н. Кравченко //Вестник Дон. гос. техн. ун-та. -2015. -Т. 15, № 3 (82). -С.19-28.

- Газотермическое напыление/Л. Х. Балдаев . -2-е изд. -Москва: Старая Басманная, 2015. -539 с.

- Мощенок, В. И. Определение характеристик композитных покрытий для колец дизельных двигателей/В. И. Мощенок, Е. А. Нестеренко, А.В. Сагалович//Вестник Харьков. нац. автомобильно-дорож. ин-та. -2009. -№ 46. -111-115.

- Технология нанесения покрытия стальных колец/Г. А. Околович //металлов. -2012. -№ 4 (57). -С. 50-

- Кравченко, И. Н. Исследования прочностных свойств и эксплуатационных характеристик хромовых покрытий, полученных различными методами напыления/И. Н. Кравченко, Е. М. Зубрилина, С. Г. Марковчин//Ремонт, восстановление, модернизация. -2012 -№ 6. -С. 27-30.

- Кравченко, И. Н. Экспериментально-расчетная методика прочностных характеристик покрытий/И. Н. Кравченко//Ремонт, восстановление, моде -2006. -№ 3. -16-18.

- Лунёв, В. М. Адгезионные покрытий и методы измерения/В. М. Лунев, О. В. Немашкало//Журнал физики и инженерии поверхности. -2010. -Т. 8. -№ 1. -С. 64-71.