Технология обогащения маложелезистых апатитсодержащих руд Ковдорского месторождения

Автор: Белобородов Виктор Иннокентьевич, Захарова Инна Борисовна, Андронов Георгий Павлович, Филимонова Нина Михайловна

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Горное дело

Статья в выпуске: 4 т.12, 2009 года.

Бесплатный доступ

В статье представлены лабораторные исследования по обогащению маложелезистых апатитсодержащих руд (МЖАР) Ковдорского месторождения, основанные на применении магнитных и флотационных методов обогащения. Вовлечение в переработку всего объема МЖАР позволит увеличить выпуск концентратов. В результате исследований разработана технологическая схема переработки смеси текущей бадделеит-апатит-магнетитовой руды и МЖАР.

Оао "ковдорский гок", маложелезистые апатитсодержащие руды, магнитная сепарация, флотация, магнетитовый концентрат, апатитовый концентрат

Короткий адрес: https://sciup.org/14294104

IDR: 14294104 | УДК: 622.7

Текст научной статьи Технология обогащения маложелезистых апатитсодержащих руд Ковдорского месторождения

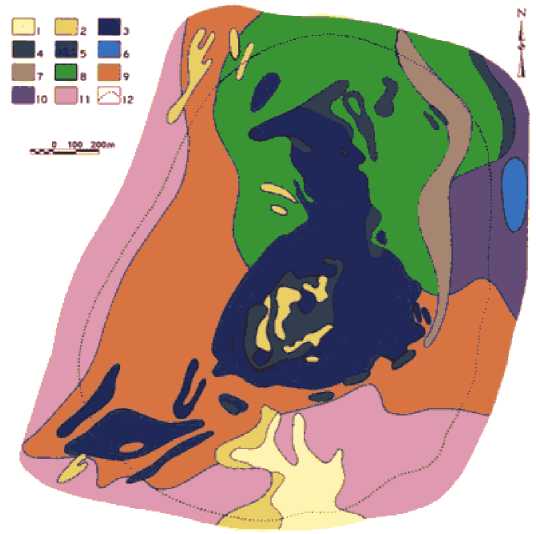

Практически во всех месторождениях апатитсодержащих руд присутствуют в большей или меньшей степени железосодержащие минералы. К данному типу месторождений относится и ковдорское месторождение маложелезистых руд (МЖАР), представленное апатит-карбонатной (АК) и апатит-силикатной (АС) разновидностями. Первая разновидность развита в центральной части месторождения, апатит-силикатная находится в виде контактных зон с северо-запада и юго-востока залежи (рис. 1).

Практика обогащения МЖАР месторождения Сиилинярви, Финляндия (содержание апатита 8-10 %), Сокли, Финляндия (5-10 % апатита), Белая Зима, Иркутская область (10 % апатита), месторождение апатитоносных карбонатитов (4-10 % апатита), апатит-штаффелитовых руд (10-20 % апатита) основана на использовании флотационных и магнитных методов.

Доля МЖАР в процессе обогащения на ОАО "Ковдорский ГОК" составляет до 20 %, вовлечение в переработку всего объема МЖАР позволит увеличить выпуск концентратов.

Рис. 1. Геологическая карта Ковдорского месторождения

-

1 – франколитовые руды,

-

2 – карбонатиты,

-

3 – апатит-форстерит-магнетитовые руды,

-

4 – апатит-кальцит-форстерит-магнетитовые руды,

-

5 – апатит-форстеритовые руды,

-

6 – мелилитовые породы,

-

7 – кальцит-флогопит-тремолитовые породы,

-

8 – пироксениты,

-

9 – ийолиты,

-

10 – оливиниты,

-

11 – фениты,

-

12 – контур карьера.

-

2. Разработка технологии обогащения

Вестник МГТУ, том 12, №4, 2009 г. стр.690-693

Исследования по обогащению смеси бадделеит-апатит-магнетитовой руды и МЖАР (20 %) выполнены на пробе руды, химический состав которой представлен в табл. 1.

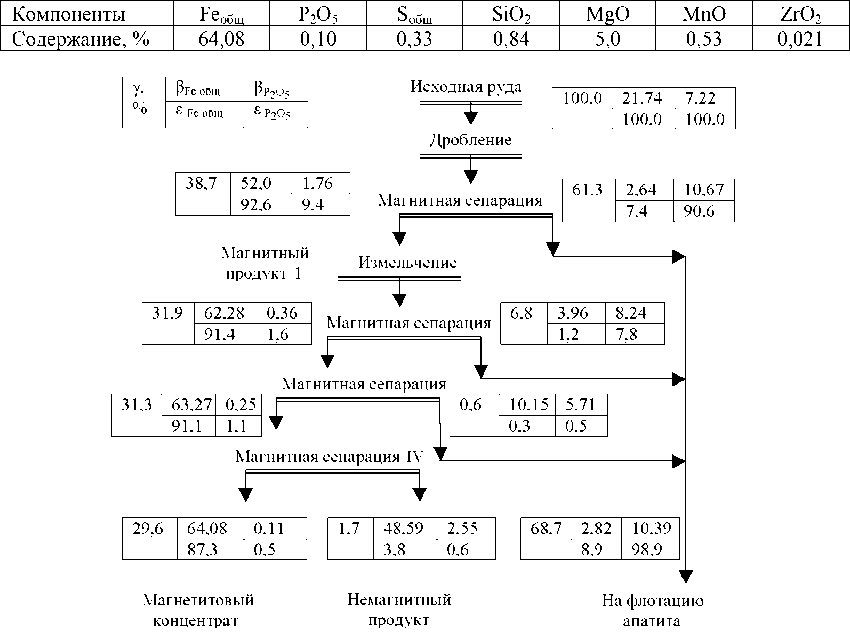

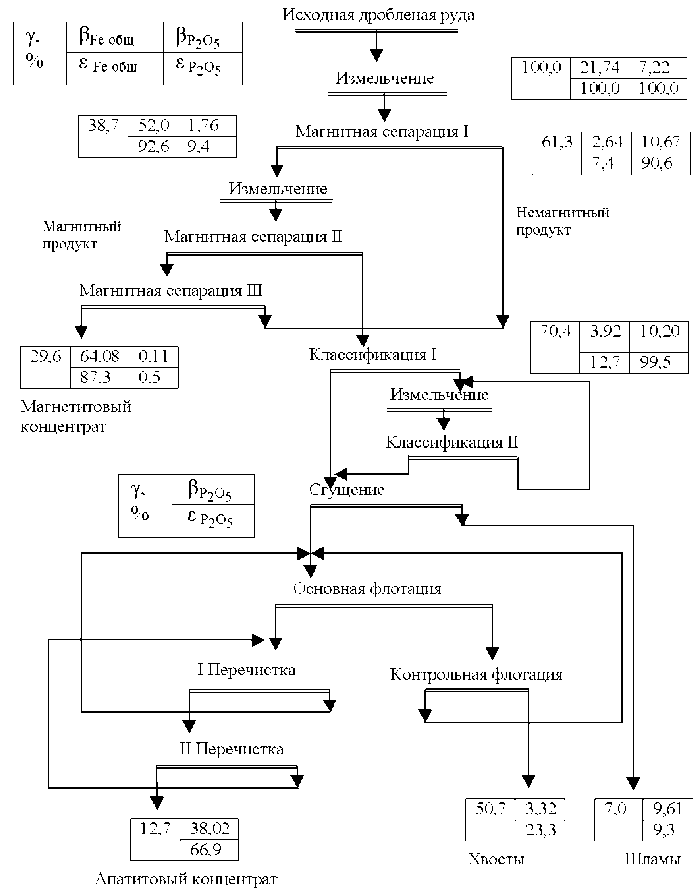

Получение железорудного концентрата по технологии действующего производства осуществлялось по следующей схеме: дробленая руда проходила I стадию мокрой магнитной сепарации с получением магнитной фракции, которую измельчали в шаровой мельнице до крупности (класс +0,2 мм – 2-5 %, -0,071 мм – 50 %) и направляли на II, III и IV стадию мокрой магнитной сепарации с получением магнетитового концентрата (рис. 2).

Полученный железорудный концентрат соответствует качеству концентрата, выпускаемого в настоящее время на ОАО "Ковдорский ГОК" (табл. 2).

Немагнитная фракция пробы руды (питание апатитовой флотации) при содержании 10,07 % Р 2 О 5 и MgO 22,0 % имеет модуль карбонатности СО 2 / Р 2 О 5 = 1,0.

Измельчение руды осуществляли в шаровой мельнице до необходимой флотационной крупности (класс +0,2мм 10-12 %, -0,071 мм 37-40 %). В качестве реагентов использовали соду, жидкое стекло, жирные кислоты талловых масел и модификатор. При оптимальном расходе и соотношении флотационных реагентов получен апатитовый концентрат с содержанием Р 2 О 5 38,75 %. Технологическая схема получения апатитового концентрата представлена на рис. 3.

Анализ ситовой характеристики концентрата показал, что в классе крупностью -0,05 мм содержание Р 2 О 5 ниже, чем в верхних классах – 33,94 % (табл. 3). Снижение содержания Р 2 О 5 связано с недостаточной селекцией апатита и форстерита в тонких классах. Содержание MgO повышается от 0,85 % в верхних классах до 2,25 % в классе -0,05 мм.

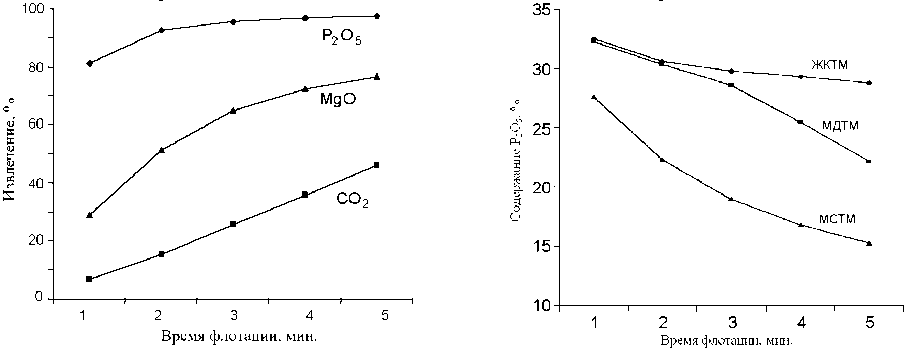

В качестве собирателя при флотации апатита проводились исследования по использованию также МСТМ (мыло сырого таллового масла), МДТМ (мыло дистиллированного таллового масла) – смесь жирных и смоляных кислот, в сравнении с ЖКТМ (жирные кислоты талловых масел). На основании выполненных исследований по изучению влияния собирателей МСТМ, МДТМ и ЖКТМ при флотации

|

Таблица 1. Химический состав пробы руды |

||||||

|

e общ |

CаО |

MgO |

P 2 O 5 |

ZrO 2 |

CO 2 |

SiO 2 |

|

21,75 |

17,79 |

17,32 |

7,03 |

0,123 |

6,84 |

14,55 |

Таблица 2. Химический состав магнетитового концентрата

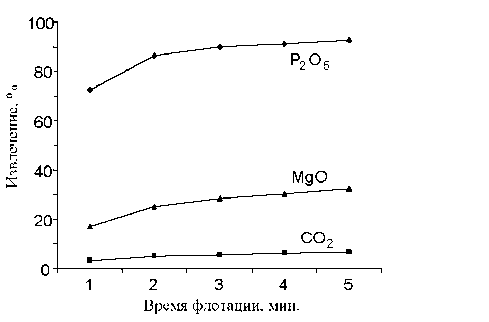

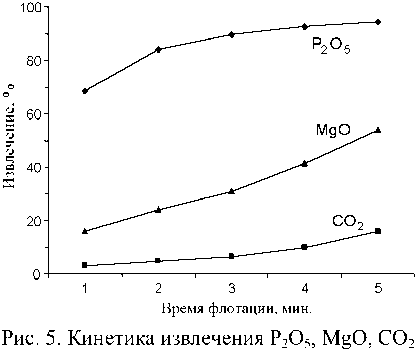

Рис. 2. Технологическая схема получения магнетитового концентрата апатита, магний- и карбонатсодержащих минералов в основной операции можно сделать вывод, что наиболее селективен по отношению к апатиту собиратель ЖКТМ, менее МДТМ и МСТМ (рис. 4-7). При использовании реагентов МДТМ и МСТМ получены качественные апатитовые концентраты с содержанием 38,14-38,73 % Р2О5, но извлечение Р2О5 ниже на 10-15 %, чем при флотации с собирателем ЖКТМ.

Р?2°5 ер2о5

Немагнитная фракция

|

100,0 |

10,03 |

|

100,0 |

Измельчение

38,4

23.64

90.5

Основная флотация апатита

22.5

35,26

79,1

I Перечистка

Контрольная флотация

II Перечистка

16,2

38,75

62,6

Апатитовый концентрат

Камерный . II перечистки

Пенный ▼ контрольной

6.3

15,9

7,19

11,4

19,9

2,46

4,9

Камерный

II перечистки

26.26

16,5

Хвосты

Рис. 4. Кинетика извлечения Р 2 О 5 , MgO, СО 2 в пенный продукт основной флотации собирателем ЖКТМ

Рис. 3. Технологическая схема получения апатитового концентрата

в пенный продукт основной флотации собирателем МДТМ

Рис. 6. Кинетика извлечения Р 2 О 5 , MgO, СО 2 в пенный продукт основной флотации собирателем МСТМ

Рис. 7. Зависимость содержания Р 2 О 5 в пенном продукте основной флотации от времени флотации при использовании различных собирателей

Вестник МГТУ, том 12, №4, 2009 г. стр.690-693

Рис. 8. Качественно-количественная схема обогащения смеси бадделеит-апатит-магнетитовой руды и МЖАР

Таблица 3. Гранулометрический и химический состав апатитового концентрата

|

Класс крупности, мм |

Выход, % |

Содержание, % |

Извлечение, % |

||

|

Р 2 О 5 |

MgO |

Р 2 О 5 |

MgO |

||

|

+0,2 |

8,0 |

40,0 |

0,85 |

8,3 |

4,9 |

|

-0,2+0,16 |

15,6 |

40,19 |

0,86 |

16,2 |

9,8 |

|

-0,16+0,10 |

26,9 |

39,87 |

0,99 |

27,7 |

19,4 |

|

-0,10+0,071 |

11,4 |

39,64 |

1,62 |

11,7 |

13,4 |

|

-0,071+0,05 |

14,2 |

38,79 |

1,30 |

14,3 |

13,4 |

|

-0,05 |

23,9 |

35,64 |

2,25 |

21,8 |

39,1 |

|

Итого |

100,0 |

38,70 |

1,38 |

100,0 |

100,0 |

-

3. Выводы

В результате лабораторных исследований разработана технологическая схема и реагентный режим переработки смеси бадделеит-апатит-магнетитовой руды и МЖАР в соотношении 4:1 (рис. 8). Получен железорудный концентрат с содержанием Fe общ 64,08 %, при извлечении 87,3 % от руды и апатитовый концентрат с содержанием Р 2 О 5 38,02 % при извлечении Р 2 О 5 от исходной руды 66,9 %.