Технология обогащения меди из руды Удоканского месторождения с возможностью извлечения благородных металлов

Автор: Алексеев Е.Е., Якуньков Е.А., Сиверин О.О., Бахманов Д.Я., Кутергин А.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 3 т.23, 2023 года.

Бесплатный доступ

В 2023 г. компания ООО «Удоканская медь» завершила строительство первой очереди горно-металлургического комбината (ГМК) и намерена возвести вторую очередь с планируемой ежегодной производительностью до 40 млн т переработанной руды и 400 тыс. т катодной меди. В условиях сложной экономической и геополитической ситуации перед предприятием стоит задача возведения второй очереди ГМК с высокой долей использования отечественных технологий и оборудования. В данной статье описана возможность получения меди из руды Удоканского месторождения с использованием роллер-прессов взамен мельниц полусамоизмельчения, используемых на первой очереди ГМК, а также атмосферного выщелачивания меди с последующими экстракцией/реэкстракцией и электролизом. Описана возможность получения серебра из кека выщелачивания путем цианирования с последующей сорбцией/адсорбцией. В конечном итоге предприятие получит возможность выпускать сульфидный концентрат, катодную медь, удовлетворяющую по химическому составу требованиям Лондонской биржи (LME), и серебро. Данное производство возможно осуществить с использованием до 85 % отечественного оборудования в рудоподготовительном и флотационном цехах и до 80 % - в гидрометаллургическом цехе. Предложены флотореагенты отечественного производства, способные полноценно заменить зарубежные аналоги. Представленные технологии позволят повысить извлечение меди из руды на 1,2-1,5 %. Также были предложены варианты переработки хвостов обогащения и возможность рециркуляции основных ресурсов (вода, кислоты). Рассмотрен вариант создания временного хвостохранилища и возможность частичного использования отходов путём доставки железнодорожным транспортом на предприятия, которые специализируются на производстве строительных материалов.

Удоканская медь, удоканское месторождение меди, серебро, рудоподготовка, флотация, роллер-пресс, флотореагент, гидрометаллургия, атмосферное выщелачивание, хвосты обогащения

Короткий адрес: https://sciup.org/147241798

IDR: 147241798 | УДК: 669.334:669.223.4 | DOI: 10.14529/met230301

Текст научной статьи Технология обогащения меди из руды Удоканского месторождения с возможностью извлечения благородных металлов

Компания ООО «Удоканская медь» (Забайкальский край) занимается разработкой крупнейшего в России Удоканского месторождения меди [1]. В 2023 г. предприятие завершило строительство первой очереди горнометаллургического комбината (ГМК) и намерена возвести вторую очередь. Планируемая ежегодная производительность при эксплуатации двух очередей ГМК – 40 млн т переработанной руды и 400 тыс. т катодной меди.

С экономической точки зрения расширение производства может быть оправдано. В ближайшие 10 лет будет наблюдаться рост потребления меди, но из-за снижения темпов производства, а также снижения появления новых проектов по разработкам новых медных месторождений предложение не будет полноценно покрывать спрос на мировом рынке [2]. Для России реализация проектов по освоению месторождения меди позволит укрепить свой суверенитет в сфере металлургии тяжелых цветных металлов. Вместе с этим активная фаза строительства первой очереди ГМК пришлась на время сложной экономической и геополитической ситуаций. Из-за этих факторов велика вероятность снижения в обозримом будущем производительности при эксплуатации цехов за счет доминирования на предприятии зарубежного оборудования и использования зарубежных реагентов. Поэтому при проектировании и строительст- ве второй очереди ГМК требуется прежде всего отдать предпочтение отечественным технологиям.

Имеет место и точка зрения, что расширение производства способно привести к катастрофическим последствиям в будущем, ссылаясь на негативный опыт реализации промышленных проектов в данном регионе [3]. Учитывая, что в проект разработки Удоканского месторождения меди уже вложено 2,9 млрд долларов, консервация и переориентирование на другие месторождения не представляется возможным.

Также следует учитывать возможность извлечения благородных металлов из руды. При условии рентабельности подобного внедрения предприятие может выпускать помимо катодной меди класса А по Лондонской бирже (LME) и медного концентрата новую про- дукцию в виде благородного металла высокого качества.

Минералогический и химический состав руды Удоканского месторождения

Основной тип руды Удоканского месторождения – халькозин-борнитовый. Минералогический и химический составы руды представлены в табл. 1 и 2.

Главная особенность руды Удоканского месторождения от других медных месторождений – относительно большая доля содержания меди в руде – до 2–3 %; наличие в руде всех типов минералов: сульфидные, окисленные и смешанные. Причем на неглубоком залегании преобладают окисленные и смешанные минералы и при увеличении глубины залегания концентрация данных минералов

Таблица 1

Минералогический состав руды Удоканского месторождения (тип халькозин-борнитовый)

Table 1

The mineralogical composition of the ore of the Udokan deposit (chalcocite-bornite type)

|

Минерал |

Масс. доля, % |

|

Кварц |

47,7 |

|

Полевые шпаты |

36 |

|

Кальцит |

5 |

|

Мусковит |

5,5 |

|

Халькозин, борнит, ковеллин |

1,5 |

|

Халькопирит |

0,1 |

|

Хризоколла, малахит, брошантит |

0,3 |

|

Куприт, азурит, анлерит |

0,3 |

|

Fe-содержащие минералы |

2,6 |

|

Акцессорные минералы |

≈ 1 |

Химический состав руды Удоканского месторождения (тип халькозин-борнитовый)

Table 2

The chemical composition of the ore of the Udokan deposit (chalcocite-bornite type)

|

Химический элемент |

Масс. доля, % |

|

Медь |

1,45 |

|

Кремний |

34,81 |

|

Сера |

0,46 |

|

Железо |

1,96 |

|

Кислород |

48,9 |

|

Алюминий |

4,8 |

|

Натрий |

1,62 |

|

Калий |

2,93 |

|

Золото |

5·10–6 |

|

Серебро |

8·10–4 |

Таблица 2

Металлургия чёрных, цветных и редких металлов Metallurgy of ferrous, non-ferrous and rare metals у ме н ьша е тс я и и х за меща ю т с у льфи д н ы е м инералы (рис. 1) [4].

Из-з а в ыс ок ого с оде р жа ни я к ре мн е зе м а и большой д оли ок ис ле н ных ми н е ра лов мед и бу д е т ц е ле с о об ра зным п ере ра б от к а ру д ы гидр ом ет аллу рги чес к и м с п о соб ом.

Бла го д а ря н а ли чи ю в ру д е щ е лочн ых и ще лочн озе м е льн ых ме таллов (к а ли й , н а три й, ка льц и й) в ыщ ела чи в а н и е в с е го объе м а ру д ы н е п ре дс та в ляе тс я в озмо жн ым и з -за высокого расхода серной кислоты.

Также в данной руде отсутствуют (либо имеются в предельно малых количествах) такие вредные примеси, как мышьяк и свинец, также в малых количествах присутствует сера. Все это позволяет обеспечить небольшие затраты на утилизацию и захоронение данных примесей [5].

Стоит отметить содержание в руде серебра – до 8 г/т руды и золота – до 50 мг/т руды.

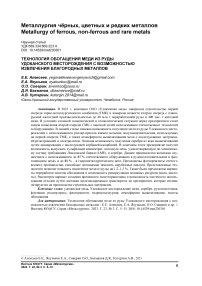

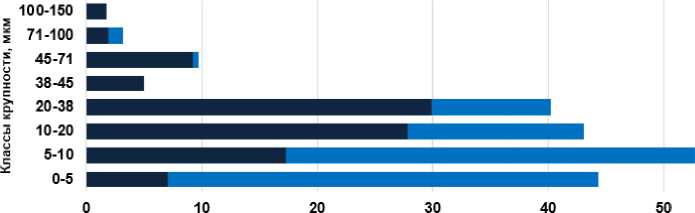

Помимо широкого спектра наличия в руде медьсодержащих минералов наблюдаются разные классы зерен и степени раскрытия данных минералов. Гранулометрическая характеристика и распределение по степени раскрытия минералов меди представлены на рис. 2 и 3.

Сульфидные минералы преимущественно обладают крупностью в диапазонах 10–20 мкм и 20–38 мкм, степень раскрытия зерен – 60–100 %, часть зерен может иметь степень раскрытия до 10 %.

Рис. 1. Размещение типов руд Удоканского месторождения от их гипсометрического положения Fig. 1. Placement of ore types of the Udokan deposit from their hypsometric position

Массовая доля,%

Рис. 2. Гранулометрическая характеристика минералов меди Fig. 2. Granulometric characteristics of copper minerals

■ Сульфиды меди ■ Оксиды меди

Массовая доля, %

■ Сульфиды меди

Оксиды меди

Рис. 3. Распределение минералов меди по степени раскрытия Fig. 3. Distribution of copper minerals by degree of disclosure

Оксидные минералы преимущественно состоят из мелкодисперсных зерен. Максимальная крупность зерна может достигать до 10 мкм, реже – до 20–30 мкм. Большинство зерен имеют низкую степень раскрытия – до 10 %.

Минералы меди имеют ассоциации с другими минералами в виде сростков (большинство ассоциаций наблюдается с кварцем, полевыми шпатами и слюдой). Окисленным минералам железа и меди свойственно развитие по контурам халькозина и других сульфидных минералов. Все это способствует осложнению извлечения меди и других ценных металлов. Так, при флотационном обогащении уровень неизбежных потерь меди за счет вышеупомянутых факторов может достигать 10–15 %.

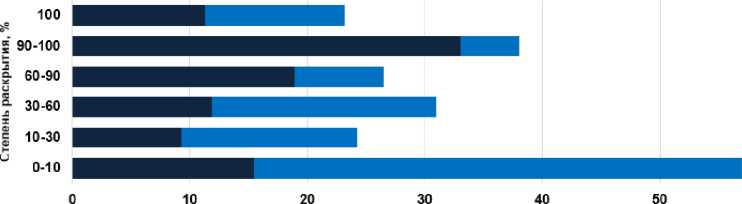

Технология рудоподготовкии флотации руды

На рис. 4 представлена схема рудоподго-товки и флотации руды Удоканского месторождения. Сначала породу классом –1200 мм ссыпают на рабочую зону гирационной дробилки, где происходит крупное дробление руды. Дробленная руда по конвейеру поступает на склад, откуда перемещается на про- межуточный бункер. Далее на вибрационном грохоте происходит отсеивание классов ±40 мм. Класс +40 мм поступает на конусную дробилку для среднего дробления, после чего руда повторно просеивается на грохоте с аналогичным распределением классов крупности. Класс +40 мм попадает на вторую конусную дробилку для более мелкого дробления. Класс –40 мм, а также руда после дробления на второй конусной дробилке по конвейеру поступают на промежуточный склад.

Мелкодробленная руда направляется через бункер питания к роллер-прессу. Валки роллер-пресса настроены для дробления руды классов ±6,3 мм. Класс +6,3 мм проходит повторное дробление на роллер-прессе, –6,3 мм отправляется на измельчение на шаровой мельнице МШЦ, после чего осуществляется классификация на гидроциклоне. Крупность 80 % класса –0,18 мм отправляется на первую коллективную флотацию. Первичные хвосты доизмельчаются на второй МШЦ и классифицируются на гидроциклоне до более мелкой фракции. Крупность 80 % класса –0,074 мм отправляется на вторую коллективную флотацию.

Рис. 4. Схема рудоподготовки и флотации руды Удоканского месторождения Fig. 4. Diagram of ore preparation and flotation of the ore of the Udokan deposit

После флотации на выходе получается сульфидный концентрат с процентным содержанием меди свыше 45 %, что соответствует марке КМ0 согласно ГОСТ Р 52998–2008 [6].

Основное преимущество технологии состоит в использовании роллер-пресса взамен мельниц полусамоизмельчения ММПС. Одна установка ММПС расходует в пять раз больше электроэнергии, чем роллер пресс. Для ММПС требуются обновление футеровки, а также футеровочная машина для замены футеровки. Но роллер-пресс в отличие от мельницы полусамоизмельчения требует более тщательного контроля со стороны специалистов по обслуживанию оборудования [7].

Внедрение в технологию рудоподготовки роллер-прессов, согласно исследованиям [8, 9], требует на 19 % больше капитальных затрат, чем на внедрение ММПС, операционных затрат – на 22 % меньше.

На сегодняшний день в России существует множество предприятий, способных производить оборудование, необходимое для горнообогатительных производств: конусные дробилки и конвейеры – завод «Тульские машины», г. Тула, Тульская область; МШЦ – АО «Тяжмаш», г. Сызрань, Самарская область; флотомашины и пульпоподъемные камеры – АО «Машзавод Труд», г. Новосибирск, Новосибирская область и т. д. Гира-ционные дробилки и роллер-прессы отечественные предприятия не производят в требуемых для «Удоканской меди» конфигурациях. Их производство налажено на машиностроительных предприятиях Китая. Таким образом, при возведении цеха рудоподготовки и флотационного обогащения удастся повысить долю отечественного оборудования до 85 %.

Флотационное обогащение руды преимущественно осуществляется при помощи следующих типов реагентов:

-

• реагенты-собиратели – реагенты, обладающие свойствами гидрофобизации минеральной поверхности пульпы, увеличения скорости и прочности прилипания частиц к пузырькам воздуха. На горно-обогатительных комбинатах чаще всего применяются сульфгидрильные собиратели (ксантогенаты и дитиофосфаты);

-

• реагенты-пенообразователи – реагенты, позволяющие создавать пену на поверхности пульпы;

-

• реагенты-регуляторы – реагенты, используемые для регулирования действия со-

- бирателей на поверхность минералов. Регуляторы классифицируются на депрессоры, активаторы и регуляторы среды [10].

Основной вопрос для горно-обогатительных комбинатов России (в частности, для Удоканского ГМК) состоит в том, какие отечественные флотореагенты могут полноценно заменить и, возможно, превзойти зарубежные флотореагенты. Проблемой было импортоза-мещение аэрофлотов и вспенивателей. Так, вместе с бутиловым ксантогенатом калия, который производится в России, применялся аэрофлот «Аэрофин 3418х» для лучшей селективности флотации. Метилизобутилкарби-нол во многом превосходил по свойствам отечественные вспениватели (Т66, Т88, Т92).

На сегодняшний день существуют следующие потенциальные разработки флотореа-гентов от отечественных производителей и ученых:

-

1. ТАФ-7Ж – дитиофосфат, производимый на предприятии ООО «НПП Квалитет» (г. Люберцы, Московская область). По селективным свойствам он аналогичен зарубежным аэрофлотлам. В комбинации с 150 г ксантогената на 1 т руды расход данного реагента составляет 35 г.

-

2. ФРИМ-2ПМ – пенообразователь, аналогичный свойствам метилизобутилкарбино-ла. Данный флотореагент производится фирмой ЗАО «Квадрат плюс» (г. Тольятти, Самарская область).

-

3. Pflow-3 – флотореагент, разработанный компанией ООО «ИХТЦ» (г. Томск, Томская область). Он представляет собой композиционный материал, сочетающий свойства сильного собирателя и пенообразователя для сульфидных минералов. При его использовании возможно сокращение расхода ксантогената на 25–50 %, а пенообразователя – в 2 раза. В 2016–2017 гг. реагент прошел испытания на дочернем предприятии ОАО «УГМК» – АО «Святогор» (г. Красногорск, Свердловская область), где осуществляется переработка медно-цинковой руды. Результаты показали повышение извлечения меди из руды на 1,09 % [11].

Поскольку флотации подвержены как сульфидные, так и оксидные и смешанные минералы меди, на начальном этапе требуется произвести сульфидизацию пульпы для образования сульфидной пленки на оксидных и смешанных минералах. В качестве сульфиди-затора применяется сульфид натрия.

Бла го д а ря те хнологи и о б огащ е н и я ру д ы У док а нс к о го ме с тор ож д ен и я с и с п ользов а нием роллер-п рес с ов и п ред лож е н н ых оте ч е ст в енн ы х флотореа ген т ов п роц е н т и зв ле че н и я меди может возрасти до 1,2–1,5 %. В случае с бла го род ными ме талла м и п ри к о ллек ти в н ой флотации удастся извлечь до 80–85 % серебра из руды.

Получение меди и благородных металлов гидрометаллургическим способом

Те хнологи я, позв оляю ща я п рои зв од и ть ка тод н у ю ме дь, д оп о лн и те льн о п озв оляе т из в л е к а ть и з к е ка в ыще лачи в а н и я ме д и б лаг ородные мета л л ы. С у че то м с од е р жа н и я зол ота и с е ре б р а в У д ока н с кой ру д е , н а н а ш в згляд, боле е ре н т а б е л ьн ым с тан е т в озможн о с ть извлечения серебра.

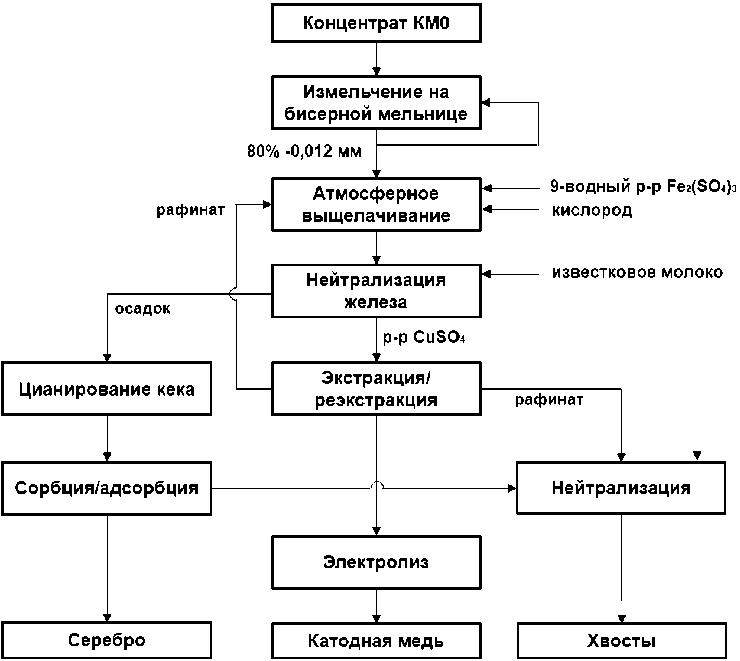

Схема технологических операций производства катодной меди и серебра (рис. 5) – реверс-инжиниринг процесса Альбион с некоторыми модификациями [12–14]. В основном данную технологию используют на золотодобывающих фабриках. В 2017 г. его модификацию для производства катодной меди внедрили на медеплавильном заводе в Замбии [15].

Полученный сульфидный концентрат измельчают на бисерных мельницах до крупности 80 % класса –0,012 мкм. Затем измельченный концентрат отправляют на атмосферное выщелачивание. В чаны с измельченным концентратом добавляют раствор 9-водного сульфата железа (III). Основным его преимуществом является образование на выходе элементарной серы, в то время как при использовании серной кислоты на выходе образуется сернистый газ, вредный для окружающей среды. Основными продуктами реакций будут сульфат меди (II) и сульфат железа (II). Пирит, содержащийся в медном концентрате, также подвержен выщелачиванию с образованием сульфата железа (II) и серной кислоты. Двухвалентное железо возможно регенерировать в трехвалентное путем введения в пульпу газообразного кислорода, что позволит сэкономить на дорогом реагенте. В конечном итоге от железа избавляются путем осаждения железа в виде гетита известковым молоком. После удаления железа его остаточное содержание допустимо в диапазоне 8–20 г/л. Про-

Рис. 5. Схема технологии получения катодной меди и серебра Fig. 5. Diagram of technology for obtaining cathode copper and silver

гнозируемые потери меди с гетитовым осадком – 1–3 %. Кек выщелачивания отправляется на цианирование и сорбцию/адсорбцию для получения металлического серебра по ГОСТ 6836–2002 [16], а сульфат меди (II) – экстрак-цию/реэкстракцию. Далее раствор подвергают электролизу, тем самым получая катодную медь М00б ГОСТ 859–2014 (соответствует классу А по LME) [17].

В случае с гидрометаллургическим производством возможно внедрение до 80 % отечественного оборудования.

Рациональное использование ресурсов и отходов производства

Основными проблемами любых горнометаллургических комплексов являются: вопрос высокого расхода водных ресурсов и вопрос утилизации хвостов обогащения. На практике предприятия пропускают хвосты на обезвоживание через сгустители, осуществляя возврат до 50 % воды на цех рудоподготовки и до 80 % на гидрометаллургический цех. В случае с хвостами обогащения намного сложнее. Поскольку хвосты являются отходами V класса опасности, то существуют разные способы их утилизации [18].

-

• Хранение отходов в хвостохранилища – самый распространенный способ утилизации отходов. Данный вариант несет высокие капитальные и операционные затраты. Помимо этого, существуют риски прорыва оболочки хранилища, что может привести к утечке тяжелых металлов и остаточных реагентов. Для региона с высокой сейсмической активностью данный недостаток становится еще весомее.

-

• Рекультивация заброшенных карьеров – потенциальный вариант по утилизации отходов. Ярким примером является подача хвостов обогащения от Томинского ГОКа (дочернее предприятие РМК, с. Томино, Челябинская область) по трубам при помощи насосного оборудования в сторону Коркинского угольного разреза [19]. Отходы проходят путь длиной 12 км круглый год. Однако на севере Забайкальского края практически нет заброшенных рудников и карьеров, куда «Удокан-ская медь» могла бы «складировать» отходы производства, что делает данный способ утилизации нерентабельным.

-

• Возможность отправления хвостов на предприятия по производству строительных материалов – одно из перспективных направлений по утилизации отходов. В случае с Удоканским ГМК возникает аналогичная проблема, что и с предыдущим вариантом, – большая удаленность от предприятий, специализирующихся в производстве строительных материалов, что вызовет большие экономические издержки на логистические операции. Вместе с этим будет расти нагрузка на Байкало-Амурскую магистраль, что может еще больше осложнить доставку пустой породы.

Таким образом, в ближайшие годы «Удо-канской меди» предстоит серьезная работа по проработке способа утилизации хвостов. Как один из способов решения данной задачи, следует соорудить временный склад хвостов с возможностью частичной загрузки содержимого в железнодорожные вагоны.

Согласно рис. 5 после проведения экс-тракции/реэкстракции раствора сульфата меди (II) образуется рафинат, который можно вернуть на операцию атмосферного выщелачивания, а его избыток нейтрализуется. Отработанный электролит с операции электролиза можно использовать повторно путем обеднения раствора либо восстановить кислоту и осуществить возврат на операцию атмосферного выщелачивания [20].

Заключение

Благодаря представленным в статье вариантам технологий по рудоподготовке, флотационному обогащению и гидрометаллургии компания «Удоканская медь», на наш взгляд, сможет не только увеличить объемы переработки руды и производства катодной меди, но и получит возможность выпускать новую продукцию – серебро. Производство второй очереди возможно осуществить с использованием до 85 % отечественного оборудования на рудоподготовительном и флотационном цехах и до 80 % на гидрометаллургическом цехе. Реагенты, применяющиеся при флотационном обогащении, не уступают зарубежным аналогам. С учетом местоположения Удоканского месторождения меди и ГМК открытым остается вопрос утилизации хвостов обогащения, который в ближайшие несколько лет предприятию предстоит решить.

Список литературы Технология обогащения меди из руды Удоканского месторождения с возможностью извлечения благородных металлов

- Удоканская медь. URL: https://udokancopper.ru/?ysclid=lksf3as4n3548741770 (дата обращения: 01.06.2023).

- Медь: состояние отрасли и бенефициары. URL: https://gazprombank.investments/blog/economics/copper/ (дата обращения: 03.06.2023).

- Салихов В.С. Об освоении Удоканского месторождения меди (Забайкалье) // Вестник Забайкальского государственного университета. 2022. Т. 28, № 1. С. 145–149.

- Зиновьев Ю.И. Закономерности пространственного размещения окисленных руд Удоканского месторождения // Горный информационно-аналитический бюллетень. 2007. № 12. С. 180–185.

- Сенченко А.Е., Куликов Ю.В., Курчевская Е.М. Изучение вещественного состава руд Удоканского месторождения с применением современных методов технологической минералогии // Цветные металлы. 2017. № 10. С. 25–34. DOI: 10.17580/tsm.2017.10.03

- ГОСТ Р 52998–2008. Концентрат медный. Технические условия. Введ. 2010-01-01. М.: Стандартинформ, 2008. 8 с.

- Сенченко А.Е., Куликов Ю.В. Сравнение технологии рудоподготовки с использованием мельницы полусамоизмельчения и роллер-пресса для руд Удоканского месторождения меди // Цветные металлы. 2017. № 10. С. 49–56. DOI: 10.17580/tsm.2017.10.05

- Rosario P.P., Drozdiak J.A., Tse. W. Economic and operational assessment of a non-conventional HPGR circuit // IMPC XXVIII Congress 2016. 2016.

- Van der Meer F. Comparison of HPGR (Roller Press) and SAG mill grinding circuits. Compilation of Selected Project Data // Cologne 2016. 2016.

- Родина Т.А. Флотационные реагенты: учебное пособие для самостоятельной работы по органической химии. Благовещенск: Изд-во АмГУ, 2015. 36 с.

- Новые технологии для горнорудного комплекса: как извлечь больше металлов, расходуя меньше реагентов и денег. URL: https://ect-center.com/blog/new-tehnologii?ysclid=lkseub6tzv12379589 (дата обращения: 16.06.2023).

- Васильева А.А. Анализ возможности применения гидрометаллургических методов с целью улучшения переработки медных концентратов / А.А. Васильева, А.Я. Бодуэн, Р.Е. Васильев // iPolytech Journal. 2022. Т. 26. № 2. С. 320–335. DOI: 10.21285/1814-3520-2022-2-320-335

- First Commercialisation of the Albion ProcessTM for Copper / D. Voigt, D. Littleford, G. Stieper, M. Hourn. 2019. P. 1–12. URL: https://www.glencoretechnology.com/.rest/api/v1/documents/5ac757b950bc757ee35cc9ec62b58cf6/First+Commercialisation+of+the+Albion+Process+for+Copper.pdf (дата обращения: 13.06.2023).

- Технология Альбион для упорных медных концентратов. URL: https://www.coreresources.com.au/wp-content/uploads/2015/09/Технология-Альбион-для-упорных-медных-концентратов.pdf (дата обращения: 14.06.2023).

- Сенченко А.Е., Куликов Ю.В., Аксенов А.В. Технологические особенности руд Удоканского месторождения меди, определяющие рациональную схему переработки, и перспективные направления совершенствования технологии // Цветные металлы. 2017. № 10. С. 35–47. DOI: 10.17580/tsm.2017.10.04

- ГОСТ 6836–2002. Серебро и сплавы на его основе. Марки. Введ. 2003-07-01. М.: Стандартинформ, 2006. 7 с.

- ГОСТ 859–2014. Медь. Марки. Введ. 2015-07-01. М.: Стандартинформ, 2015. 9 с.

- Об утверждении критериев отнесения отходов к I–V классам опасности по степени негативного воздействия на окружающую среду: приказ М-ва природы Рос. Федерации от 4 дек. 2014 г. № 536 // Техэксперт [сайт]. URL: https://docs.cntd.ru/document/420240163?ysclid=lkti15i143103596917 (дата обращения: 22.06.2023).

- Коркинский разрез в Челябинской области, каким стал сейчас. URL: https://ura.news/news/1052659982?ysclid=lktnc8ug46539431168 (дата обращения: 28.06.2023).

- ИТС 3-2019. Производство меди. Введ. 01.03.2020. М.: Бюро НДТ, 2019. 323 с.