Технология очистки поверхностей нагрева тепловых электростанций и создание технического средства ее реализации

Автор: Кимм И.Э., Азингареев В.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.13, 2020 года.

Бесплатный доступ

Рассмотрено средство водяной очистки поверхностей нагрева тепловых электростанций при сжигании шлакующих топлив, выявлены последствия образования золошлаковых отложений, их влияние на работу котлоагрегата и способы устранения. Обдувка паром и водой является основным и наиболее распространенным средством очистки.Несмотря на большое количество отечественных аппаратов водяной обдувки, большая часть конструкций имеет ряд параметров, требующих повышения их технического уровня. В целях повышения технического уровня выпускаемых аппаратов обдувки АО «Красмаш» проводит исследование недостатков их конструкции на основе замечаний и предложений эксплуатирующих организаций. Проведенные исследования позволили выявить главные конструктивные параметры, определяющие надежность и эффективность средства водяной дальнобойной очистки. Определены параметры, позволяющие максимально снизить массу, габариты и энергопотребление аппарата обдувки.В результате проведенной работы был разработан новый модернизированный аппарат водяной обдувки дальнобойный КМЗЭ027, по техническим характеристикам не уступающий зарубежному аппарату обдува SMART CANNON фирмы Clyde-Bergemann. В процессе работы проведены расчеты и определены зависимости влияния конструкции соплового устройства и давления на формирование струи. Новый аппарат позиционируется как импортозамещающий товар, в конструкции аппарата применяются материалы и устройства отечественного производства.

Аппарат обдува, поверхность нагрева тепловых электростанций, водяная очистка

Короткий адрес: https://sciup.org/146281589

IDR: 146281589 | УДК: 621.182.423 | DOI: 10.17516/1999-494X-0219

Текст научной статьи Технология очистки поверхностей нагрева тепловых электростанций и создание технического средства ее реализации

Цитирование: Кимм, И.Э. Технология очистки поверхностей нагрева тепловых электростанций и создание технического средства ее реализации / И.Э. Кимм, В.В. Азингареев // Журн. Сиб. федер. ун-та. Техника и технологии, 2020. 13(2). С. 233-242. DOI: 10.17516/1999-494X-0219

Топливно-энергетический комплекс является важнейшей отраслью мирового хозяйства. Современное мировое общество использует энергию в огромных масштабах, и размеры энергопотребления с каждым годом возрастают, что обусловлено повышением уровня жизни населения и промышленного производства.

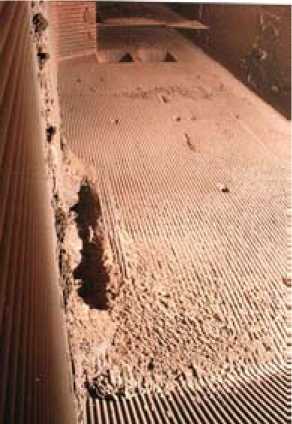

Эффективность котлоагрегатов ТЭС (тепловая электрическая станция) зависит от наличия отложений продуктов сгорания топлива [1-3] на поверхностях нагрева (рис. 1). В области высоких температур на топочных экранах могут образовываться особенно трудноудаляемые отложения.

Зашлаковка топочной камеры приводит:

-

• к уменьшению КПД (коэффициент полезного действия);

-

• к увеличению эмиссии;

-

• к потере мощности;

-

• к повреждению котла;

-

• к останову выработки тепла.

Для предотвращения указанных проблем энергетические котлы необходимо оснащать средствами очистки нагреваемых поверхностей от золошлаковых отложений, которые могли бы проводить эту работу без остановки котлов, обеспечивая необходимое условие их бесперебойной, устойчивой и надежной эксплуатации.

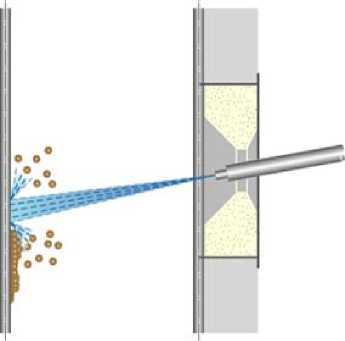

Аппараты ОВД (обдувки водяные дальнобойные) поддерживают эффект очистки в основном за счет термического воздействия струи на слой отложений. Динамическое воздействие играет вспомогательную роль, обеспечивая лишь более полное удаление осколков отложений (рис. 2).

Дальнобойны е аппар аты осущес твляют обд ув ку противоп оложных с тен топ ки бе з выдвижения сопловой головки в топку.

Рис. 1. Шлак в зоне горелок п ос ле дл ит ельн ой эксп луата ции

Fig. 1. Slag in the burner area after pr ol onge d u se

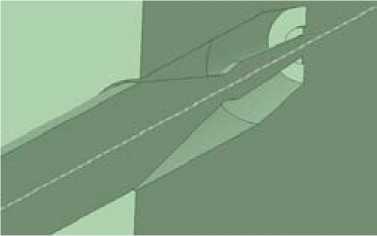

Рис. 2. Принцип очистки

Fig. 2. Cleaning principle

– 23 5 –

Рис. 3. Участки топочных экранов до и после водяной очистки

Fig. 3. Sections of furnace screens before and after water cleaning

Эффективность использования аппаратов ОВД общепризнана и подтверждена повсеместным практическим применением (рис. 3). Все вновь вводимые современные пылеугольные котлоагрегаты ТЭС уж^е на этапе проектиро вания оснащ ают сис тема ми очистк и. Усло ви я и расчеты применения аппаратов ОВД отражены в нормативном документе РД 34.27.105-90 «Методические указания по расчету и эксплуатации аппаратов водяной обдувки поверхностей нагрева паровых котло в».

Показатели эфф ективной о^чистки оц енивают ся:

-

• повышением восп ринимаемого э кра нами теп лового пото ка ;

-

• умен ьшени ем т ем пературы в топке;

-

• уменьшен ием подачи пита^ тельной в оды;

-

• уменьше нием температу^ры у х^одящи х газов;

-

• увеличе нием КПД ко тла д о 1,53 %;

-

• экономие й топлива.

Опыт использова ния показывает, что окупаемость установленных аппаратов очистки в России составляет от 1 до 4 лет.

Для об еспечени я ко нкуре нтных пр еимуществ эко ном ики Кра сноярского края по п ро-изводству и постав кам аппа^ рат ов ОВД совреме нного техн ического уровня краевое госу^дар-ственное автономное учреждение «Красноярский краевой фонд поддержки научной и научно-техничес кой деятельности» и АО «Красмаш» заключили в 2019 г. соглашение для реализации проекта «Создание аппарата обдувки водяного дальнобойного для очистки поверхностей нагрева энергетических котлов от шлаковых отложений».

Целью разработки является создание импортозаменяющего аппарата обдувки с программируемыми конфигурацией зон очистки, траекторией и скоростью перемещения следа струи воды по очищаемой поверхности.

Для реализации было проведено исследование условий эксплуатации аппаратов на тепловых электростанциях, сбор и анализ требований в теплоэнергетической отрасли.

В исследовании была поставлена научно-техническая задача минимизации массы, габаритов, электропотребления аппарата с обеспечением высокого уровня технических характеристик.

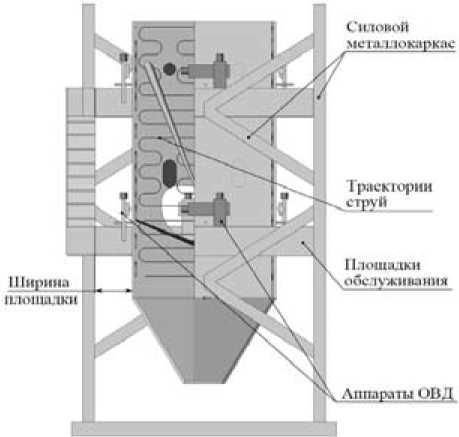

Размещение аппаратов ОВД определяется устройством котлоагрегата построенного, как правило, по схеме силового металлокаркаса, на котором подвешены экранные поверхности нагрева. На силовом каркасе размещены многоуровневые площадки для обслуживания персоналом котельной оборудования. При закреплении аппарата обдува на котлоагрегате ширина прохода на площадке обслуживания уменьшается. Отсюда вытекает одно из первых требований – аппарат должен иметь возможно меньшие габариты для возможности размещения в условиях ограниченного монтажного пространства (рис. 4). Удобство проведения монтажных работ может быть значительно повышено за счет малой массы аппарата и отдельных его частей. Кроме того, поскольку аппарат крепится, как правило, к экранным поверхностям нагрева, а не на силовой металлокаркас, то малая масса аппарата снижает нагрузки на металл экранных труб, находящихс^я под больш ими темпе^ ратурными на пряж^ ениями.

Меньшие за ^ траты эл ектроэн ерг ии ТЭС, расходуемые на работу ап паратов , при мн ого-летней э ксп луатаци и будут обе с печивать ся мень шей мо щностью установл енного в а ппа ^ рате электрооборудов ания.

Технолог ические пр оцессы на к^отель ной тр ебую т задания тр аектории о бд ува с помощ ью программ ных сред ств , а не путе м ме ханиче ского н астра ивания пол ожений срабатыва ний путевых выклю^ ч ателей на аппарате вру чную.

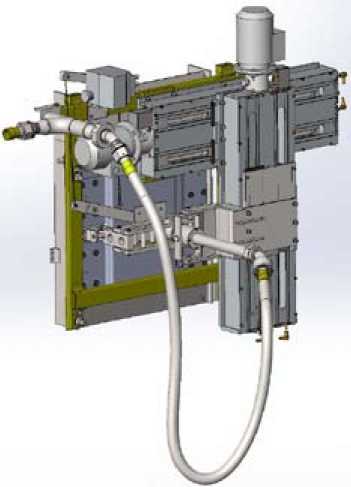

По резу^льтатам р ассмотрен ия аппарат ов ОВД в и х разв итии для соз дания современн ого аппарата была разработана конструкция (рис. 5), состоящая из двух модулей линейного пере-

Рис. 4. Размещение аппара^тов на площадк ах обслужи ва^ния

Fig. 4. Placement of devices on serv ic e platforms

Рис. 5. Вид общий аппарата КМЗЭ027

Fig. 5. General view of the KMZ027 app aratus мещения, приво^дящая в д вижение сопло вое устройст во через шарнирны й м е^ха ни зм. Такая схема поз воляет выпол нять л юбую тра ектори ю движения струи по оч ищаемой п оверхн ости, изменять скор ость струи , осу ще ствлять о^дновр е менное движение сопла по двум координатам, исключать из траекто^рии зоны, не требующ ие очис тки . Пере менная скорость позволяет корректировать объе м воды, п опадающей на за шлакованну ю пов ерхность, и изби рательно ре гули-ровать степ ен ь очистки в зави симос ти от зашлак^ ов анно сти зоны .

Аппарат О ВД снабжен средствам и автом ат изации, чт о дает воз мо жность уп ра ^ влять элек-троприво ^ дными устройств а ми, кон тролировать положени е ис полнительн ых элем ентов.

При проектиро вании а ппара^та были применен ы класси ческие инженерные методы расчета конструкц ии, определ яющ ие проч ностные п арамет^ры деталей и уз лов, тре буему ю мощность электропр иводов.

Анализ наг^рузок, воздействующ их на аппарат , помо г выделит ь среди м ножества те нагрузки, которые в решаю щ ей ст епени о преде ляю т массовые и энергетические характеристики аппарата, что позвол ил о применить особые констр^ уктивные ре ше ния в отдельн ых узлах аппарата для сниже ния возникающ их при работе усилий. Было обнару же но, что лим итирую щим фактором, определяющим размеры аппарата, является сопловое устройство, а точнее, условие обеспечение требуемой дальнобойности водяно й струи. Оптимизация геометрических параметров гидромонитора дала возможность уменьшить размеры приводов линейного перемещения, выполняющих движение водяной струи в заданном диапазоне угловых перемещений.

Для выполнения угловых перемещений соплового устройства был применен гибкий шланг, соединяющий гидромонитор с питающим трубопроводом. При перемещении гидромонитора шланг также изменяет свои конфигурацию, положение, внутренние радиусы изгиба. Гидравли- ческое давление в шланге переводит материал шланга в напряженно-деформированное состояние, что увеличивает его конструктивную жесткость. Преодоление указанных сопротивлений шланга создает дополнительную нагрузку на привод линейного перемещения, вследствие чего также возрастает нагрузка на конструктивные элементы устройства, что учитывается при расчетах их жесткости и прочности, как результат – повышенные размеры и металлоемкость аппарата. Было принято решение уменьшить диаметр шланга, что позволило снизить размеры и конструктивную жесткость деталей и узлов.

Исследование частей аппарата по функциональному назначению нашло пути комплексной оптимизации конструкции аппарата, снижения себестоимости.

Сопловое устройство непосредственно формирует параметры водяной струи. В АО «Крас-маш» разработан параметрический ряд сопловых устройств диаметрами от 6 до 22 мм. Для практического выбора сопла для условий конкретного котлоагрегата необходимо знание влияния параметров сопла на поведение струи.

Истечение дальнобойной водяной струи из сопла весьма сложный физико-технический процесс. Применительно к однофазной среде (распространение воздушной струи в воздушной среде) анализ выполняется на базе моделей затопленной газовой струи. Известны исследования поведения паровых и воздушных струй при их истечении из сопла [5], которые положены в основу нормативного документа РТМ 24.030.51-75 «Котлы паровые стационарные. Выбор и расчет сопловых устройств аппаратов обдувки поверхностей нагрева котельных агрегатов». Что касается двухфазной среды (распространение водяной струи в воздушной среде), имеются лишь эмпирические зависимости для дальнобойности и траектории струи, справедливые в достаточно узком диапазоне напоров, диаметров выходного отверстия и углов наклона струи [6, 7].

В связи с отсутствием теоретического обоснования и эмпирических моделей поведения дальнобойных водяных струй, распространяющихся в воздушной среде, использованы подходы вычислительной гидродинамики [8] с применением программного обеспечения ANSYS Fluent. К основным уравнениям математической модели относятся уравнения движения и неразрывности в форме уравнений Навье-Стокса. Вследствие больших скоростей истечения жидкости из сопла гидромонитора режим является турбулентным. Для учета турбулентности потока используется модель турбулентности SST- к-т [9]. Взаимодействие струи воды с окружающим воздушным пространством описывается моделью двухфазного потока, в котором первая фаза представляет собой сжимаемый газ (воздух), вторая – несжимаемую жидкость (воду). Использование численного метода объема жидкости (volume of fluid) позволяет в любой момент времени определять положение поверхности раздела фаз, т.е. поверхности, ограничивающей объем воды. Дискретизация и интегрирование уравнений движения и неразрывности осуществляется численно с помощью метода конечных (контрольных) объемов. Выбирается некоторая замкнутая (расчетная) область течения жидкости или газа, для которых производится поиск полей макроскопических величин (скорости, давления…), описывающих состояние среды во времени и удовлетворяющих уравнениям Навье-Стокса. В результате получается динамическая модель струи, описывающая ее траекторию в любой момент времени, как следствие, характеристики, представляющие интерес с позиций эффективности очистки поверхностей нагрева от отложений.

Рис. 6. Геометрическая м од ель входа сопла в расчет ную о бласть

Fig. 6. Geometric model of noz zle inlet to the design ar ea

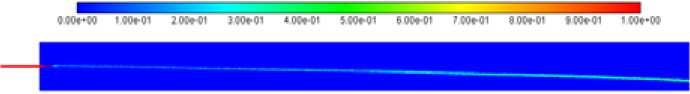

Рис. 7. Траектория струи в расчетно й области

Fig. 7. Jet trajectory in the design area

На этапе разработки аппарата выполнено научно-техническое обоснование параметров струи (траектория, дальнобойность, динамический напор на дальности боя, относительный диаметр на расстоянии 100 калибров от выходного отверстия сопла) в зависимости от геометрических параметров сопла, угла его наклона и давления в магистрали. Моделирование выполнено в трехмерной постановке с учетом вертикальной плоскости симметрии (рис. 6, 7).

Перспективы дал ь нейшего развития техники моде лирован ия гидр омониторных струй в прикладной област и раз работки аппаратов о бду вки водяны х дальнобойных заключаются в детальном анализе поведения во^ды непосредс твенно в сопле, включая анал из влияния параметров шероховатости на харак^теристи ки ту^ рбул ентности и условий воз м ож ного возникновения кавитации.

Полученные результа^ты мод елирова ния след ует рассматривать ка к информационное обеспечение для подгот овки ру ководящег о те^хнического материала для про ектных расчетов сопл аппаратов водяной обдувки .

Аппарат имеет следующ ие отлич ительные осо бенности:

-

• малая масса ;

-

• малые габариты;

-

• малое энерг опотребл ение;

-

• высокая ком пак^ тность и да льно бойность водяной струи;

-

• высокая точность выпо лн е ния траектории очистки;

-

• выполнение траектории очистки любой конфигурации;

-

• высокая ремонтопригодн ость и оперативность в обслуживании;

-

• комплектую щие рос си йског о производства.

Таблица 1. Основные технические характеристики аппарата КМЗЭ027

Table 1. Main technical characteristics of the device KMZ027

|

№ п/п |

Технические характеристики |

Значения |

|

Рабочее давление воды, МПа |

0,6 – 2,5 |

|

|

Эффективная дальнобойность, м |

35 |

|

|

Угол сектора обдувки аппаратом очистки, градус по горизонтали, max по вертикали, max |

92 92 |

|

|

Угловые скорости гидромонитора, град/с : по горизонтали по вертикали |

0,7-15,7 0,7-15,7 |

|

|

Диаметр сопла, мм |

6 – 22 |

|

|

Установленная мощность в аппарате, кВт, max |

0,8 |

|

|

Габариты, мм : длина ширина высота |

1270 1210 840 |

|

|

Масса, не более, кг |

165 |

|

|

Возможность управления на базе программируемого контролера |

Имеется |

Таким образом, на основании проведенного исследования и с учетом предложений эксплуатирующих организаций АО «Красмаш» разработан современный аппарат водяного обдува.

Применением результата выполненной работы станет изготовление и испытание опытного образца аппарата водяной обдувки с последующей организацией серийного выпуска аппаратов и их использование на объектах теплоэнергетики.

Список литературы Технология очистки поверхностей нагрева тепловых электростанций и создание технического средства ее реализации

- Гаврилов А.Ф., Малкин Б.М. Загрязнение и очистка поверхностей нагрева котельных установок. М.: Энергия. 1980. 328 с.

- Кузнецов Н.В., Лужнов Г.И., Кропп Л.И. Очистка поверхностей нагрева котельных агрегатов. М.-Л.: Энергия, 1966. 272 с.

- Лобанченко Н.Г., Гуляев М.А., Зудин Б.А. Обдувка поверхностей нагрева котельных агрегатов. М.-Л.: Госэнергоиздат, 1952.

- Васильев В.В. Исследование водяной очистки топочных экранов при сжигании бурых углей. Теплоэнергетика, 1981, 7

- Дубовский И.Е., Песелев М.П. Исследование и расчет сопловых устройств обдувочных аппаратов. Энергомашиностроение, 1973, 10, 39-42

- Вильнер Я.М., Ковалев Я.Т., Некрасов Б.Б. Справочное пособие по гидравлике, гидромашинам и гидроприводам. Под ред. Некрасова Б.Б. Минск: Вышейшая школа, 1976. 416 с.

- Абросимова Ю.Г. Гидравлика и противопожарное водоснабжение. М.: Академия ГПС МЧС России, 2003. 392 с.

- Волков К.Н., Емельянов В.Н. Вычислительные технологии в задачах механики жидкости и газа. М.: Физматлит, 2012. 468 с.

- Wilcox D.C. Turbulence modeling for CFD. 1998. 537 c.