Технология переработки дезактивированных каталитических нейтрализаторов выхлопных газов

Автор: Селина Е.А., Калякин С.Н., Белоусов О.В., Белоусова Н.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.6, 2013 года.

Бесплатный доступ

Разработан метод эффективного разложения дезактивированных автомобильных катали заторов для технологий извлечения и методик аналитического определения металлов пла тиновой группы (МПГ). Метод включает последовательное низкотемпературное щелочное сплавление для разложения устойчивых алюмосиликатов, удаления основной части матри цы кислотным выщелачиванием с дальнейшим окислительным автоклавным вскрытием МПГ и получением растворов с низким солевым фоном, удобных для последующего инстру ментального анализа и технологической переработки.

Отработанные автокатализаторы, извлечение, аналитическое определение металлов платиновой группы

Короткий адрес: https://sciup.org/146114741

IDR: 146114741 | УДК: 621.7

Текст научной статьи Технология переработки дезактивированных каталитических нейтрализаторов выхлопных газов

Вторичное сырье служит одним из важнейших источников ценных компонентов, в частности, автомобильные каталитические нейтрализаторы выхлопных газов содержат значительные количества МПГ. Наиболее широко используемые матрицы нейтрализаторов – это химически устойчивые алюмосиликаты, например кордиерит, разложение которого как для технологических, как и для аналитических приложений представляет непростую задачу. Коммерческая доступность и возможности оборудования научно-исследовательских и заводских лабораторий при анализе водных растворов в настоящий момент опережают уровень развития способов пробоподготовки, являющихся лимитирующей стадией анализа, особенно трудновскрываемо-го техногенного сырья, как по времени, так и по метрологическим параметрам. Исследуемые природные и техногенные объекты разнообразны по структуре и содержанию примесных элементов, что приводит к необходимости применения для их анализа как прямых методов, так и методов с предварительным разложением и концентрированием примесей [1].

Решение проблемы связано с усовершенствованием способов пробоподготовки за счет применения различных эффективных последовательных операций разложения и активации про

К настоящему времени имеются сотни публикаций и патентов по способам пробоподго-товки трудновскрываемого сырья с целью определения металлов платиновой группы. Известные способы лишь отчасти применимы к пробоподготовке отработанных автокатализаторов, т.к. малое содержание МПГ и влияние матричного эффекта, создаваемого основой катализатора, обусловливают дополнительные технические и экономические осложнения, к основным из которых относятся более низкая степень извлечения МПГ и, как следствие, меньшая рентабельность всего процесса в целом.

В условиях эксплуатации автомобильные нейтрализаторы подвергаются многочисленным химическим и физическим воздействиям, в результате которых происходит их «отравление», переход легкорастворимой модификации х—А12О3 в труднорастворимую а-А12О3 и т.д. Нередко пробы отработанных катализаторов, поступающих на анализ, могут состоять из смеси различных типов катализаторов, отличающихся по содержанию МПГ и составу носителей. Таким образом, отработанные катализаторы как объекты анализа представляют собой сложные гетерогенные системы [5].

Кроме вышеперечисленных осложнений процесса пробоподготовки отработанных конвертеров существуют и технологические трудности в процессе их переработки на предприятиях.

Основным способом переработки автомобильных катализаторов является плавка на металлический сплав с последующим выщелачиванием неблагородной основы.

Основной недостататок пирометаллургического способа – необходимость использования крупнотоннажного дорогостоящего энергопотребляющего оборудования. Такое состояние сложилось из-за предложения способов переработки катализаторов, традиционно относящихся к переработке первичного рудного сырья, содержащего благородные металлы. В связи с этим возникает ситуация, когда предприятия, работающие традиционно с рудным сырьем и концентратами на собственных отработанных технологиях вскрытия и переработки, не всегда способны перейти к рентабельному методу разложения вторичного сырья, в частности автомобильных дезактивированных конвертеров.

Ко второй группе принадлежат более распространенные на аффинажных предприятиях гидрометаллургические способы переработки. Их различные модификации подробно рассмотрены в литературе и отличаются начальной стадией общей дальнейшей схемы переработки катализаторов. В качестве главного недостатка гидрометаллургических способов необходимо отметить применение больших объемов растворов кислот, окислительных смесей по отношению к массе перерабатываемого катализатора. Высокоразвитая поверхность модификации х—А12О3, обладающая высоким сорбционным насыщением, требует использования больших объемов как основных растворов, так и промывных вод.

Целью настоящей работы стала разработка и исследование методики разложения отработанных автомобильных катализаторов, пригодной как для аналитического контроля данного сырья, так и для технологии его переработки.

Объектом настоящего исследования был дезактивированный катализатор нейтрализации продуктов сгорания углеводородного топлива на керамическом носителе комплектации «Евро-3». В качестве инертной монолитной основы носителя в данном типе автокатализаторов применяется кордиерит, представленный такими компонентами, как MgO, FeO, Al2O3, SiO2, с нанесенной на внутренние стенки каналов сотовой основы композита, содержащего оксиды Zr, Ce, La и др. Каталитически активными металлическими центрами служат Pt, Pd и Rh, т.е. данный тип катализаторов трехфункциональный (Three Way Catalysts).

Представленные для проведения исследований образцы автокатализатора являются монолитными каталитическими элементами ячеистой структуры. Ячейки в продольном направлении формируют каналы: размеры элементарной ячейки 0,5 х 0,5 мм, толщина перегородки - 0,25 мм. Проведенный качественный рентгеноспектральный анализ (РСА) показал присутствие в образце платины и палладия, а также ряда неблагородных металлов.

Рентгенофазовым анализом установлено наличие только одной фазы (основы катализатора) – кордиерита (Mg2Al6Si5O18). Количественный анализ на основные оксидные составляющие показал следующий состав основы автокатализатора, ( % масс): MgO – 13,0; FeO – 0,9; Al2O3 – 41,5, SiO2 – 48,0. Стехиометрический же состав кордиерита, ( масс): MgO – 13,7; FeO – 1,3; Al 2 O 3 –34,9, SiO 2 – 50,1 практически идентичен анализируемому. Повышенное содержание Al2O3 вполне объяснимо, т.к. кроме кордиерита оксид алюминия входит в состав активного покрытия - подслоя, несущего МПГ

Содержание МПГ в катализаторе определяли пробирно-спектральным методом по методике, принятой на ОАО «Красцветмет», а содержание ряда цветных металлов – методом ААС-ИСП. Содержание МПГ и основных примесных цветных металлов, по данным количественного химического анализа, представлено в табл. 1.

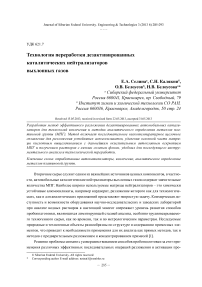

Электронно-микроскопические исследования отработанного автонейтрализатора показали слоистую структуру матрицы с наличием микропор (рис. 1.)

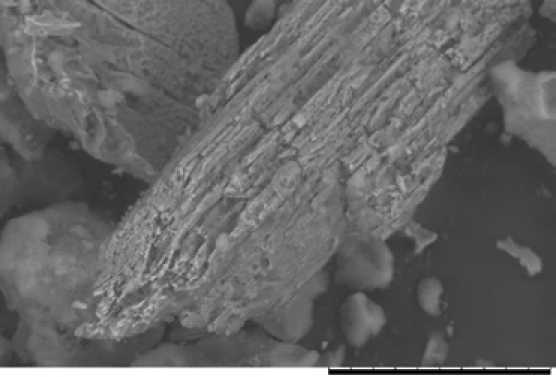

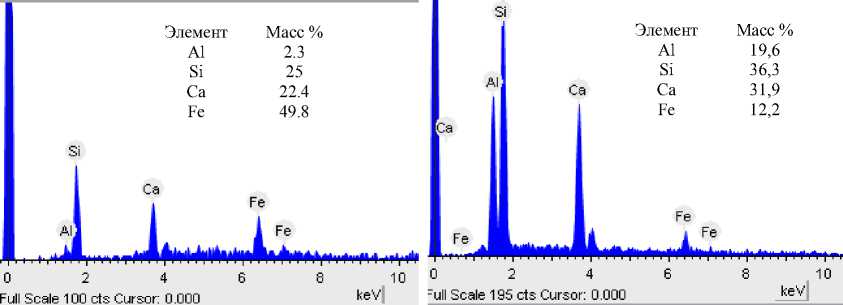

Рентгеноспектральный анализ с использованием энергодисперсионного спектрометра Swift ED (Oxford Analitical) растрового электронного микроскопа ТМ-1000 (Hitachi) показал значительное изменение содержания железа на различных участках поверхности исследуемых частиц. Участки с повышенным содержанием железа характеризуются меньшим содержанием алюминия; вероятно, при поступлении железа в катализатор в процессе его эксплуатации происходит образование устойчивых шпинелей в поверхностных слоях силикатной матрицы.

Таблица 1. Содержание определяемых элементов

|

Определяемый элемент |

Pt |

Pd |

Rh |

Fe |

Zn |

Ni |

Zr |

La |

Ce |

Cs |

|

% |

0,023 |

0,74 |

0,12 |

0,24 |

0,64 |

0,62 |

5,81 |

0,507 |

4,62 |

0,21 |

|

г/т |

230 |

7400 |

1200 |

– |

– |

– |

– |

– |

– |

– |

ТМ-1000 1153

2010 03 02

L D3 4 х1.5к 50 um

Рис. 1. Фрагмент микрофотографии дезактивированного автомобильного катализатора (ТМ-1000 Hitachi)

Рис. 2. Энергодисперсионные спектры и результаты элементного анализа различных участков образца отработанного катализатора

Кислотно-окислительное вскрытие катализаторов в открытых системах

Первоначально было проверено влияние предварительного прокаливания катализатора для обезуглероживания на эффективность вскрытия и извлечения из него МПГ.

Преимуществом царско-водочного способа вскрытия техногенного алюмосиликатного сырья является возможность извлечения МПГ в раствор при невысоком расходе реагентов и без существенного растворения основы. Данный способ достаточно экономичен, т.к. позволяет из полученного раствора перевести МПГ в концентрат, а раствор вновь возвратить на выщелачивание. В качестве среды выщелачивания была выбрана соляная кислота с концентрацией 6-12 моль/л, а в качестве окислителя – азотная кислота при ее расходе от 10 до 30 % от объема соляной кислоты как наиболее эффективного растворителя МПГ.

Таблица 2. Эффективность выщелачивания МПГ при различных температурах предварительного отжига катализаторов

|

Температура обжига, °С |

Извлечение в раствор, % |

||

|

Pt |

Pd |

Rh |

|

|

Отсутствует обжиг |

41,3 |

33,6 |

49,4 |

|

600 |

42,1 |

38,3 |

57,1 |

|

700 |

51,3 |

54,7 |

72,8 |

|

800 |

54,0 |

57,4 |

78,2 |

|

900 |

51,3 |

48,2 |

37,8 |

|

1000 |

17,3 |

12,8 |

5,2 |

|

1100 |

8,7 |

9,4 |

3,4 |

Навеску дезактивированного катализатора массой 10 г, предварительно измельченного до класса крупности – 0,16 мм, либо выщелачивали непосредственно, либо предварительно обжигали в диапазоне температур 600-1100 °С в течение часа. Далее пробы помещали в стакан, при перемешивании вводили 100 мл HCl с порционным добавлением HNO 3 . Выщелачивание проводили 2 ч, поддерживая заданный объем раствора введением 4М HCl. Затем пульпу отфильтровывали, осадок отмывали и проваривали в 4М HCl. Фильтрат и промывные воды объединяли и анализировали на содержание МПГ методом ААС-ИСП.

Как следует из результатов, представленных в табл. 2, максимальная степень извлечения МПГ достигается в случае проб, обожженных при 800 °С.

Увеличение температуры обжига свыше 900 °С приводит к заметному подплавлению образцов, что негативно сказывается на дальнейшем окислительном выщелачивании МПГ, особенно родия. Вероятно, при высоких температурах окислительного обжига Rh может образовывать оксиды, встраивающиеся в структуру алюмосиликатной матрицы.

При изучении влияния концентраций HCl и HNO 3 на эффективность извлечения МПГ из измельченных образцов было установлено, что извлечение Pt, Pd и Rh в раствор возрастает симбатно росту концентраций HCl и HNO 3 (6М-12М, объемом от 75 до 90 мл для HCl и 16М, объемом от 25 до 10 мл для HNO3) и максимально для «царской водки». Серия проведенных экспериментов показала, что в условиях выщелачивания извлечение в раствор Pt не превышает 59 %. Степень извлечения Pd составляет около 60 %, а Rh существенно выше - около 80 %. Низкая степень вскрытия МПГ, по-видимому, обусловлена не только эффектами коксования поверхности, но и формированием в макропорах катализатора в процессе его эксплуатации различных трудновскрываемых соединений, например железных шпинелей.

Серии проведенных нами экспериментов наглядно показывают, что предварительный обжиг выше 800 °С негативно сказывается на извлечении МПГ при окислительном выщелачивании в основном ввиду заметного подплавления материала образцов. В целом для данного типа катализатора способ царско-водочного извлечения МПГ неэффективен; в открытой системе в режиме окислительного вскрытия невозможно добиться высокой степени извлечения.

Комбинированный метод разложения последовательным щелочным сплавлением и автоклавным кислотным окислительным растворением

Для глубокого разложения кордиеритовой матрицы автокатализаторов представляется целесообразным интенсифицировать процесс разложения и проводить его в более жестких условиях. В качестве начальной операции перед автоклавным вскрытием нами предложено проводить щелочное сплавление как глубокое и весьма энергичное средство воздействия на структуру вскрываемого образца.

Предлагаемая нами схема включает щелочное сплавление с последующим автоклавным окислительным вскрытием, при этом удаление основной части матрицы происходит на стадиях водной и кислотной отмывки неокисляющими кислотами.

Методика проведения серии экспериментов заключалась в следующем: образцы отработанных катализаторов указанного выше состава предварительно измельчали до класса крупности – 0,16 мм, усредняли и проводили щелочное сплавление с гидроксидом натрия в соотношении 1:2, 1:3, 1:4. Масса навески каждого катализатора составляла 10 г. Процесс спекания проводили в муфельных печах, в открытой системе в течение 2 ч при t = 400-700 °C в тиглях из нержавеющей стали; полученный плав выщелачивали водой. Для удаления основной части матрицы далее осуществляли кислотное выщелачивание. Нерастворимый остаток декантировали с последующим выщелачиванием в 1М растворе соляной кислоты при постоянном перемешивании в течение часа при t = 80 °C. Отфильтрованный и промытый до нейтральной среды остаток высушивали до постоянной массы и взвешивали. Растворы каждой стадии выщелачивания были проанализированы методом ААС-ИСП.

Спекание автокатализаторов с гидроксидом натрия в соотношении 1:2 проводили в диапазоне температур 400-700 °C с последующим выщелачиванием полученного плава. Установлен оптимальный температурный режим спекания для наиболее полного вскрытия образцов: интервал температур 600-650 °C, при котором степень вскрытия образцов составляет 45-48 %. Анализ растворов водного и кислотного выщелачивания показал наличие в незначительных количествах МПГ.

Для предотвращения потерь МПГ по стадиям обработки и наиболее полного концентрирования их в нерастворимом остатке перед автоклавным вскрытием нами было предложено вводить в качестве восстановителя на стадии щелочного сплавления и (или) на стадии водного выщелачивания формиат натрия в количестве 10 % от массы вскрываемых образцов.

Дальнейшие исследования были направлены на определение оптимального соотношения массы вскрываемого образца к количеству щелочи. В ходе экспериментов по спеканию кордиерита с едким натром установлено, что наиболее целесообразным является соотношение 1:2,5. Установлено, что увеличение количества щелочи негативно сказывается на дальнейшем выщелачивании полученного спека ввиду высокого солевого фона и, как следствие, гидролиза, происходит увеличение объемов промывных вод, при этом степень перехода в раствор МПГ при дальнейшем автоклавном окислительном разложении практически не увеличивается. Дальнейшее щелочное сплавление с последующим автоклавным окислительным разложением автокатализаторов проводили при таких оптимальных параметрах: температура спекания – 600°C, отношение массы образцов к массе гидроксида натрия 1:2,5, время спекания 2 часа. Далее спек – 290 – выщелачивали, как описано выше. Полученные нерастворимые остатки выщелачивания для полного перевода МПГ в раствор направляли на автоклавное окислительное разложение. Разложение проводили в кварцевых автоклавах при t = 160 °C в течение 2 ч. В качестве реакционной смеси использовали 6М раствор соляной кислоты и окислитель - диоксид марганца. Количество вводимого окислителя составляло 10 % от массы вскрываемого материала.

Применительно к технологии переработки автокатализаторов нежелательно использовать соединения, содержащие ионы калия, но применительно к аналитическому вскрытию допустимо брать в качестве щелочного плава смесь KOH и NaOH эвтектического состава. Легкоплавкий щелочной плав позволяет проводить низкотемпературный процесс сплавления и, как следствие, применять в качестве материала тиглей фторопласт, который химически инертен к используемым реагентам и устойчив в исследованном интервале температур. Использование фторопласта дает возможность осуществить весь цикл вскрытия в одном реакторе [6]. Отношение массы плава указанного состава, обеспечивающего максимальное разложение алюмосиликатных материалов согласно ранее проведенным нами исследованиям к массе образца, составляет 4:1, температура процесса 240 °C [7, 8].

Полученный низкотемпературным сплавлением плав также направляли на последовательное выщелачивание с последующим финишным окислительным растворением. Результаты представлены в табл. 3.

Сквозная максимальная убыль массы вскрываемых образцов составляла до 87 % в случае сплавления образцов в соотношении 1:2,5 по отношению к щелочи и с введением формиата натрия на стадиях щелочного сплавления и водного выщелачивания. Полученные растворы на всех стадиях вскрытия анализировали методом ААС-ИСП. Результаты распределения МПГ в растворах отражены в табл. 4.

После автоклавного окислительного кислотного вскрытия в нерастворимых остатках МПГ не обнаружено. Таким образом, комбинированный способ, включающий щелочное сплавление

Таблица 3. Результаты комбинированного разложения автокатализаторов

|

Условия разложения |

Разложение, % |

|||

|

Восстановитель |

Отношение массы образца к массе плава |

Температура, °C |

Щелочное сплавление |

Суммарное (щелочное+ автоклавное) |

|

Отсутствует |

1:2,5 |

600 |

36 |

69,3 |

|

На стадии щелочного сплавления |

1:2,0 |

600 |

44 |

83,5 |

|

На стадии щелочного сплавления и водного выщелачивания |

1:2,5 |

600 |

49 |

86,3 |

|

На стадии щелочного сплавления |

1:4 (KOH +NaOH) |

240 |

16 |

59,4 |

Таблица 4. Распределение МПГ между растворами последовательных стадий комбинированного разложения катализаторов

|

Определяемый элемент |

Содержание в растворах, % |

|||||

|

Восстановитель отсутствует |

Восстановитель на стадии щелочного сплавления |

Восстановитель на стадии щелочного сплавления и водного выщелачивания |

||||

|

ЩР |

АОР |

ЩР |

АОР |

ЩР |

АОР |

|

|

Pd |

8,4 |

91,6 |

1,5 |

98,5 |

0,05 |

99,95 |

|

Rh |

5,0 |

95,0 |

1,6 |

98,4 |

0,5 |

99,5 |

|

Pt |

52,5 |

47,5 |

32,9 |

67,1 |

16 |

84 |

Примечание. ЩР – растворы отмывки щелочных спеков; АОР – растворы автоклавного окислительного кислотного вскрытия.

с применением восстановителя, с последующим окислительным автоклавным разложением позволяет перевести определяемые МПГ в низкоминерализованные растворы, удобные для дальнейшего инструментального анализа. Кроме того, данная методика разложения может быть использована как один из возможных вариантов технологической переработки автомобильных катализаторов. Выполненные нами исследования позволили рекомендовать технологическую схему пробоподготовки техногенного сырья, не требующую использования дефицитных, дорогостоящих, высокотоксичных реагентов, воспроизводимую в лабораторных и промышленных условиях.

Работа выполнена при финансовой поддержке интеграционного проекта № 89.