Технология переработки отхода цинковой промышленности с получением ферросплава и возгонов цветных металлов

Автор: Колесников Александр Сергеевич, Капсалямов Бауыржан Ауесханович, Колесникова Ольга Геннадиевна, Кураев Расим Мурадович, Стрюковский Илья Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Рассматривается возможность применения отходов цинкового производства в качестве вторичного металлургического сырья с целью его комплексной переработки и получения товарных продуктов в виде ферросплава и коллективных возгонов цветных металлов. Проведенные промышленные испытания представлены степенью перехода Si в ферросплав до 96 %, Fe - 97 % и степенью извлечения Zn в возгоны на 99,6 %, Pb - 99 %. В качестве основного агрегата для электроплавки отхода цинковой промышленности с получением ферросплава и возгонов цветных металлов нами рекомендуется электропечь марки РКЗ-16,5.

Отход цинковой промышленности, ферросплав, цветные металлы, промышленные испытания

Короткий адрес: https://sciup.org/147156804

IDR: 147156804 | УДК: 669.53:168.3

Текст научной статьи Технология переработки отхода цинковой промышленности с получением ферросплава и возгонов цветных металлов

Современное развитие металлургической отрасли характеризуется уменьшением содержания металлов в рудах и одновременным увеличением объема твердых отходов, с которыми теряется значительное количество цветных металлов и железа. К этой категории отходов относится клинкер вель-цевания цинксодержащих оксидных руд, в частности, клинкер вельцевания руд ачисайского месторождения. По различным оценкам, в настоящее время в поселке Ачисай в отвалах находится от 4,5 до 5,7 млн т клинкера, в котором содержится не менее 100 тыс. т Zn, 15 тыс. т Pb, 7 тыс. т Cd, 400 тыс. т Si, 1,0 млн т Fe, 800 тыс. т С. Несмотря на это ачисайский клинкер рассматривается сейчас только как сырье для извлечения углерода и получения железосодержащего магнитного концентрата с извлечением в него до 80 % железа. При этом цинк и свинец не извлекаются и переходят в хвосты флотации немагнитной фракции, которые рекомендуется использовать в производстве строительных материалов.

Поэтому необходим поиск новых инновационных технологий переработки клинкеров вельце-вания, способствующих решению сырьевой проблемы в металлургии.

В связи с этим, работы, направленные на создание технологии комплексной переработки ачи-сайского клинкера с извлечением цветных металлов и железа, являются актуальными.

В ходе проведения промышленных испытаний по переработке электротермическим методом клинкера вельцевания в условиях ТОО «НПФ Каз-химинвест» использовались шихты, обеспечивающие получение ферросилиция марок ФС-20, ФС-25 и ФС-45: вариант 1 – шихта, содержавшая только клинкер; вариант 2 – шихта, содержавшая клинкер, – 43,1 %, кварцит – 34,5 %, кокс – 14,6 %, стружка – 9,8 % по следующей методике – исходные компоненты (клинкер, кокс, кварцит, желез- ная стружка) предварительно дробились и отсеивались [1]. Для составления шихты использовались материалы фракции от 1 до 2 см. Дробление проводили на валковой дробилке. Шихта готовилась порциями по 250 кг на шихтовочной площадке, выполненной в виде плоского металлического корыта размером 2 х 2 м с высотой бортов 0,15 м. Перед электроплавкой печь прогревалась электрической дугой, горящей между графитированным верхним электродом и коксом, уложенным на подину. Разогрев электропечи проводился в течение 28 часов с использованием I ступени трансформатора с постепенным переходом от 18,4 до 49,0 В. Осциллограммы тока розжига печи свидетельствуют о том, что режим розжига печи – дуговой (на кривых тока явно просматривается пик зажигания и пик гашения дуги). После нескольких плавок был установлен режим загрузки клинкера в электропечь и слива расплава:

-

– загрузка 10 кг и выдержка в печи в течение 2–4 мин;

-

– загрузка 20 кг и выдержка в печи в течение 5–6 мин;

-

– загрузка 30 кг и выдержка в печи в течение 7–10 мин.

После выработки 95–110 кВт·ч производили вскрытие летки ломиком и графитированным электродом размером 3 х 3 см, насаженным на штангу длиной 2 м, соединенным с трансформатором для прожига летки. После слива расплава (ферросплава совместно со шлаком) в изложницу, она транспортировалась по наклонной эстакаде на площадку охлаждения и разборки (масса расплава в изложнице не превышала 30 кг). Расплав в изложнице охлаждался естественным способом в течение 4–5 часов. Затем происходила разборка изложницы с отделением ферросплава и шлака. После слива расплава печь вновь загружалась шихтой по вышеотмеченному режиму. Шлак и металлизированная фаза взвешивались и анализировались на основные компоненты. Плотность ферросплава определялась пикнометрическим методом с использованием керосина.

При проведении испытаний использовали сырьевые материалы, химический состав которых приведен в табл. 1. Нами в период промышленных испытаний было переработано 2720 кг клинкера, в том числе в период балансовых опытов – 2500 кг. В результате плавок было установлено, что при электроплавке клинкера ферросплав представляет ферросилиций с содержанием кремния от 21 до 29 %. Степень перехода Si в ферросплав от 85 до 95 %, а Fe от 94 до 98 %. Содержание меди в ферросилиции не превышало 0,3 %. Выход ферросилиция составил от 29,6 до 32,4 % от массы клинкера. Материальный баланс приведен в табл. 2. По- лученный усредненный ферросилиций содержал: 24,6 % Si; 67 % Fe; 0,9 % C; 0,2 % Ba; 1,1 % Ca; 0,29 % Cu; 0,012 % Zn. Основная часть Zn (99,5– 99,7 %), Pb (98,8–99,2 %), а также 99,6 % Cd перешли в возгоны. Расход электроэнергии в период балансовых опытов составил 2700 кВт·ч на 1 т ферросилиция.

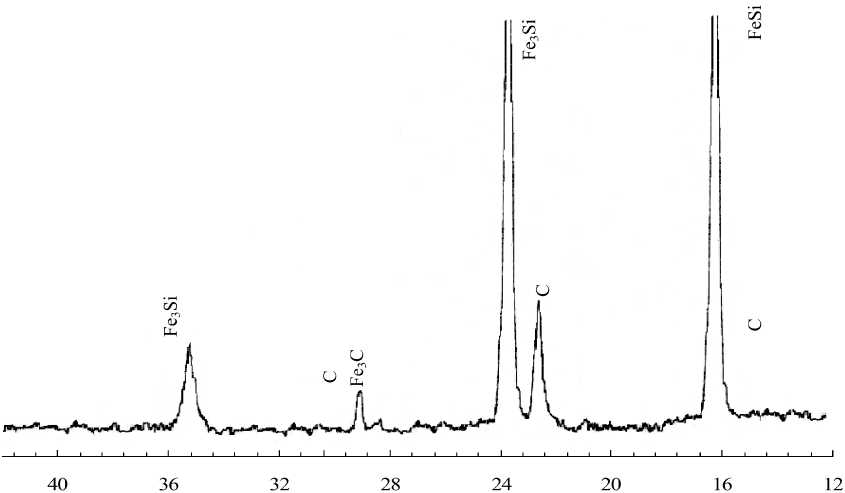

С целью подтверждения получения именно ферросилиция нами были проведены микроскопический и рентгенофазовый анализы. На микрофотографиях ферросилиция, полученного из клинкера вельцевания с увеличением в 320 раз (рис. 1), показано наличие в нем силицидов Fe.

Как видно из рис. 1, проба представлена сплавом серо-стального цвета. В отраженном свете в полированном шлифе структура пробы массивная, пористая, отражательная способность очень высо-

Таблица 1

Химический состав исходных материалов

|

Материалы |

Содержание, % |

||||||||||||

|

SiO 2 |

CaO |

MgO |

Al 2 O 3 |

e общ |

Zn |

Pb |

Cu |

S |

H 2 O |

C |

BaO |

Прочие |

|

|

Клинкер вельцева-ния АО «Ачполи-металл» |

18 |

14,1 |

5 |

5,1 |

22,3 |

1,6 |

0,2 |

0,1 |

1,6 |

5,9 |

13,4 |

4,9 |

7,79 |

|

Металлургический кокс (для розжига) |

4,9 |

1,5 |

0 , 4 |

1,8 |

2,2 |

– |

– |

– |

0,8 |

1,1 |

86,0 |

– |

1,3 |

Таблица 2

Материальный баланс получения ферросилиция из клинкеров вельцевания ачисайской цинковой руды в опытно-промышленных масштабах на ТОО НПФ «Казхиминвест»

|

Статьи баланса |

Количество |

Содержание элементов |

Распределение элементов, % |

||||||||||||||

|

Fe |

Si |

Zn |

Pb |

Cu |

Fe |

Si |

Zn |

Pb |

Cu |

||||||||

|

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

кг |

% |

100 |

100 |

100 |

100 |

100 |

|

|

Приход: Клинкер |

2500 |

100 |

557,5 |

22,3 |

2 10 |

7,6 |

40,0 |

1,3 |

5,0 |

0,3 |

2,5 |

0,1 |

|||||

|

Расход: Шлак |

774,4 |

30,9 |

11,25 |

1,51 |

10,29 |

1,33 |

0,1 |

0,013 |

0,03 |

0,004 |

0,087 |

0,011 |

2,1 |

4,9 |

0,2 |

0,6 |

3,5 |

|

Ферросилиций |

800,6 |

32 |

539,0 |

67,3 |

196 , 9 |

24,6 |

0,1 |

0,012 |

0,02 |

0,0025 |

2,35 |

0,29 |

96,7 |

93,8 |

0,2 |

0,4 |

94,1 |

|

Газы |

925,0 |

37,1 |

7,25 |

2, 8 1 |

39,8 |

4,95 |

0,063 |

1,2 |

1,3 |

99,6 |

99,0 |

2,4 |

|||||

|

Итого |

2500 |

100 |

557,5 |

22,3 |

2 10 |

7,6 |

40,0 |

1,3 |

5,0 |

0,3 |

2,5 |

0,1 |

100 |

100 |

100 |

100 |

100 |

Рис. 1. Микрофотографии ферросилиция, полученного из клинкера вельцевания с увеличением в 320 раз: 1 – FeSi, Fe 3 Si; 2 – углерод

кая. Основная составляющая пробы – FeSi, при этом наблюдаются крупные участки Fe3Si с включениями крупных иголок пластинчатого углерода. Рентгенофазовый анализ также подтвердил образование силицида железа – FeSi, Fe3Si, а также микровкраплений цементита (рис. 2). Полный химический анализ ферросплава, проведенный методом масс-спектрометрии с индуктивно связанной плазмой, приведен в табл. 3.

Для получения ферросилиция более высокой марки было проплавлено 50 кг шихты, содержащей клинкер, кварцит, кокс и железную стружку. Шихта была составлена на получение ферросилиция марки ФС45. При электроплавке шихты состоящей из 43,1 % клинкера, 34,5 % кварцита, 14,6 % кокса и 9,8 % железной стружки электрический режим был нестабилен. В течение всей электроплавки наблюдались постоянные колебания тока, несмотря на попытки стабилизировать режим перемещением электрода в ванне печи. На электроде (в верхней части) наблюдалось налипание шихты в виде вязкого конгломерата. После вскрытия летки устройством для прожига, расплав из печи сливался с большим трудом. После охлаждения расплава в нем наблюдались вкрапления квар- цита и кокса. Полученный ферросилиций содержал 34 % кремния. При попытке увеличить температуру процесса за счет развития дугового режима, происходило разбрызгивание расплава и его испарение. Поэтому получение из клинкера ферросилиция марки ФС45 и выше прямым способом довольно проблематично. Для этого необходима иная (не прямая) технология. Возгоны, собранные в циклоне и газовом тракте, содержали 53–59 % ZnO; 9,2–11,7 % PbO; 2,6–3,2 % FeO; 7,6–8,7 SiO2; 8,3–9,2 % Al2O3; 6,4–6,8 % CaO; 0,9–1,6 % MgO. Полученный продукт рекомендуется использовать по обычной схеме в цинковом производстве для получения катодного цинка или подвергнуть вторичной термической переработке методом разгонки во вращающихся печах с получением более концентрированных (до 97 %) по Zn сухих белил, в которых содержание Pb возможно уменьшить до 1,5 % [2].

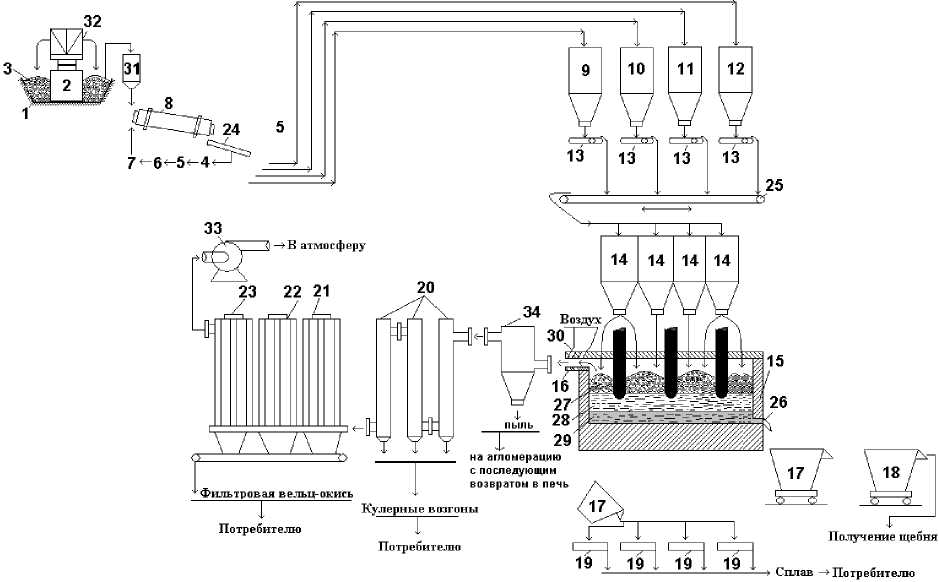

На основании результатов исследований по разработке комплексной электротермической технологии извлечения цветных металлов и железа из клинкера вельцевания оксидных руд нами предлагается технологическая схема, представленная на рис. 3.

Рис. 2. Рентгенограмма ферросилиция, полученного из клинкера вельцевания

Таблица 3

Химический состав ферросилиция, полученного из клинкера вельцевания

|

Элемент |

% |

Элемент |

% |

Элемент |

% |

Элемент |

% |

|

Si |

25 |

Ge |

0,0104 |

La |

0,002 |

W |

0,0078 |

|

Fe |

67,646 |

Se |

0,0023 |

Cu |

0,29 |

Re |

0,0017 |

|

Zn |

0,0129 |

Sr |

0,0052 |

S |

0,02 |

Os |

0,0001 |

|

Pb |

0,0003 |

Y |

0,0006 |

P |

0,06 |

Ti |

0,1868 |

|

C |

0,823 |

Zr |

0,0193 |

Cs |

0,166 |

V |

0,0995 |

|

Co |

0,0325 |

Nb |

0,005 |

Ga |

0,005 |

Cr |

0,6256 |

|

Ni |

0,1432 |

Cd |

0,0004 |

Ta |

0,004 |

прочие |

4,83 |

Рис. 3. Аппаратурно-технологическая схема переработки клинкера вельцевания:

1 – приемный бункер клинкера; 2 – железнодорожный тупик; 3 – клинкер; 4 – мелочь клинкера; 5 – на измельчение в шаровой мельнице; 6 – на брикетирование; 7 – на повторное использование; 8 – сушильный барабан; 9, 10,11, 12 – бункера клинкера; 13 – ленточный дозатор; 14 – печные бункера; 15 – закрытая руднотермическая электропечь; 16 – газоход;17 – ковш для сплава; 18 – ковш для шлака; 19 – изложницы для разлива сплава; 20 – газовые холодильники; 21, 22, 23 – рукавные фильтры; 24 – грохот односитный; 25 – конвер реверсивный; 26 – летка; 27 – шихта; 28 – шлак; 29 – сплав; 30 – отверстия для подсоса воздуха; 31 – промежуточный бункер; 32 – вагоны; 33 – эксгаустер; 34 – пылевая камера

Клинкер вельцевания (3) по железной дороге (ж/д тупик) (2) доставляется в полувагонах (32) и разгружается в приемный бункер клинкера (1). Затем шихтовые компоненты подаются в промежуточные бункера (31), из промежуточного бункера клинкер поступает в сушильный барабан (8). После сушки клинкер подается на односитный грохот (24) для просева, мелочь клинкера (4) после рассева идет на измельчение в шаровую мельницу (5), затем на брикетирование (6), и снова возвращается в процесс на повторное использование (7). Подготовленная к электроплавке моношихта в виде клинкера подается в бункера (9, 10, 11, 12), после этого из бункеров по ленточному дозатору (13) шихтовые компоненты подаются на реверсивный конвер (25), из которого готовая шихта поступает в печные бункера (14), непосредственно из которых шихта подается в закрытую руднотермическую электропечь марки РКЗ-16,5. Из подаваемой твердой шихты (27) в процессе плавки образуются расплавы шлака (28) и сплавы (29), которые сливаются через летку (26) в ковш для сплава (17) и ковш для шлака (18). Затем сплав из ковша разливается в изложницы (19), после остывания дробится до нужной фракции и идет к потребителю. Шлак из ковша сливается и после остывания дробится на щебень и поступает к потребителю. Газы из печи с воздухом, который поступает через отверстие для подсоса воздуха (30), поступают в пылевую камеру (34), в которой осаждаются 3–8 % возгонов, далее по газоходному тракту следуют в газовые холодильники (кулера) (20). Кулер представляет собой набор высоких (12–16 м) коленообразных труб диаметром 400–800 мм. Количество возгонов, осевших в кулерах, составляет не более 30–40 % от их общего объема. Температура газов после кулеров 160–220 °С. Для более точного поддержания температурного режима газов на входе в рукавные фильтры в непосредственной близости от них производится подсос холодного (наружного) воздуха. Количество воздуха регулируется автоматически в зависимости от температуры газов на выходе из кулера. Газ охлаждается в кулере наружным воздухом до температуры в среднем 110–115 °С. И на последней стадии улавливания пыли и тонкой очистки газа установлены рукавные фильтры (21, 22, 23), где происходит улавливание возгонов, которые затем поступают потребителю в виде вельц-окиси. Газы из рукавных фильтров попадают в эксгаустер (33) и выбрасываются в атмосферу.

Переработка клинкера вельцевания цинксодержащих материалов характеризуется (на основании проведенных опытно-промышленных испытаний [1]) степенью перехода Si в ферросплав до 96 %, Fe – 97 % и степенью извлечения Zn в возго- ны на 99,6 %, Pb– 99 %. В качестве основного агрегата для электроплавки клинкера вельцевания цинксодержащих материалов с получением ферросилиция марки ФС25 и возгонов цветных металлов нами рекомендуется электропечь марки РКЗ-16,5.

Таким образом, предложенный метод переработки клинкера вельцевания запатентован [3] и позволяет:

-

– уменьшить себестоимость получения 1т ферросилиция от 62 115 (414,4$ USA) до 58 070 (387,2$ USA) тенге (т. е. на 9,6 %);

-

– получить годовую прибыль при производстве 75 000 т ферросилиция (марки ФС25) в количестве 1,153 (0,102$ USA) млрд тенге;

-

– окупить капитальные вложения в течение 3 лет.

Список литературы Технология переработки отхода цинковой промышленности с получением ферросплава и возгонов цветных металлов

- Опытно-промышленные испытания получения ферросилиция из клинкеров вельцевания Ачисайской цинковой руды/В.М. Шевко, Б.А. Капсалямов, Е.Я. Калашников и др.//Новости науки Казахстана. -2006. -№ 3 (90). -С. 36-39.

- Абдеев, М.А. Вельцевание цинксвинецсодержащих материалов/М.А. Абдеев, А.В. Колесников, Н.Н. Ушаков. -М.: Металлургия, 1985. -120 с.

- Предварительный патент РК. № 16191. Шихта для получения ферросилиция/В.К. Бишимбаев, Б.А. Капсалямов, В.М. Шевко, А.С. Колесников, С.К. Картбаев; опубл. 15.09.05, Бюл. № 9.