Технология переработки полимерных отходов в строительные материалы

Автор: Даваасенгэ С.С., Буренина О.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и промышленность

Статья в выпуске: 5-2 т.11, 2009 года.

Бесплатный доступ

Установлены зависимости прочности при сжатии разрабатываемых материалов от технологических режимов переработки и состава композитов. Разработаны новые технология и составы строительных материалов на основе глинистого сырья и отходов полимеров, в частности полиэтиленов, ПЭТФ-тары и резин. Исследованы основные физико-механические свойства материалов.

Полимерные отходы, полусухое прессование, термообработка, строительство

Короткий адрес: https://sciup.org/148198723

IDR: 148198723 | УДК: 691.42

Текст научной статьи Технология переработки полимерных отходов в строительные материалы

Буренина Ольга Николаевна, кандидат технических наук, старший научный сотрудник при решении проблемы утилизации полимерных отходов требуется найти не только оптимальные составы материалов, но и разработать технологию рециклинга с минимальными затратами на оборудование, сырье и энергоносители.

Цель работы – разработка технологии переработки полимерных отходов в материалы строительного назначения с использованием нетрадиционных технологических решений.

В качестве объектов исследования были выбраны глинистое сырье Ой-Бесского месторождения РС (Якутия), отходы полиэтиленовой пленки, отходы ПЭТФ-тары и отходы вулканизированных резино-технических изделий из резиновой смеси на основе масло-бензостойкой резины В-14 из бутадиен-нитрильного каучука (РТИ).

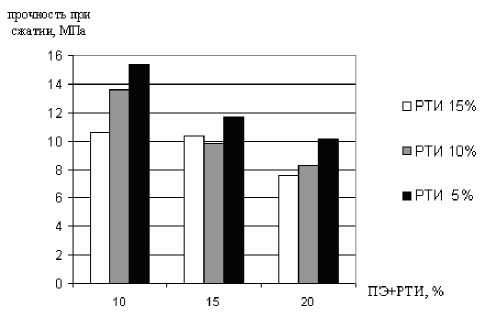

Исследования проводились на цилиндрических образцах высотой и диаметром 50 мм. Технологическая схема изготовления образцов состоит из следующих этапов: подготовка сырья (сбор, измельчение), подготовка составов (дозировка и смешение компонентов, увлажнение составов), прессование, сушка и термообработка. Предлагаемый в работе технологический подход основан на использовании в качестве связующего на этапе прессования глинистого сырья и предусматривает изготовление изделий методом полусухого прессования и дальнейшей термообработкой в свободном состоянии при температурах плавления полиэтилена, расплав которого будет обеспечивать необходимый уровень физикомеханических свойств уже готового изделия. Добавки измельченных ПЭТФ-тары и резин выступали в композите в качестве заполнителей, что позволило вовлечь в переработку больший ассортимент отходов. Как показывает анализ литературных данных аналоги предлагаемой технологии малотоннажного производства строительных материалов из отходов полиэтиленов в России и за рубежом отсутствуют.

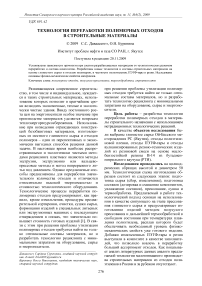

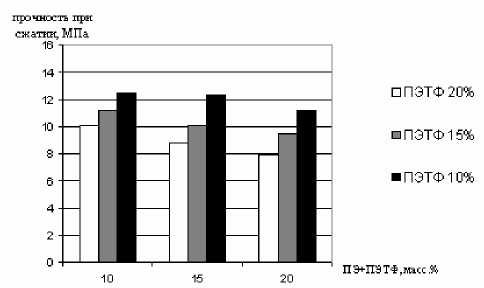

Ранее разработаны составы и технология переработки отходов полиэтиленовой пленки в мелкоштучные строительные материалы [2]. Установлены оптимальные технологические режимы: формовочная влажность 8 масс.%, температура обработки 180°С, время термообработки 480 мин. Разработанная технологическая схема принята базовой для переработки смесей отходов – полиэтилена и полиэти-лентерефталата, полиэтилена и РТИ. С целью определения оптимальных составов было исследовано влияние содержания смесей отходов полимеров в композите на прочность при сжатии. Варьировалось содержание полимерной смеси – отходов полиэтилена и ПЭТФ, полиэтилена и резины от 10-20 масс.%, при этом содержание ПЭТФ в смеси составляло 10-20 масс.%, а резины – 5-15 масс.%. Установлено, что увеличение количества вводимых смесей отходов полиэтилена и ПЭТФ, полиэтилена и резины приводит к снижению значений прочности при сжатии с 12,5 МПа до 7,9 МПа и с 15,4 до 7,6 МПа соответственно. Та же зависимость наблюдается при увеличении количества вводимых отходов ПЭТФ и резины в смесь (рис.1, 2.). Тем не менее образцы с наименьшим значением прочности при сжатии (7,6 МПа) соответствуют керамическому кирпичу марки 75 и могут использоваться для возведения стен различных жилых и производственных помещений.

Рис.1. Зависимость прочности при сжатии образцов от содержания смеси отходов ПЭ и ПЭТФ

Рис. 2. Зависимость прочности при сжатии образцов от содержания смеси отходов ПЭ и РТИ

В табл. 1 представлены основные физико-механические характеристики разработанных материалов и известных аналогов. Анализ представленных данных показал, что по показателям плотности, прочности при сжатии и водопоглощению разработанные композиционные материалы близки к рядовому керамическому кирпичу, однако превосходят его по показателям теплопроводности в 1,5-2 раза, что особенно важно для использования их в качестве стеновых материалов. Полученные результаты позволили разработать технологию изготовления композиционных строительных материалов, схема которой представлена на рис. 3.

Выводы: использование разработанной технологии производства композиционных строительных материалов из местного сырья, реализуемой на доступном и дешевом оборудовании, позволит снизить энергоемкость, упростить и сократить технологический цикл изготовления изделий, значительно снизить себестоимость производства и получить изделия с требуемым уровнем физико-механических характеристик для использования их в качестве стеновых при строительстве жилых и производственных зданий.

Таблица 1. Физико-механические свойства материалов

|

Свойства |

ρ, кг/м3 |

σ сж , МПа |

W, % |

λ, Вт/м∙К |

|

кирпич керамический рядовой |

1150 - 1200 |

5,00 - 15,00 |

8-14 |

0,42 |

|

кирпич глиносырцовый |

1900 - 1932 |

2,60 - 5,88 |

- |

0,62 |

|

композит из глинистого сырья и отходов ПЭ (40 мас. %) |

1046 |

15,57 |

8,43 |

0,27 |

|

композит из глинистого сырья и смесей отходов ПЭ и ПЭТФ (1020 мас.%) |

860 - 1080 |

7,90 – 12,47 |

9,20 - 12,00 |

0,21 - 0,30 |

|

композит из глинистого сырья и смесей отходов ПЭ и РТИ (10-20 мас.%) |

830 - 1400 |

7,60 – 15,40 |

10,50 - 13,70 |

0,22 - 0,47 |

Рис. 3. Технологическая схема изготовления строительных композиционных материалов из отходов полимеров и глинистого сырья

Список литературы Технология переработки полимерных отходов в строительные материалы

- Пластмассовые отходы: сбор, сортировка, переработка, оборудование//Пластические массы. -2001. -№ 12. -С. 3-9.

- Пат. 2327712 РФ Способ переработки полимерных отходов с получением строительного материала/С.Н. Попов, О.Н. Буренина, С.С. Даваасенгэ (Россия).-Заявлено 27.03.2007; опубл. 27.06.2008