Технология перфорации трубчатых фильтров эластичным инструментом

Автор: Барвинок В.А., Комаров А.Д., Моисеев В.К., Рыжаков С.Г., Вершигоров В.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-2 т.11, 2009 года.

Бесплатный доступ

Разработан технологический процесс перфорации трубчатых изделий эластичным инструментом. Предложена методика управления последовательностью пробивки отверстий. Приведен пример расчета эластичного пуансона для последовательной перфорации трубчатых фильтров.

Перфорация трубчатых изделий, эластичный инструмент, эластичный пуансон

Короткий адрес: https://sciup.org/148198649

IDR: 148198649 | УДК: 621.961.2

Текст научной статьи Технология перфорации трубчатых фильтров эластичным инструментом

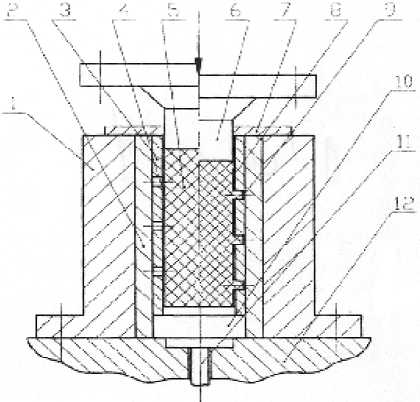

На рис. 1 представлена схема пробивки отверстий с помощью полиуретанового пуансона в универсальном штампе. Этот универсальный штамп предназначен для штамповки из трубчатых заготовок фильтров нескольких близких типоразмеров с большим количеством отверстий и неглубоким рельефом поверхности (на рисунке не показано). Детали изготавливаются из цельнотянутых трубчатых заготовок из нержавеющей стали, толщина стенки трубы 1 мм. Штамп состоит из обоймы 1 со вставкой 2, устанавливаемых и закрепляемых на столе пресса 12, разъемной матрицы 3, эластичного пуансона 5, штока 6, прикрепляемого к ползуну пресса, направляющей 7, упора 10 и выталкивателя 11.

Рис. 1. Схема штампа для пробивки отверстий в трубной заготовке полиуретановым пуансоном по жесткой матрице:

1 – обойма; 2 – вставка; 3 – матрица; 4 – трубная заготовка; 5 – пуансон; 6 – шток; 7 – направляющая; 8 – деталь; 9 – отход; 10 – упор;

11 – выталкиватель; 12 – стол пресса

Штамп работает следующим образом. В исходном состоянии на столе пресса стоит обойма 1 со вставкой 2, а шток 6 находится на ползуне пресса, выведенном в верхнее положение. Выталкиватель 11 опущен вниз. Внутрь вставки 2 устанавливается упор 10, на него надевается трубчатая заготовка 4 с матрицей 3. В заготовку вкладывается полиуретановый пуансон 5, ставится и закрепляется направляющая 7. Шток 6 на холостом ходу пресса опускается и входит в направляющую 7 (рис. 1, слева). При создании усилия пресса шток 6 давит на полиуретановый пуансон 5, полиуретан оказывает воздействие на стенку заготовки и деформирует ее вплоть до разделения по острым режущим кромкам матрицы. В результате получается деталь 8, соответствующая профилю и контуру матрицы (рис. 1, справа). После снятия нагрузки шток 6 выводится в верхнее положение, открепляется и снимается направляющая 7. С помощью выталкивателя 11 и упора 10 из вставки 2 выводится матрица 3 с деталью 8 и отходом 9 и пуансон 5. Разъемная матрица раскрывается, из нее извлекается готовая деталь. После удаления из отверстий полуматриц отхода 9 цикл изготовления детали начинается снова. Сменными в штоке являются матрица 3, которая заменяется при каждой смене наименования штампуемой детали, а также вставка 2, пуансон 5, шток 6, направляющая 7 и упор 10, которые заменяются только лишь в том случае, когда меняется диаметр заготовок.

Конструкция данного и подобных штампов защищена авторскими свидетельствами на изобретения [1, 2].

Эластичный пуансон 5 целесообразно изготовлять составным из шайб, причем диаметры верхних шайб пуансона должны быть меньше диаметров нижележащих шайб с тем, чтобы между заготовкой и эластичным пуансоном в исходном состоянии имелся увеличивающийся кверху зазор. В верхней части пуансона между эластичными шайбами рекомендуется ставить металлические прокладки толщиной 1 … 2 мм.

Зазор и прокладки позволяют регулировать давление эластичной среды на заготовку так, что давление внизу будет большим, чем давление в верхней части. В этом случае пробивка отверстий на начальной стадии осуществляется в нижней части трубной заготовки с последующим распространением вверх. Такое конструктивное решение эластичного пуансона – переменной жесткости – позволяет управлять давлением эластичной среды [3, 4]. В том же случае, если пуансон будет выполнен с постоянным диаметром, равным внутреннему диаметру заготовки, пробивка отверстий начнется в верхней части с после- дующим распространением вниз. При этом эластомер затекает в верхние отверстия матрицы и смещается вниз, заполняя нижний ряд отверстий. Такое перетекание эластичного материала приводит к его разрушению и выходу из строя иногда сразу после первого цикла нагружения.

Таким образом, более предпочтительной является технологическая схема перфорации эластичным пуансоном переменной жесткости, т.е. управляемым давлением эластичной среды. Для осуществления схемы перфорации снизу вверх необходимо разработать методику определения размеров верхних шайб пуансона, обеспечивающих указанный выше зазор между пуансоном и заготовкой в начальной стадии процесса. Этот зазор должен сокращаться по мере нарастания усилия штамповки так, чтобы в момент его исчезновения нижняя часть заготовки уже оказалась бы нагруженной некоторым давлением A q. Величины A q должно хватить, во-первых, на компенсацию возможной разницы в необходимом давлении пробивки отверстия A q 1 , вызывающейся возможной разнотолщинностью стенки D s в пределах допуска. Кроме того, это давление должно компенсировать потери на трение A q 2 , которое вызывает падение давления по высоте заготовки, т.е.

A q = A q 1 +A q 2 . (1)

Для пробивки отверстий диаметром до 1/3…1/4 диаметра заготовки, а именно такие отверстия и имеют упомянутые выше фильтры, необходимое давление составляет [4]:

4 5 ° cp _ 3 5 ° B dd

где s – толщина стенки заготовки; sв – предел прочности материала трубы; d – диаметр пробиваемого отверстия.

Таким образом, первая составляющая в формуле (1)

A q 1 _

3As gr

B d

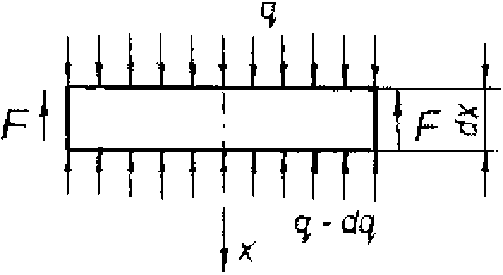

Для определения потерь на трение можно использовать следующую расчетную модель (рис. 2). Эластичный элемент толщиной dx находится в равновесии под действием давлений q , q – dq и сил трения элемента о заготовку F . Учитывая, что силы давления и трения распределены по соответствующим площадям, уравнение равновесия элемента в проекции на ось x будет иметь вид:

q ^d- -( q - dq)П^ - F _ 0 ,

где d – диаметр элемента (диаметр внутренней поверхности трубной заготовки).

Рис. 2. Элемент эластичного пуансона под нагрузкой

После соответствующих преобразований и интегрирования была получена следующая логарифмическая зависимость:

(1 a A a . (a x = I---I ln(mq + n) + — In q +I —

< m n ) n < n

^^^^^^e

2 m

In m + C ,(8)

4 c 4 ( b + ac )

где m = —; n = —----- .

dd

Постоянную интегрирования C можно определить, используя следующие граничные усло-

вия: x = 0;

4P q = qT = ГТ . Это означает, что на п d

Пренебрегая бесконечно малыми второго порядка, силу трения можно выразить через давление, площадь и коэффициент трения зависимостью:

F = fq п ddx , (5) где f – коэффициент трения между эластичной средой и заготовкой.

Коэффициент трения между эластомерами и металлами зависит от многих факторов, главными из которых при холодной квазистатической штамповке являются марки материалов контактирующих пар, твердость эластомера и величина контактного давления. С достаточной для инженерных расчетов точностью коэффициент трения можно определять упрощенно по формуле:

b f =----+ c q + a

где q – величина давления эластичной среды; a , b , c – коэффициенты, учитывающие марки материалов и наличие смазки [4].

Используя для определения коэффициента трения эту зависимость, уравнение равновесия эластичного элемента с учетом выражения (5) можно переписать в следующем виде:

п d 2 n d1

q -4- -(q- dq) — - b a + q

+ c I q п ddx = 0 .(7)

верхнем торце эластичного пуансона действует давление q т, на которое трение не оказывает никакого влияния.

Окончательно связь между давлением эластичной среды и координатой x , обозначающей расстояние от торца эластичного пуансона, можно представить в следующем виде:

.

1 b, mq + n , q x = — — In-- + a In — n ( c mq T + n q T )

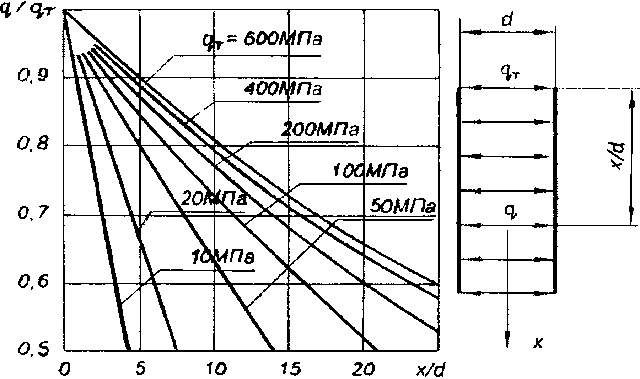

Полученная зависимость (9) проиллюстрирована графиками (рис. 3), на которых показано, как падает давление по высоте трубы относительно торцевого давления q т при различных его значениях (от 10 до 600 МПа). Расстояние от торца представлено в безразмерном виде отношением расстояния x к внутреннему диаметру трубы d . Расчет произведен для контактирующих пар полиуретан СКУ-7Л – нержавеющая сталь 12Х18Н10Т без смазки.

По этим графикам для каждого конкретного случая несложно определить величину второй составляющей формулы (1) A q 2 для нижней части штампуемой детали.

Характеристика сжатия эластичной шайбы описывается зависимостью [5]

Рис. 3. Распределение давления полиуретана

P =1EFp| -1- -X

3 AX2

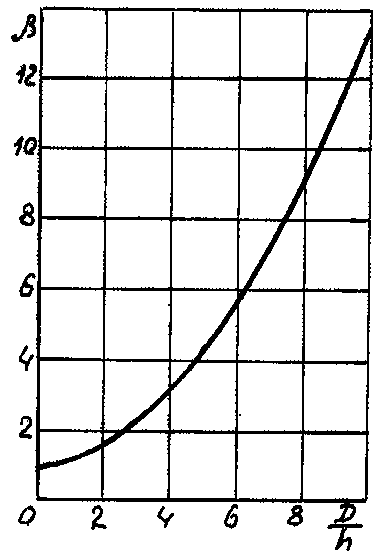

h-А „ , где X = , - степень сжатия шайбы; h - на- h чальная высота шайбы; А - осадка по высоте; F-начальная площадь торца; E – модуль упругости; в - коэффициент ужесточения.

Модуль упругости E эластомеров зависит от их марки и твердости [4, 5]. Для полиуретана, наиболее часто применяемого в штамповке (СКУ-7, тв. 82…84 ед. по Шору А), он составляет примерно 10 МПа. Коэффициент ужесточения b учитывает краевой эффект и зависит от отношения диаметра шайбы к ее высоте [5] (см. рис. 4).

С учетом найденного суммарного значения D q формулу (10) можно переписать в виде

Аq =1Epf X-X 3 \X

Исходя из этой зависимости и равенства объема верхней шайбы составного пуансона до и после сжатия, можно определить исходный диаметр верхней шайбы, т.е. обеспечить упомянутый выше переменный зазор между заготовкой и эластичным пуансоном.

Рассмотрим пример расчета пуансона для последовательного перфорирования одного из фильтров в штампе, представленном на рис. 1. Фильтр имеет отверстия диаметром 8 мм, расположенные на длине 200 мм. Внутренний диаметр фильтра составляет 58 мм, толщина стенки

Рис. 4. Зависимость коэффициента ужесточения в от соотношения диаметра и высоты шайбы

1+0,1 мм, материал

–

нержавеющая сталь

12Х18Н10Т, п = 660 МПа.

Давление, необходимое для пробивки отверстий, в соответствии с формулой (2) составит q _ 3 •1 • 660 * 250 МПа.

x 200

Согласно графику на рис.3 при 3 77* 3,5 d 58

q и q = 250 МПа отношение * 0,9, т.е. для ком- qT пенсации потерь на трение необходимо увели чить давление на торце пуансона на величину Аq.

* 25 МПа.

-

-

С учетом возможной разнотолщинности в пределах допуска на толщину А 5 = 0,1 мм по формуле (3)

А q 1 =

3 • 0,1 • 660

25 МПа ,

и суммарное увеличение давления в соответ ствии с формулой (1)

А q = 25 МПа + 25 МПа = 50 МПа.

Таким образом, для обеспечения последова тельной пробивки отверстий снизу вверх верх няя шайба пуансона должна иметь диаметр, обес печивающий такой зазор между пуансоном и за

-

-

-

-

готовкой, который будет сокращаться до нуля

при сжатии шайбы давлением на торце величи ной 50 МПа.

Пусть исходный диаметр верхней шайбы име ет диаметр D , а шайбы изготовлены из листа тол щиной h = 20 мм, т.е. объем шайбы составляет

-

-

-

V _ п D 2 • 20

.

.

После деформирования на величину D по высоте под воздействием давления А q =50 МПа объем

V _ п584 • (20 - А)

Исходя из допущения о несжимаемости, т.е. равенства объемов, можно получить, что

D _ V3364 - 168 А . (12)

Коэффициент ужесточения в формуле (11) можно приблизительно определить, пренебрегая величиной зазора в силу его малости по сравнению с диаметром шайбы, т.е. приняв

D h

_ 2,9 . С учетом этого из графика рис. 4

следует, что в * 3,3.

Из уравнения (11) с учетом того, что шайба высотой 20 мм сжимается предварительно давлением 50 МПа, т.е. Δ q = 50 МПа, можно получить, что Δ = 7,3 мм, и из уравнения (12) D = 46 мм.

Таким образом, в исходном состоянии в верхней части пуансона необходимо обеспечить зазор между пуансоном и заготовкой 6 мм на сторону и выполнить пуансон в виде усеченного конуса с верхним диаметром 46 мм и нижним диаметром 58 мм.

Пробивка отверстий таким эластичным инструментом будет происходить по благоприятной схеме снизу вверх.

Технологический процесс последовательной перфорации трубчатых изделий эластичным инструментом внедрен в производство при изготовлении топливных фильтров космической техники.

-

1.

-

2.

-

3.

-

4.

-

5.

Список литературы Технология перфорации трубчатых фильтров эластичным инструментом

- Авт. свид. №624686 МКИ В21d28. Устройство для пробивки отверстий в трубчатых деталях эластичной средой/А.Д. Комаров, В.К. Моисеев, Т.А. Голиусов и др. (СССР).

- Авт. свид. №1184586 МКИ В21d28. Устройство для пробивки отверстий в трубчатых заготовках преимущественно эластичной средой/А.Д. Комаров, В.К. Моисеев, А.В. Домогатский (СССР).

- Авт. свид. №755378 МКИ В21d28. Способ штамповки./В.К. Моисеев, В.Д. Щеголеватых, А.Д. Комаров и др. (СССР).

- Барвинок В.А., Кирилин А.Н., Комаров А.Д., Моисеев В.К. и др. Высокоэффективные технологические процессы изготовления элементов трубопроводных и топливных систем летательных аппаратов. -М.: Наука и технологии, 2002. -394 с.

- Пономарев С.Д., Бидерман В.Л., Лихарев И.К. и др. Расчеты на прочность в машиностроении. Т.2. -М.: Машгиз, 1956. -884 с.