Технология получения алюминиевого композита с повышенным содержанием упрочняющих нанопорошков

Автор: Крушенко Генрих Гаврилович, Фильков Михаил Николаевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 (34), 2011 года.

Бесплатный доступ

В результате обработки в планетарной мельнице композиции, состоящей из частиц алюминия и нанопорошка нитрида титана TiN, разработана технология изготовления алюминиевого композита с повышенными механическими свойствами.

Алюминиевые композиты, нанопорошки химических соединений, механические свойства

Короткий адрес: https://sciup.org/148176493

IDR: 148176493 | УДК: 621.762

Текст научной статьи Технология получения алюминиевого композита с повышенным содержанием упрочняющих нанопорошков

В работе [1] описана технология изготовления алюминиевого композиционного материала в виде протяженных профилей с волокнистой структурой: пруток (рис. 1), профили (рис. 2) с применением метода экструзии композиции, состоящей из частиц алюминия и нанопорошков (НП) высокопрочных химических соединений. Перед прессованием эти компоненты загружали в тонкостенный алюминиевый контейнер и производили его вращение в установке с эксцентричными осями при скорости 60 об/мин, в результате чего в поверхность частиц алюминия прочно внедрялись частицы НП. При этом использовалось более 20-ти видов НП (бориды, карбиды, нитриды, оксиды, силициды и смеси некоторых из них), полученные как методом плаз- мохимического, так и электродугового синтеза (только Al2O3).

Рис. 1. Типичный вид композита (пруток ∅ 9,5 мм), отпрессованного из алюминиевых гранул и НП

Результаты испытаний механических свойств композитов, полученных, например, из композиции «гранулы плюс НП», показали, что их прочность и пластичность превышаюттаковые для прессовок из одних гранул алюминиевого сплава АД (см. таблицу), что связано собственно не только с волокнистой структурой этих материалов, но и с тем, что в процессе экструзии в поверхность алюминиевых частиц внедряются частицы НП, что было установлено с помощью микроскопического изучения их поверхности.

Рис. 2. Профили с волокнистой структурой, отпрессованные из частиц алюминия и нанопорошков (для сравнения в левом верхнем углу фотографии показаны две технологические пробы ∅ 72 мм)

Для проверки этого предположения по методике [2] была определена прочность выделенных из полученного композита волокон. При этом было установлено, что среднее значение временного сопротивления σ в составляет 128,8 МПа.

С целью установления возможности повышения прочности алюминиевых волокнистых композитов была выполнена работа по увеличению в их объеме содержания НП. При этом использовали НП нитрида титана TiN, полученного методом плазмохимического синтеза, в связи с тем, что его применение в качестве модификатора в наибольшей степени позволило повысить механические свойства литых деталей сложной конфигурации типа «конусообразный обтекатель» (масса 25 кг) из сплава типа АЛ4М. К прочностным характеристикам этих деталей предъявляются повышенные требования, так как они работают в экстремальных условиях [3].

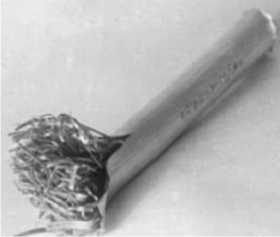

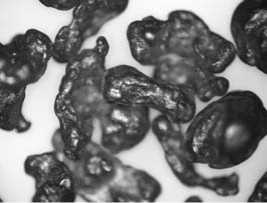

В качестве основы композита применяли алюминиевую «сечку», которая представляла собой фрагменты длиной 1…4 мм, полученные «гильотинированием» алюминиевой проволоки ∅ 2,0 мм, а также алюминиевый порошок с размером частиц в интервале 0,5…0,7 мм (рис. 3), полученный распылением. Средний размер частиц НП TiN составлял 40 нм (рис. 4). Смешивание частиц алюминия и НП TiN производили с помощью планетарной мельницы, в барабан которой загружали в качестве мелющих тел шарики ∅ 10 мм из нержавеющей стали.

Рис. 3. Оптическая фотография алюминиевого порошка ( × 50)

Рис. 4. Нанопорошок нитрида титана TiN

Известно, что в процессе работы шаровых мельниц практически всегда происходит загрязнение обрабатываемых компонентов материалом мелющих тел и барабана. Поэтому на первом этапе с целью предотвращения попадания материала барабана и шариков в композиты, которые предстояло прессовать из композиции «„сечка“/ алюминиевый порошок + НП TiN», на стенке барабана создавали гарнисаж из алюминия (оксида алюминия) путем загрузки в него «сечки» и шариков в соотношении 1:15, что заполняло примерно треть барабана. После чего вводили в действие мельницу на 10 мин при скорости вращения 600 об/мин.

Механические свойства прутков ∅ 9,5 мм, отпрессованных из гранул алюминиевого сплава АД (не менее 98,8 % Al) и нанопорошков BN и TiCN

|

Состав композиции |

Временное сопротивление разрушению σ в |

Предел текучести σ 0,2 |

Относительное удлинение δ ,% |

|||

|

Гранулы из алюминиевого сплава АД |

МПа |

Прирост, % |

МПа |

Прирост, % |

% |

Прирост, % |

|

98,1 |

- |

48,1 |

- |

42,8 |

- |

|

|

Гранулы сплава АД + НПBN |

113,8 |

16,0 |

56,9 |

18,3 |

43,2 |

0,9 |

|

Гранулы сплава АД + НП TiCN |

121,6 |

24,0 |

59,9 |

22,5 |

43,9 |

2,6 |

После остановки мельницы обработанную композицию удаляли из барабана и отбирали из нее шарики, а остатки «сечки» в дальнейшем не использовали. При этом осмотр поверхностей стенок мельницы и шариков показал, что они, каки предполагалось, оказались покрытыми слоем оксида алюминия толщиной в десятые доли миллиметров.

Следует отметить, что оксид алюминия, присутствующий на частицах алюминия, обладает исключительно высокой твердостью – 22 ГПа [4] (по шкале Мооса – 9), с чем связана и его хрупкость, поэтому в процессе работы мельницы в результате силового воздействия перемещающихся внутри стакана шариков оксидная пленка разрушается, и освобождающийся алюминий «намазывается» на поверхности стакана и шариков, создавая защитный гарнисаж. Разрушение оксидной пленки на алюминиевом порошке в результате его обработки в шаровой мельнице было установлено и в работе [5], что авторы также объяснили ее хрупкостью.

На втором технологическом этапе в барабан мельницы, плакированный оксидом алюминия, загружали те же шарики (также плакированные оксидом алюминия) и композицию «„сечка“+ НП TiN» в различном их соотношении. Обработку композиции производили в течение 10 мин при скорости вращения 600 об/мин.

Обработанную композицию прессовали в пруток разного диаметра при усилии прессования 20…23 т. При этом соотношение «„сечка“+ НП TiN» в пределах 40/44 : 1 оказалось оптимальным в отношении качества прутка: чистота его поверхности оказалась сопоставимой с поверхностью прутков, отпрессованных из цельных заготовок алюминия, а внутренний объем имел волокнистое строение (рис. 5). При этом содержание НП TiN в прутке составляло порядка 2,4…2,5 %, что в среднем на 31ы % больше, чем содержат прутки (1,8…1,9 % НП), изготовленные без смешивания частиц алюминия иНП TiNв планетарной мельнице.

По такой же технологии готовили композицию «алюминиевый порошок + НП TiN, из которой по описанной выше технологии прессовали прутки. При этом оптимальное соотношение этих компонентов оказалось равным 1 : 12, т. е. содержание НП TiN в прутке составило порядка 7,7 %, чтов еще большей степени позволяет уменьшить массу вводимого в расплав прутка.

Испытания волокон на растяжение по методике [2] показало, что их временное сопротивление σ в для композита «алюминиевая „сечка“ + НП TiN в среднем составляет 133,4 МПа, а для композита «алюминиевый поро-шок+НПTiN» –138, 5МПа.

Увеличение прочности волокон по сравнению с применением ранее описанной технологии [1] можно связать только с предварительной обработкой прессуемых композиций в планетарной мельнице, в процессе которой происходиттак называемая механоактивация [6] обрабатываемых материалов – процесс активирования твердых веществ механической обработкой, в данном случае шарами. При этом, помимо измельчения в обрабатываемых материалах происходит накопление структурных дефектов, увеличивается кривизна поверхности, могут происходить фазовые превращения и даже аморфизация кристаллов, что влияет на их химическую активность.

Механоактивация является сложным процессом, ход которого можно регулировать, варьируя большое число управляющих параметров, влияющих на энергетические, температурные и деформационные характеристики. К управляющим параметрам при использовании планетарных мельниц относится скорость вращения водила (диска), материал и размеры мелющих тел, материал барабана, суммарная масса мелющих тел, отношение объемов обрабатываемого материала и мелющих тел.

К основным характеристикам процесса механообработки относятся:

-

– скорость и частота соударений шаров;

-

– энергонапряженность;

-

– доза введенной механической энергии;

-

– локальная и фоновая температура;

-

– механические частоты нулевого, первого и второго порядков, характеризующие интенсивность пластической деформации порошка в ходе механоактивации.

Однако точное определение этих характеристик на сегодняшний день не представляется возможным. Их часто измеряют экспериментально [7], используя разного рода упрощения и допущения, пытаются оценивать аналитически [8], в рамках сильно упрощенных моделей, или определяютв ходе компьютерного моделирования [9]. Но при этом, как правило, удается получить только грубые оценки параметров.

В связи с этим, имея в виду сложность регулирования механизмов, имеющих место при соударении обрабатываемых в планетарной мельнице материалов с шарами и стенками барабана, полученные в настоящей работе результаты в виде повышенного содержания НП в волокнистых композитах достигуты экспериментально путем варьирования содержаний обрабатываемых в мельнице материалов, количества шаров и числа оборотов в минуту мельницы.

в

Рис. 5. Типичный вид прутка, отпрессованного из различных композиций «алюминиевая сечка + НП TiN» и «алюминиевый порошок + НП TiN»: а – внешний вид прутка 6,0 мм; б , в – его внутреннее строение