Технология получения и применение эпоксидно-диановой смолы марки "ЭД-20"

Автор: Симоник Е.И.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Химические науки

Статья в выпуске: 5-3 (32), 2019 года.

Бесплатный доступ

В данной статье рассматриваются следующие задачи: выявить основные применения эпоксидно-диановой смолы марки ЭД-20, а также описать технологический процесс получения жидкой ЭС периодическим методом, который состоит из следующих этапов: загрузка и конденсация сырья, ЭС промывка и отгонка воды, фильтрация и сушка. Представлены основные технические характеристики, стандарты физико-механических свойств эпоксидно-диановой смолы, физические и химические свойства не отверженных эпоксидно-диановых смол, схема производства жидких эпоксидных смол. Выявлены основные преимущества смолы «ЭД-20».

Эпоксидно-диановая смола, смола марки "эд-20", эпоксидные смолы, эпихлоргидрин (эхг), дифенилолпропан, гидроксид натрия, толуол

Короткий адрес: https://sciup.org/170186305

IDR: 170186305 | DOI: 10.24411/2500-1000-2019-10982

Текст научной статьи Технология получения и применение эпоксидно-диановой смолы марки "ЭД-20"

Эпоксидные смолы – это универсальный, самоклеящийся материал, используемый для изготовления компаундов, композитов, а также для заливки различных поверхностей и нанесения клея, герметика.

Эпоксидно-диановая смола «ЭД-20» – прозрачная, вязкая жидкость желтого, коричневого цвета, без механических примесей. Она является плавкой реакционноспособным продуктом на основе дифенилолпропана и эпихлоргидрина. Средняя массовая доля эпоксидных групп в смоле составляет 20%.

«ЭД-20» можно комбинировать с различными типами отвердителями, в некоторых случаях может возникнуть необходимость в добавлении пластификаторов (чтобы снизить жесткость готового продукта). Отверждение может быть холодным и горячим (при комнатной или повышенной температуре), для этого процесса не требуется прессовое и термическое оборудование.

Применение

Благодаря своим уникальным свойствам эпоксидные смолы нашли широкое применение в промышленности. Наиболее характерными областями применения являются их использование:

-

1) по качеству клеев для изготовления деталей авиационных конструкций, при

изготовлении малярных кистей и отделочных покрытий для бетона;

-

2) для приклеивания отдельных элементов и в качестве уплотнения при ремонте пластиковых и металлических лодок, автомобилей и т.д .;

-

3) как производство комплектующих для производства малых серий отливок, экспериментальных отливок, штампов, шаблонов и инструментов;

-

4) в качестве набивочных и герметических масс в строительстве и на автомобильных дорогах, а также в случаях, когда требуется высокая химостойкость;

-

5) в качестве пресс-форм и уплотнений для поездов, а также пропиточных составов для смол и лаков в электротехнической и электронной промышленности;

-

6) в качестве слоистых пластиков, используемых для строительства самолетов и корпусов самолетов, для намотанных изделий и зажимных приспособлений.

Покрытия, наносимые из растворов, используются в качестве защитных и отделочных работ: для отделки кораблей и кирпичей, покрытий для стали, корпусов резервуаров, самолетов, грунтовых покрытий в инструментальной и автомобильной промышленности, футеровки консервных банок и барабанов, отделки мебели и покрытий в виде трубчатой конструкции. Они также используются в качестве красок для бетонных полов и для гимнастических залов, прихожих, лаков для пола и т. д.

Эпоксидные смолы также используются в качестве декоративных покрытий при производстве печатных красок, для строительства водоотталкивающих составов в текстильной промышленности, в зубопротезной и протезной промышленности, в хирургии, в нефтехимической промышленности и для производства пенопластов.

Эпоксидные смолы используются в качестве добавок для производства других пластмасс, например, виниловых и акриловых, натуральных и синтетических каучуков.

Эпоксидно-диановая смола имеет широкий спектр применения в различных областях народного хозяйства. Используется для ремонта электротехники, компьютеров, электроники, деталей и корпусов яхт, катеров, моторных лодок, для изготовления мебели - столов, стульев.

Материал идеально подходит для строительства, автомобильной, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания стяжек помогает в самых смелых дизайнерских решениях. «ЭД-20» входит в состав различных лаков - основы, пропитки лака, эмали. На основе «ЭД-20» изготовлен армированный пластик, стеклопластик, стекловолокно.

Смола «ЭД-20» перевозится всеми видами транспорта, на которые в соответствии с правилами распространяются перевозки грузов, действующими на данном виде транспорта.

После согласования с получателем, разрешается транспортировать смолу «ЭД-20» в железнодорожных цистернах с нижним отливом. Смола транспортируется в пакетированной форме, которые упакованы в металлические барабаны и бочки, осуществляется на плоских двухнастильных поддонах и одноразовых поддонах.

Эпоксидно-диановая смола должна храниться в плотно закрытой упаковке в закрытых складских помещениях при температуре не выше 40 °С [1].

Основные технические характеристики должны соответствовать следующим требованиям, представленными в таблице 1.

Таблица 1. Основные технические характеристики

|

Массовая доля, % |

Динамическая вязкость при 25°С, Пас |

Время жела-тини-зации, ч |

Цвет, по Fe - Со шкале |

|||||

|

эпоксидных групп, в пределах |

иона хлора не бо лее |

не более омыляемого хлора |

не более гидроксильных групп |

не более летучих веществ |

||||

|

Высший сорт |

20,0 - 22,5 |

0,001 |

0,3 |

1,7 |

0,2 |

13 - 20 |

8,0 |

3 |

|

Первый сорт |

20,0 - 22,5 |

0,005 |

0,8 |

- |

0,8 |

12 - 25 |

4,0 |

8 |

По физико-механическим свойствам ветствовать требованиям и правилам, при-эпоксидно-диановые смолы должны соот- веденным в таблице 2.

Таблица 2. Стандарты физико-механических свойств эпоксидно-диановой смолы

|

Наименование показателя |

Высший сорт ОКП 22 2511 0201 |

Первый сорт ОКП 22 2511 0202 |

|

Цвет по железокобальтовой шкале, не более |

3 |

8 |

|

Массовая доля эпоксидных групп, % |

20,0-22,5 |

20,0-22,5 |

|

Массовая доля иона хлора, %, не более |

0,001 |

0,005 |

|

Массовая доля омыляемого хлора, %, не более |

0,3 |

0,8 |

|

Массовая доля гидроксильных групп, %, не более |

1,7 |

- |

|

Массовая доля летучих веществ, %, не более |

0,2 |

0,8 |

|

Динамическая вязкость, Па*с, при: (250,1) С |

13-20 |

12-25 |

|

Время желатинизации, ч, не менее |

8,0 |

4,0 |

Физико-химические свойства не отверждённых эпоксидно-диановых смол приведены в таблице 3.

Таблица 3. Физические и химические свойства не отверждённых эпоксидно-диановых смол.

|

Наименование показателя |

Высший сорт ОКП 22 2511 0201 |

Первый сорт ОКП 22 2511 0202 |

|

Молекулярный вес |

390-430 |

390-430 |

|

Плотность, кг/м3, в случае: 25 °С |

1166 |

|

|

Температура вспышки в открытом тигле, °С |

более 270 |

|

|

Эпоксидный эквивалент |

216-195 |

|

|

Условная вязкость смолы и отвердителем по шариковому вискозиметру при 100 °С, не более |

10 |

|

|

Фракционный состав, %: |

75-84 |

|

Список сырья: эпихлоргидрин (ЭХГ), дифенилолпропан, гидроксид натрия, толуол.

Эпихлоргидрин (ЭХГ) бесцветная жидкость, нерастворимая в воде, не растворимая во многих органических растворителях (ароматических и хлорированных углеводородах, кетонах, композитных эфирах, спиртах.)

Дифенилолпропан представляет собой кристаллическое вещество белого цвета. Его эмпирическая формула С 15 Н 16 0 2 (молекулярный вес: 228,29).

Толуол – бесцветная жидкость с характерным запахом, относится к аренам. Толуол был впервые получен П. Пеллетье в 1835 году перегонкой из сосновой смолы.

Гидроксид натрия (едкий натр) NaOH – представляет собой бесцветные кристаллы.

Технический продукт представляет собой белую твердую непрозрачную массу с радиальным изгибом.

Растворимости в воде следующие (в процентах при определенной температуре): 29,6 (0 ° С), 52,2 (20 ° С), 59,2 (50 ° С), 75,8 (80 ° С), 83 9 (192 ° С). Криогидратная точка - 28°С (19% NaOH).

Температура кипения растворов с различными концентрациями следующая (°С): 107, 7 (20% раствор), 128, 0 (40%), 144, 0 (50%).

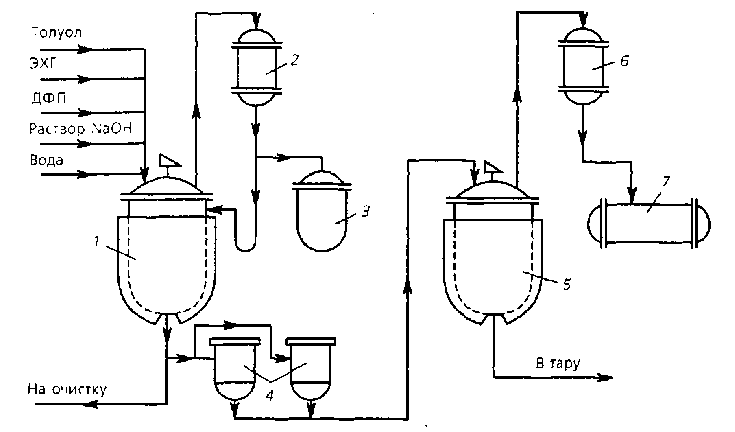

Технологический процесс производства жидких ЭС периодическим методом состоит из следующих этапов: загрузка и конденсация сырья, ЭС промывка и отгонка воды, фильтрация и сушка.

Рисунок. Схема производства жидких эпоксидных смол.

1 – реактор; 2,6 – холодильники; 3 – приемник; 4 – фильтры;5 – аппарат для отгонки толуола; 7 – сборник.

В реактор из нержавеющей стали (1), снабженного якорным мостовым типом (0,5 об / мин), рубашкой для нагрева и охлаждения и холодильником, возьмите ЭХГ, затем ДФП и перемешайте до получения гомогенной суспензии.

После этого порциями заливают в реактор 50% -ный раствор щелочи и постепенно повышают температуру до 60-65 °С, затем до 70-75 ° С. В течение 4-5 ч процесс варки ЭС заканчивается и в вакууме при 50 ° С Отбрасывают непрореагирующий ЭХГ, пар которых охлаждается в холодильнике (2), а конденсат накапливается в ресивере (3).

Смолу при 60-70°С промывают от полученного хлорида натрия и побочных продуктов реакции из смеси толуола и воды, взятых в массовом соотношении 40: 60. После того, как смесь была смешана, образовались три слоя; дно – водносолевой - сливается в систему очистки сточных вод; средний – водно-толуольная эмульсия, содержащая часть ЭС и продукты побочных реакций, - подается в обсыпанную колонну (не показана) для выделения смолы свежим толуолом и водой, подаваемой в колонну. Цикл (заполнение предварительно смешанной смеси, смешивание, поддержка и разделение) следует повторить 2-3 раза.

Раствор ЭС в толуоле передавливают через рукавные фильтры (4) и переводят в устройство (5) для полного расщепления толуола (сушки смолы). Пары толуола конденсируются в холодильнике (6), конденсат собирается в сборнике (7). До конца этой операции температура в устройстве (5) должна составлять 120-125°С при контроле давления 0,02 МПа. Готовую ЭС фильтруют через латунные сетки и разли- вают в емкости (герметично запечатанные алюминиевые или стальные оцинкованные бочки или барабаны емкостью 50-220 л) [2].

Заключение

Выявлены основные преимущества смолы «ЭД-20»:

– высокая плотность, беспористость готового продукта;

– отличная твердость, устойчивость к механическим повреждениям, агрессивной среде, воздействию влаги;

– высокая термостойкость;

– диэлектрические и противокоррозионные возможности;

– хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевла- ром, углеволокном и многими другими материалами;

– простота работы;

– небольшая усадка, низкий удельный вес.

Высококачественная эпоксидная смола является очень важным строительным материалом и часто используется в производственных линиях. Именно поэтому имеет смысл получить сертификат для активного продвижения продукции на рынке. Сертификат является обязательным, для этого необходимо предоставить пакет документов и продукцию для лабораторных испытаний. После тщательного лабораторного контроля и оценки качества продукции выдается сертификат и разрешение на реализацию данного продукта [3].

Сертификат на смолу - сертификат качества, выданный в России по ГОСТ 10587-84, ГОСТ 18329-73 и ГОСТ 1852293.

Список литературы Технология получения и применение эпоксидно-диановой смолы марки "ЭД-20"

- Гост 10587-84 Смолы эпоксидно-диановые неотвержденные. Технические условия.

- Воробьев А. Эпоксидные смолы // Компоненты и технологии - 2003 - №8.

- Ли Х., Невилл К. Справочное руководство по эпоксидным смолам. Пер. с англ. / Под ред. Н.В. Александрова - М.: Энергия, 1973. - 416 с.