Технология получения композиционных материалов на основе полимерных отходов, резины и базальтовых пород

Автор: Маматов Э.У., Ташполотов Ы.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 4 т.11, 2025 года.

Бесплатный доступ

Приводятся сведения о композиционных материалах, об их классификациях и составляющих компонентах. Отмечена актуальность использования полимерных отходов и резины, а также объемы их потребления по всему миру и перспективы. Описываются основные составляющие компоненты композиционного материала, их характеристики и химические составы. Была рассмотрена технологическая линия получения композиционного материала (КМ) на основе полимерных отходов и резины (отходы от электрических, изолирующих и упаковочных материалов, бытовые отходы, безопасные медицинские отходы), и базальтовых пород (БП) месторождения Кызыл-Кия Кыргызской Республики. Более подробно рассмотрена одна из установок технологической линии для получения готовой продукции, разработанная и созданная по собственным чертежам автора. Отображены результаты эксперимента по определению температуры слепка под разными напряжениями и временем нагревания. Приведены данные о подходящем напряжении при нагревании смешанных образцов КМ с целью недопущения сгорения. Изучены характеристики и процентное содержание составляющих компонентов при получении образцов КМ, и показатели составляющих установки для прессования. Показана зависимость продолжительности времени плавления КМ в слепке от содержания базальтовой породы местного месторождения. Также описана получения готовой продукции в виде композиционного ламината.

Ламинат, базальтовые породы, полимерные отходы

Короткий адрес: https://sciup.org/14132645

IDR: 14132645 | УДК: 678.6:669.14(045) | DOI: 10.33619/2414-2948/113/13

Текст научной статьи Технология получения композиционных материалов на основе полимерных отходов, резины и базальтовых пород

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 678.6:669.14(045)

Одним из основ к появлению и широкому использованию композиционных материалов (КМ) в современном мире послужили их конфигурируемость. Иными словами, наличие возможности адаптации характеристик материала к конкретным средам и требованиям в эксплуатации. С другой стороны, традиционные металлические и неметаллические материалы используются на пределе своей прочности, они изжили себя, что подтолкнуло к созданию новых типов материалов. Композиционный материал (КМ) по своей природе состоит из двух или более составляющих компонентов [1].

Одним из составляющих компонентов композиционного материала является связующая (матрица), обеспечивающий монолитность и целостность материала, и наполнитель для упрочнения материала в целом [2].

Классификация КМ: в зависимости от материала связующего (матрицы), КМ подразделяются на металлические, полимерные, керамические, и полиматричные. По геометрии материала наполнителя, КМ подразделяются на дисперсно-упрочненные, армированные волокнами, и многослойные [3, 4].

В работе рассматривается технологическая линия получения композитного ламината на основе полимерных отходов и резины в качестве связующего (матрица), дисперсно-упрочненные базальтовыми породами (БП). Использование материалов из полимера увеличивается семимильными шагами. В конце 2023 г использование полимеров оценивалось в 751,96 млрд. долларов в стоимостном выражении. По последним прогнозам, объемы потребление полимеров к 2030 г составит 1079,41 млрд. в стоимостном выражении .

Помимо использования полимеров, в производстве изделий из резины стоимость используемого сырья образует большую долю себестоимости готовой продукции, так как отходы резины составляют около 20-25% от общего объема произведенной продукции [5].

Переработка и повторное использование отходов полимера и резины актуальны по меньшей мере по двум причинам: первое — защита окружающей среды от накопления отходов, второе — производства новых материалов и изделий по сниженной себестоимости благодаря экономии такого первоначального сырья как нефть [6].

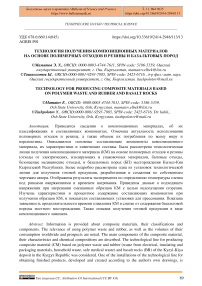

Технология получения композиционных материалов на основе полимерных отходов и резины и БП в данной работе состоит из двух основных линий: первая — изготовления сырья связующего, и вторая — изготовления сырья наполнителя показанная на Рисунке 1.

Изготовление полимерных отходов и резины

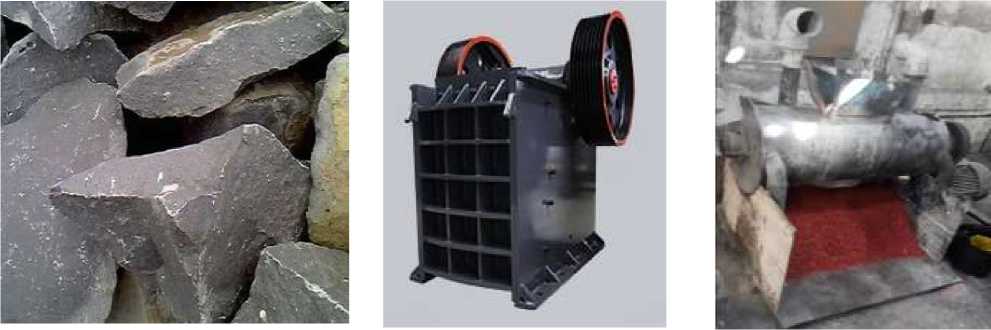

Измельчение. Один из первых шагов в создании КМ — это привести сырье в требуемый размер. Для лучшей термической обработки, полимерные отходы и резины требуется измельчать до нужных размеров показанный на Рисунке 2. В данном случае потребовалось измельчать отходы полимера и резины до 5-6 мм, что свидетельствует о мелком виде дроблении [7].

Рисунок 1. Технологическая линия получения композиционных материалов

Измельчение отходов полимера и резины производилось на дробильной установке показанный на Рисунке 3. Данная установка состоит из таких частей как загрузочных и разгрузочных камер, камеры дробления, и непосредственно дробящего компонента (их могут быть конусные, роторные, молотковые и т.д.). При измельчении отходов полимера и резины размером до 5-6 мм в течение 15-25 минут использовалась дробильная установка с роторным компонентом измельчения .

Рисунок 2. Образцы измельченного сырья (размеры образцов сырья составляют 5-6 мм)

Рисунок 3. Дробильная установка

Термическая обработка отходов полимера и резины проводилась на установке показанная на Рисунке 4. Данная установка представляет из себя загрузочную камеру для измельченного сырья, моторный отсек, и металлической трубы с четырьмя кольцевыми нагревателями, которые способны расплавить сырье при температуре до 120‒160оС в течении 20-25 минут. Моторный отсек данной установки способствует к плавлению и направлению расплавленного сырья к другому концу металлической трубы. На установке имеется возможность регулировать термическое воздействие на сырье. В процессе термической обработки полимерных отходов и резины в течение 15-25 минут при температуре 120–160оС было получено расплавленное сырье в виде нитей показанный на Рисунке 5. Полученное сырье представляет из себя отходы полимера и резины, пластификатор, который способствует приданию эластичности материалу при использовании, и упрощению процесса переработки полимерного композиционного материала, также стабилизатор который используется для повышения прочностных характеристик материала, и красители для придания нужного цвета.

Рисунок 5. Получение расплавленного сырья в виде нитей в при термической обработки в 120-160оС

Рисунок 4. Установка для термической обработки отходов полимера и резины

После получения готовых, термически обработанных нитей, их необходимо охладить перед гранулированием. Процесс охлаждения происходит при помощи воды набранный в емкость в 2000 т показанная на Рисунке 6 (а, б). Вода циркулирует между емкостью, специальной установкой, наполненной водой, куда поступают горячие нити после термической обработки и камерой куда поступает вода после использования. Вода в 2000 т полностью успевает циркулировать в течении 50-60 минут.

а

Рисунок 6. Охлаждение полученных нитей

б

После термической обработки отходов полимера и резины с добавлением пластификаторов, стабилизаторов и красителей обычно готовое сырье получают в виде таблеток, гранул или листов. Готовое сырье нами было получено в виде гранул показанная на Рисунке 7. Процесс гранулирования проводилась на установке показанная на Рисунке 8. Данная установка способна гранулировать до 90-100 кг обработанного сырья в течение 60-90 минут. Установка состоит из вращающихся, и принимающих охлажденные нити компонентов с одной стороны, и резаков для гранулирования с другой.

Рисунок 7. Готовое сырье с добавлением пластификаторов, стабилизаторов и красителей в виде гранул

Рисунок 8. Установка для гранулирования обработанного сырья

Изготовления базальтовой породы. Композитный ламинат будет дисперсно-упрочнен базальтовыми породами (БП) месторождения Кызыл-Кия Кыргызской Республики. Состав БП представлен в основном оксидами SiO 2 – 30%, Al 2 O 3 – 15%, Na 2 O – 3%, CaO – 9%, MgO – 5%, Fe 2 O 3 – 4%. Удельный вес базальтовых пород месторождения Кызыл-Кия составляет 2,63,11 г/см3 [8].

Твердость по шкале Мооса от 5-7. Температура плавления 1100-14500С.

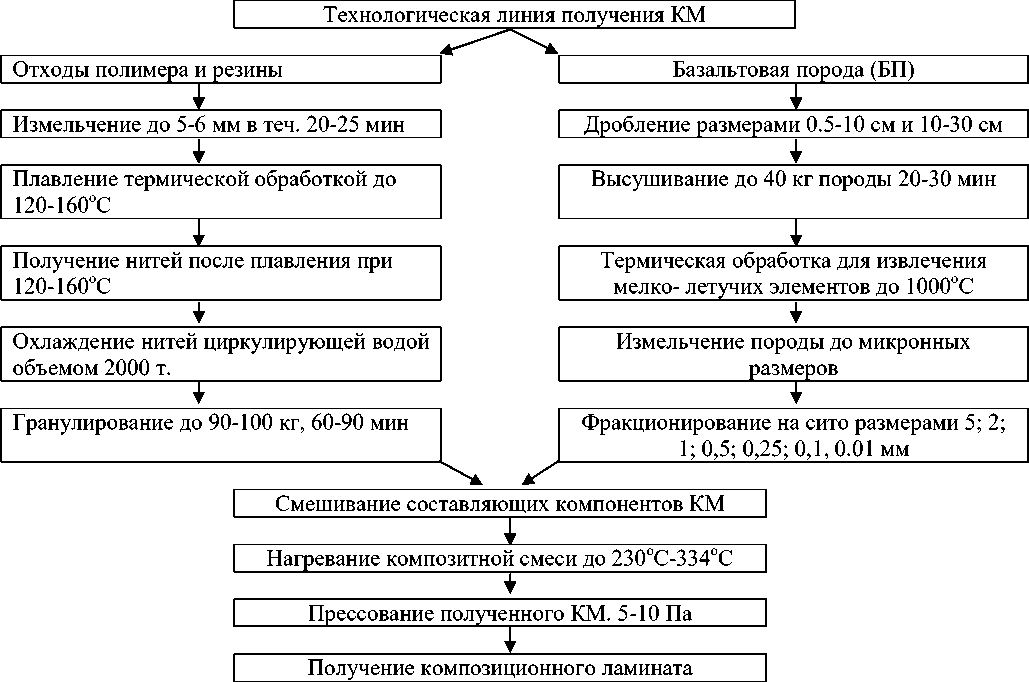

Прочность на сжатие базальтовой породы достигает величины 400 МПа ( Рисунок 9).

В отличии от других пород, базальтовые породы отличаются высокой твердостью, что требует молотковых или щековых дробилок. Базальтовые породы имеют довольно большой размер, что необходимо дробление пород по меньшей мере в 2 этапа: первое – это грубое дробление до средних размеров до 10-30 см, второе – средне-тонкое дробление до размеров до 0,5-10 см .

При дроблении руд и пород которые используются в горной и металлургической промышленности, и при производстве строительных материалов, щековая дробилка показала надежность и экономическую эффективность. У щековой дробилки (Рисунок 9) низкая удельная стоимость готового сырья при производительности от 160-1510 т/ч, и размером сырья при загрузке от 0-280 мм .

Высушивание и термическая обработка с извлечением мелко-летучих элементов. Испарение влаги и извлечение мелко-летучих частиц из дробленных базальтовых пород проводилось на установке показанная на Рисунке 11. Данная сушильная установка является контактным, другими словами установка имеет сушильные барабаны прямого нагрева сырья. Высушивание сырья весом до 30-40 кг занимает 20-30 минут. Процесс состоит из следующих этапов: загрузка сырья в загрузочную камеру, постепенное подача сырья в сушильный барабан, высушивание, и охлаждение сырья в нижнем отсеке установки как показана на Рисунке 11.

Рисунок 9. Образы базальтовых горных пород месторождения Кызыл-Кия

Рисунок 10. Щековая дробилка

Рисунок 11. Установка для высушивания и извлечения мелко-летучих

элементов

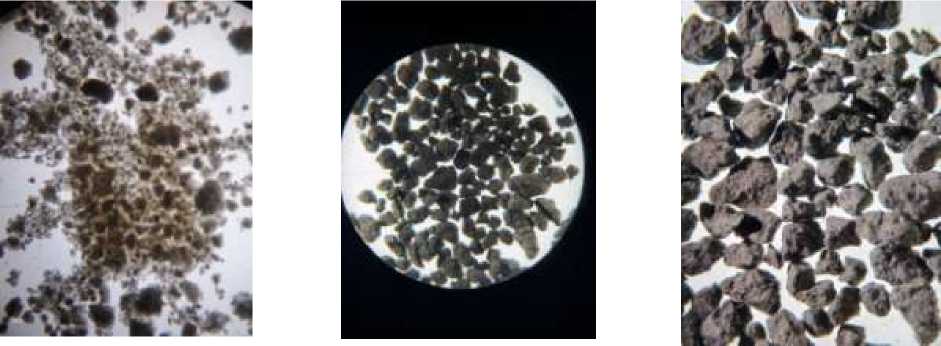

В отличии от дробления, процесс измельчения обеспечивает большую дисперсность, иными словами, они могут отличатся размером фракции при получении готового сырья. В данном случае было использовано мельница шарового (барабанного) типа с частотой вращения барабана до 16,6 об/мин, показанная на Рисунке 12. На мельницах данного типа размер сырья при загрузке может достигать до 50 мм, а при получении размер фракции сырья может достигать микронных размеров. Для определения фракционного состава порошков базальтовых пород нами было использовано ситовый метод с размером отверстий 5; 2; 1; 0,5; 0,25; 0,1, 0.01 мм [9]. Проба была взята из распределенных порошков на ровной поверхности тонким слоем и разделенных на определенные области базальтовых пород. Полученная проба весом 1000 г была просеяна на сито ручным методом и при помощи вибрационной машины. Порошки базальтовой породы просеивали в 2 этапа с растиранием оставшихся порошков на ситах показанная на Рисунке 13.

Рисунок 12. Шаровая мельница

Рисунок 13. Сито с размерами отверстий 5, 2, 1, 0,5, 0,25, 0,1, 0.01 мм

На основании определения коэффициентов неоднородности Кн=d60/d10=0,003, и сортировки Кs=d90/d10=1,13.10-4 выявлено, что полученные порошки являются хорошо сортированными и однородными (Рисунок 14).

а б в

Рисунок 14. Фракционный состав базальтовых пород месторождения Кызыл-Кия Кыргызской Республики

Смещивание составляющих компонентов КМ. Перед смещиванием, было взвешено составляющие компоненты КМ в соответствии с вместимостью нашего слепка. При получении первого образца композиционного материала со 100% содержанием отходов полимера и резины вес которых составило 130 г. Отталкиваясь и учитывая вес отходов полимера и резины, нами было добавлено и увеличено содержание базальтовых пород, где нам потребовалось смеситель для получения следующих образцов КМ.

Рисунок 15. Горизонтальный смеситель сыпучих компонентов с 75 об/мин, с рабочей вместимосью до 1,1- 5 м3, и мошностью до 1,5- 5,87 кВт

Был использован горизонтальный смеситель сыпучих компонентов с 75 об/мин, с рабочей вместимосью до 1,1-5,0 м3, и мошностью до 1,5-5,87 кВт. Данная установка используется для производства смесей со множеством компонентов, а также для смешивания трудносмешивающих элементов. С увеличением процентного содержание наполнителя в виде базальтовых пород, увеличивалось и процесс смешивания составляющих компонентов КМ, и продолжалось в течение 25-45 минут. После смешивания, компоненты КМ подвергались нагреванию до 230-334оC на слепке с кольцевым нагревателем. На Рисунке 16 показаны а) слепок высотой 100 мм и 80 мм по диогонали с небольшим основанием; б) кольцевой нагреватель без слепка высотой 90 мм и 80 мм по диогонали, с напряжением в 220V, мощностью 750W; в) слепок с кольцевым нагревателем подключенный к электричеству.

а б

Рисунок 16. Слепок, и кольцевой нагреватель размером 80 мм по диогонали, и 90 мм высотой, с напряжением в 220V, и мощностью 750W.

в

В Таблице 1 отображены температура слепка под разным напряжением и временем нагревания. Был проведен эксперимент под напряжением от 50 до 250 V, где температура колебалась от 33 до 558оС в интервале времени от 15 до 20 минут. Процесс прессования составляющих компонентов КМ после смешивания и нагревания осуществлялось на прессовальной установке, показанной на Рисунке 17, созданной по чертежам автора.

Таблица 1

ТЕМПЕРАТУРА СЛЕПКА ПОД РАЗНЫМИ НАПРЯЖЕНИЕМИ И ВРЕМЕНЕМ НАГРЕВАНИЯ

|

Напряжение, V |

Температура слепка, 0С |

Время нагревания, мин |

|

50 |

33 |

15 |

|

100 |

89 |

15 |

|

150 |

188 |

15 |

|

200 |

339 |

15 |

|

250 |

558 |

15 |

|

250 |

558 |

20 |

Рисунок 17. Прессовальная установка

Установка состоит из опорной части со стойками, из домкрата с грузоподъемностью до 10 т, манометра, и подставки, прикрепленная над домкратом с двумя пружинами для быстрого опускания после прессования. В результате смешивания, нагревания и прессования были получены следующие данные, показанные в Таблице 2.

Таблица 2

ХАРАКТЕРИСТИКИ КОМПОНЕНТОВ КМ И ПОКАЗАТЕЛИ СОСТАВЛЯЮЩИХ УСТАНОВКИ ДЛЯ ПРЕССОВАНИЯ

|

Название |

Содержание, % |

Давление, кг/см2 |

Температура слепка оC |

Температура образца оC |

Время плавления, мин |

|

Отходы полимера и резины |

100 |

52 |

230 |

200 |

25-30 |

|

Базальтовая порода |

0 |

||||

|

Отходы полимера и резины |

90 |

88 |

258 |

190 |

25-30 |

|

Базальтовая порода |

10 |

||||

|

Отходы полимера и резины |

80 |

53 |

270 |

200 |

25-30 |

|

Базальтовая порода |

20 |

||||

|

Отходы полимера и резины |

70 |

60 |

334 |

210 |

40-45 |

|

Базальтовая порода |

30 |

||||

|

Отходы полимера и резины |

60 |

70 |

250 |

200 |

40-45 |

|

Базальтовая порода |

40 |

В Таблице 2 отображены название и процентное содержание составляющих компонентов КМ, давление на манометре, напряжение, температура слепка, температура образца, температура образца для прессования, и время плавления образца. С уменьшением концентрации отходов полимера и резины и увеличением концентрации базальтовой породы, время плавления композиционного материала увеличивается от 25 до 45 минут. Нагревания составляющих компонентов КМ происходило под напряжением 150 V. В случае увеличения напряжения происходило процесс сгорания КМ в слепке с кольцевым нагревателем. Температура слепка в момент полного плавления колебалась от 230оC до 334оC. А температура самого КМ в момент полного плавления составила от 190оC до 210оC. При температуре от 70оС до 80оС, КМ в слепке приходило в состояние, подходящее для прессования. В результате прессования, были получены образцы композиционного материала показанная на Рисунке 17. Они различаются между собой в зависимости от концентрации составляющих компонентов. На Рисунке 16 а) содержание полимерных отходов и резины составляет 100%, содержание базальтовых пород 0%; б) содержание полимерных отходов и резины составляет 90%, содержание базальтовых пород 10%; в) содержание полимерных отходов и резины составляет 80%, содержание базальтовых пород 20%; г) содержание полимерных отходов и резины составляет 70%, содержание базальтовых пород 30%; д) содержание полимерных отходов и резины составляет 60%, содержание базальтовых пород 40%. Образцы композиционного ламината были получены посредством слепков с толщинами 7, 10, 12, 15 мм, как показана на Рисунке 18. Ламинат является одним самых востребованных, и в то же время самым бюджетным видом материалов на протяжении многих лет благодаря долговечности, относительно невысокой цене и простоте укладки. В подавляющем большинстве случаев, ламинат используется для покрытия напольных, настенных и других видов поверхностей. В ГОСТ приводятся методы определения предела прочности при сжатии образцов ламинатов с открытым отверстием, методы определения характеристик сопротивления усталости ламинатов, ламинированные напольные покрытия на основе древесноволокнистых плит сухого способа производства и т. д. [9-11].

а б в

г

д

а) 15 мм

Рисунок 17. Образцы прессованных композиционных материалов на основе полимерных отходов и резины, и базальтовых пород

в) 10 мм

б) 12 мм

г) 7 мм

Рисунок 18. Образцы композиционного ламината с толщинами 7, 10, 12, 15 мм

Выводы

Установлено, что использование полимерных отходов (отходы электротехнических, изолирующих и упаковочных материалов, бытовые и безопасные медицинские отходы) и резины в производстве композиционных материалов не только способствует утилизации отходов, но и создает новые возможности для разработки высококачественных композиционных материалов.

Разработана технологическая линия для получения композиционных материалов на основе полимерных отходов и базальтовых пород, что демонстрирует эффективность и возможность масштабирования и создает возможность внедрения данной технологии в промышленность.

Показано, что определение оптимального напряжения для термической обработки компонентов композиционных материалов позволяет улучшить качество полученного материала и повысить его эксплуатационные характеристики.

Установленная зависимость времени плавления композиционных материалов от концентрации базальтовой породы открывает новые горизонты для дальнейших исследований в области материаловедения, позволяя более точно контролировать процесс получения и характеристики композиционных материалов на основе промышленных отходов и природных ресурсов.