Технология получения композитного наноструктурированного материала на основе природных ресурсов КР

Автор: Хасанова Г.А., Талипбек Кызы А., Касымов К.П., Толоков К.К., Тагаев М.М.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 2 т.10, 2024 года.

Бесплатный доступ

Рассматривается история развития и современное состояние угольного сектора Кыргызстана. Анализируются возможности получения из углей углеродных наноматериалов, таких как углеродные нанотрубки, нановолокна, частицы сферы, графен, оксид графена, квантовые точки графена и углеродные точки. Определены оптимальная влажность и плотность низкоразмерного углеродного порошка. Для получения композита из углеродных порошков была использована специальная прессформа.

Уголь, запасы угля, добыча, проблемы, композит, наноструктурный материал

Короткий адрес: https://sciup.org/14129855

IDR: 14129855 | УДК: 552.574+661.666.4 | DOI: 10.33619/2414-2948/99/35

Текст научной статьи Технология получения композитного наноструктурированного материала на основе природных ресурсов КР

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 552.574+661.666.4

Создание новых синтетических материалов для нужд различных отраслей промышленности с применением достижений нано- и микротехнологии является одним из важных и перспективных направлений развития современной науки и технологии [1–3].

Углеродные материалы получают из различных видов органического сырья: каменных и бурых углей, антрацита, древесины, растительного сырья [3]. К настоящему моменту известно большое количество методов для синтеза углеродных материалов, например, химическое осаждение из газовой фазы, метод лазерной абляции, метод дугового разряда, термоударный способ, золь-гель технологии и др. [1–3]. В работах ученых обоснованы методы и технологии получения углеродистых материалов из углей и использования их для создания различных материалов и изделий, в том числе и для наноиндустрии [4–10].

Анализ литературных источников показывает [1–3, 11], что получение углерода из углей является более перспективным, вследствие достаточного объема угольных месторождений в Кыргызстане [12] и относительно низкой их стоимости. В настоящее время наиболее доступным сырьем для получения наноразмерных углеродных частиц является уголь, как дешевый и богатый источник углерода. Поэтому получение углеродных нанопорошков из углей [9, 10] различными способами является актуальной задачей. Так как режимы формирования и механизмы образования углеродных наноструктур из углей и биоресурсов Кыргызской Республики изучены в недостаточной степени, поэтому создание композитных материалов на их основе является главной задачей настоящей работы.

Уголь — один из наиболее распространенных видов полезных ископаемых — его использование повлияло на экономическое развитие многих стран мира [11, 13]. На территории Кыргызской Республики угольные месторождения группируются в четыре бассейна: Южно-Ферганский (Сулюкта, Кызыл-Кия, Бешбурхан, Абшир, Алмалык), Узгенский (Кок-Янгак, Кумбель, Зиндан), Северо-Ферганский (Таш-Кумыр, Кара-Тут, Тегенек), Кавакский (Кок-Мойнок, Мин-Куш, КараКече) и три угленосных района: Алайский, Алабука Чатыркульский и Южно-Иссык-Кульский. Общий запас угленосных районов оценивается в 28,3 млрд т, из них 2,3 млрд т — разведанные, 26 млрд т — прогнозные .

Угольные ресурсы имеют неравномерное расположение по территории Республики: 65% угля приходится на Южный Кыргызстан, 33% — на Нарынскую, 2% — на Иссык-Кульскую области . Более 70% угольных месторождений сосредоточено в горных районах Республики [15]. Среди стран СНГ Кыргызстан занимает четвертое место по запасам угля . Месторождения угля в Кыргызстане по виду классифицируются на каменный уголь и бурый уголь, которые отличаются друг от друга плотностью, цветом, зольностью, содержанием углерода, водорода, кислорода и азота. В 2020 г. по сравнению с предыдущими годами было добыто больше — 1,7 млн т угля (1,3 млн т — бурый уголь и 395 тыс т — каменный) , тем не менее, такой прирост не покрывал внутренних потребностей страны. Кыргызстан продолжает импортировать порядка 800 тыс. т угля из Казахстана. Более того, факт поступления в Кыргызстан радиоактивного угля из соседней республики и отказ от него [16] вернул актуальность разработки и использования отечественного угля.

По группам марок запасы угля распределяются следующим образом: бурые, энергетические — 18%; каменные низкой степени метаморфизма, энергетические — 70%; каменные коксующиеся, технологические — 9%, каменные высокой степени метаморфизма, энергетические — 1%, полуантрациты и антрациты, технологические — 2% [17].

Угольный сектор Кыргызстана имеет достаточный природный потенциал. Разведанные запасы угольных месторождений свыше 2 млрд т — это существенные показатели, которые позволяют вести разработки угля в промышленных масштабах. Наличие угольных запасов и эффективное их использование снижает риски зависимости Кыргызстана от импортируемых углеводородов и способствуют производству дополнительных объемов электроэнергии. В Таблице 1 приводится химический состав угля некоторых основных месторождений Кыргызской Республики [17].

Таблица 1

ХИМИЧЕСКИЙ СОСТАВ УГЛЯ

|

Наименование |

Содержание элементов в процентах, % |

|||

|

углерод |

кислород |

водород |

азот |

|

|

Каракеченское буроугольное месторождение |

69,82–76,21 |

24,13–19,90 |

4,27–4,31 |

0,90–1,02 |

|

Сулюктинское буроугольное месторождение |

73,78–78,45 |

25,9–20,38 |

3,63–4,33 |

0,82–4,0 |

|

Каменноугольное месторождение Каратут |

77,29 |

15,88 |

4,45 |

1,50 |

|

Каменноугольное месторождение Джергалан |

78,90–79,22 |

14,16–14,27 |

4,54–4,82 |

1,12–1,23 |

|

Узгенский каменноугольный бассейн |

87,25–84,88 |

12,90–14,13 |

2,27–3,31 |

0,30–0,05 |

Из Таблицы 1 видно, что максимальное содержание углерода имеется в угольном месторождении Узгенского каменноугольного бассейна . Данное месторождение возможно станет потенциальным сырьевым источником для получения высокочистого углерода из углей. Для получения чистого угля необходимо будет провести термическую обработку угля с целью получения кокса. В данной работе уголь был использован для получения различных видов углеродных наноматериалов. Известно, что к наносистемам относятся материалы с размерами 1–100 нм [4–6, 13]. Формы их бывают нульмерные (0D) и одномерные (1D) наноструктуры [7–9]. Они обладают с уникальными физико-техническими свойствами. Поэтому наноматериалы широко используются сегодня в электронике, материаловедении, энергетике, в строительстве, здравоохранении, косметике и других областях [13].

Углеродные наноразмерные материалы обладают новыми свойствами, применяемые в различных отраслях промышленности. В работе «Фуллерены — основа материалов будущего» для синтеза фуллеренов применяли графит высокой чистоты [8].

После получения фуллеренов (C60) в 1990 году были найдены новые углеродные наноматериалы: нанотрубки, высшие фуллерены, углеродные луковичные наноструктуры, нанорожки (carbon nanohorn) и наноконусы, УНТ типа «бамбук», графен и другие наноматериалы [4–9].

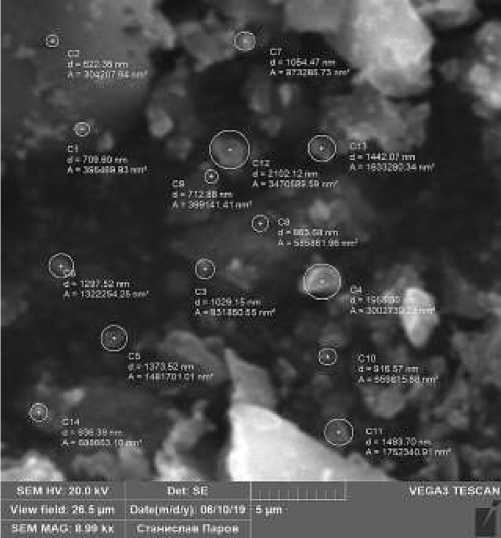

Однако высокая стоимость графита (в то время $1000–$5000 за тонну) и, соответственно, высокая цена на УНЧ, стимулировали поиски нового, менее дорогого сырья. Уголь, достаточно дешевый природный ресурс, для создания углеродных нанотрубок, нановолокон/сферической частицы, графен, оксид графена, квантовые точки графена и углеродные точки [3, 9].

Оптимальным прекурсором для получения наночастиц является уголь, как дешевый и богатый источник углерода [9]. Использование угля в качестве исходного сырья для получения материалов с высокой добавленной стоимостью (фуллеренов, нанотрубок и графена [4–6, 9] экономически целесообразно, поскольку цены графита чистотой 94–98% намного выше стоимости угля и оценивается в $4500–6000 за тонну, а графит искусственный чистотой 99,95% достигает до $7 000–21 000 за тонну [9].

В патентах (RU №248935022,. RU №2442747) описан способ получения углеродных наноматериалов, из антрацита, шунгита, кокса, древесного угля или их смеси, которые измельчают в порошок с размерами 150–1000 нм, а модификацию ведут путем его смешивания в форкамере с потоком инертного газа, имеющего температуру в диапазоне 275750 °K и давление в диапазоне от 0,15–0,8 МПа, и пропускании полученной смеси через сопла и собранные в коллекторе УНТ классифицируют по размерам и фракциям [18, 19].

Данный способ позволяет организовать глубокую переработку угольного сырья, получение высококачественных природных УНТ без применения катализаторов.

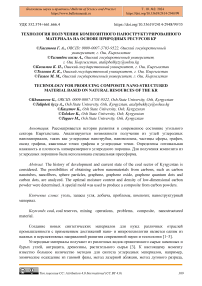

Рисунок 2. Диаметр частиц углерода

Рисунок 1. предшественников наноматериалов

Различные типы углей-для синтеза углеродных

На Рисунке 3 показан при механическом измельчении с использованием мелющих тел средний размер получаемых диаметр частиц может составлять 622–1493 нм.

Определение оптимальной влажности и плотности углеродного порошка. Суть данной методики заключается в том, что углеродный порошок уплотняется при разных показателях влажности и определяется максимальная плотность уплотненного углеродного порошка [20]. Влажность углеродного порошка определяется методом высушивания в микроволновой печи с мощностью 700 Вт и время выдерживания в печи углеродного порошка массой 100 г, установленной в керамической лабораторной жаростойкой чашке составляет 10 мин (Рисунок 3).

Рисунок 3. Используемые приборы: 1 — весы электронные лабораторные, 2 — чашка лабораторная, 3 — микроволновая печь Supra MWS-1714-700Вт, 4 — часы сигнальные лабораторные

Для определения влажности углеродного порошка используется следующая формула:

w=(mw) 100% msk где mw — масса влажного порошка, msk — масса высушенного порошка. В экспериментах использовали угольный порошок массой 0,5 кг, при этом влажность составляла 2,5%. Для увеличения влажности угольного порошка (до 6%) впрыскиваем дистиллированную воду, при этом необходимое количество воды определяем по следующей формуле:

Q H O = m g (W B -W Э ) ∙ 0,01 = 500 г (6%- 2,5%) ∙ 0,01 = 175 г . (2)

После этого порошок тщательно перемешиваем и оставляем на 5 мин и по истечении этого времени, повторно его перемешиваем. Далее увлажнённый порошок взвешиваем и отбираем 500 г. Затем порошок прессуем под давлением 20 МПа в пресс форме и выдерживаем под этой нагрузкой в течение 3 мин. Площадь сечения полученного цилиндрического образца составляет 40 см2. В дальнейшем уплотненный порошок помещаем в микроволновую печь на 10 мин для высушивания. Определяем плотность высушенного порошка по известной формуле:

P a

P a

1 + W • 0.01

,

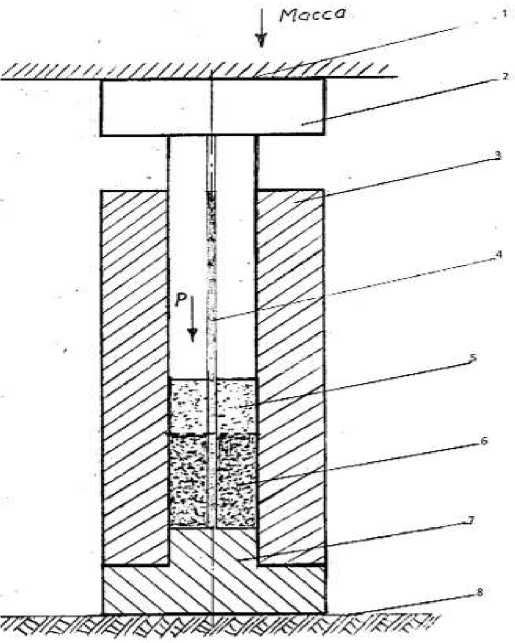

Для прессования угольного порошка использовали стандартный пресс формы.

Рисунок 4. Общая схема пресс-формы: 1 — домкрат, 2 — стержень, 3 — втулка, 4 — направляющая ось, 5 — углеродный порошок, 6 — уплотненный материал, 7 — пятка, 8 — основание

Прессовка углеродного порошка. В первую очередь на жесткой горизонтальной основе устанавливают пятку (7), затем на нее устанавливают втулку (3), которая имеет цилиндрическое сквозное отверстие и углеродный порошок (5) для прессования. Сверху порошка устанавливаем стержень (2) цилиндрической формы, причем диаметр стержня и втулки совершенно идентичны. С помощью лабораторного домкрата (1) (максимальное давление до 20 МПа) медленно и постепенно начинаем давить на порошок. В процессе прессования естественный объем рыхлого порошка уменьшается, и плотность порошка растет. При этом, когда шейка стержня достигает верхнего торца втулки, процесс останавливается. После прессовки углеродный порошок превращается в цилиндрический брикет (6). На следующем этапе нам необходимо увеличить влажность данного порошка на 1%. Первоначальная навеска порошка была 5 кг. Мы отобрали 500 г, соответственно масса оставшегося порошка составляла 4,5 кг. Для того чтобы увеличить влажность порошка заливаем 45 г. дистиллированной воды и тщательно перемешиваем и оставляем на 5 мин. После истечения 5 мин еще раз перемешиваем увлажненный 500 г. порошок и прессуем прессом под давлением 20 Мпа в течение 5 мин. Получаем уплотненный образец из угольного порошка. Далее определим массу образца уплотненного порошка и объём, влажность, плотность. В дальнейшем аналогичным образов увеличиваем влажность до необходимого значения. Полученные результаты заносим в Таблице 2. Для определения показателя оптимальной влажности и максимальной плотности использовали соответствующие ГОСТ 8858-93 (1) и ГОСТ 2160-92 (2).

Таблица 2 ЗНАЧЕНИЯ ВЛАЖНОСТИ И ПЛОТНОСТИ ДИСПЕРСНЫХ ПОРОШКОВ

|

Порошок дисперсный |

Влажность, W % |

Плотность, ρ, г/см3 |

Сухой углеродный порошок ρ α, г/см3 |

Характеристика уплотнения |

|

Порошок дисперсный |

5,8 |

2,168 |

2,049 |

Очень хорошая |

|

Мелкий дисперсный |

6,6 |

2,224 |

2,086 |

Хорошая |

|

Пылеватый дисперсный |

7,7 |

2,285 |

2,121 |

Удовлетворительная |

|

Тяжелый дисперсный |

8 |

2,300 |

2,119 |

Плохая |

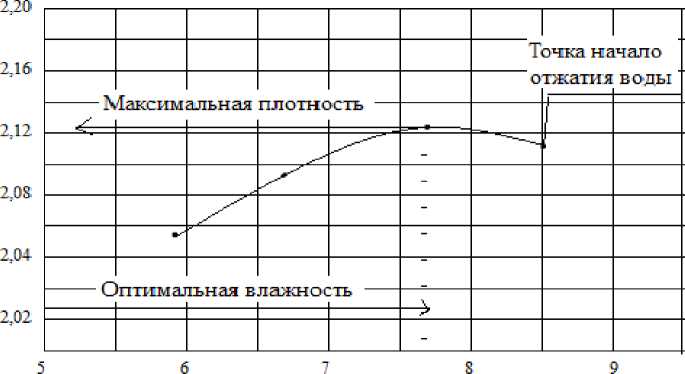

На основе полученных данных построили график зависимости плотности сухого порошка от влажности, по которому определяем максимальную плотность и оптимальную влажность порошка с использованием ГОСТ 29188.4-91 (3) и ГОСТ 30515-97 (4). График зависимость плотности сухого порошка и влажности от усилий пресса показан на Рисунке 5.

На основании полученных данных сделали вывод, что максимальная плотность углеродного порошка составляет ρ dmax = 2,121 г/см3, а оптимальная влажность Wопт = 7.7%. Плотность углеродного порошка определили на основе ГОСТ 30629-99 (5).

Плотность угля является одним из важных параметров для инженерных целей и вводится как входное свойство в исследованиях моделирования процесса. Плотность угля обычно ниже, чем у обычных коллекторов, и отличается от пласта к пласту в зависимости от данного сорта и чистоты угля. Насыпная плотность угля состоит из матрицы и пустот, которые, как ожидается, заполнены водой (1, 2). Однако плотность сухого угля складывается только из плотности матричной системы. Предполагается, что плотность угля увеличивается с углефикации, что означает, что высокосортные угли более плотные, чем низкосортные угольные породы.

Плотность сухого углеродного порошка r/of

влажность %

Рисунок 5. График зависимость плотности сухого порошка и влажности от усилии пресса

Насыпная плотность угля была представлена Зайдлом как функция плотности захваченной золы, влаги и органической породы с их соответствующим массовым процентным содержанием, с предположением отсутствия свободного или сорбированного газа в клиновой системе:

р =------------1------------ (4)

И-а-шчрл

Ра Ра РШ где α — насыпная плотность угля, ω — плотность органической фракции, ρα — плотность золы, ρω — плотность воды. Следует также отметить, что α и ω представляют собой массовые процентные содержания органических веществ, золы и воды в породе соответственно. Уравнение (4) показывает, что в зависимости от содержания органических и неорганических веществ в угольной породе плотность породы может существенно различаться. Пористость материала П (%) определили согласно ГОСТ 12730.4 (1), по формуле:

I = (1 - -Pm) х 100%

Где ρ m — средняя плотность материала, г/см3 или кг/м3; ρ ист — истинная плотность материала, г/см3 или кг/м3.

Экспериментально определенные сравнительные плотности органических веществ и золы, пористости разных материалов приведены в Таблице 3.

Таблица 3

Плотность органических веществ и золы угольной породы

|

Наименование материалов |

Плотность, г/см3 |

Пористость, % |

|

|

органических веществ |

золы |

||

|

Композит в виде таблетки |

1,25 |

2,55 |

48 |

|

Термически обработанный композит |

1,6 |

1,2 |

30 |

|

Композит из антрацита |

1,51 |

2,19 |

67 |

Из Таблицы 3 видно, что плотность органических веществ и золы соответственно составляет 1,25 г/см3 и 2,55 г/см3. Это указывает на то, что для высокосортного угля, более плотного и с низким содержанием золы, плотность может быть ниже, чем для низкосортного угля с большим присутствием золы внутри угольной породы. Кроме того, плотность органической фракции угольной породы дополнительно зависит от состава исследуемого угля.

Список литературы Технология получения композитного наноструктурированного материала на основе природных ресурсов КР

- Малолетнев А. С., Наумов К. И. Физические свойства и стандартные методы технического анализа углей // Физико-химические методы переработки углей. М.: Ваш формат, 2015. Ч. 1. 86 с.

- Малолетнев А. С., Наумов К. И., Юшина Т. И. Физические свойства и стандартные методы технического анализа углей // Нетопливное использование углей. М.: Ваш формат, 2016. 170 с.

- Коробецкий И. А. Уголь–химическое сырье XXI века // ТЭК и ресурсы Кузбасса. 2007. №3. С. 32.

- Ханнинка Р., Хилл А. Наноструктурные материалы. М.: Техносфера, 2009. 487 с.

- 5.Третьяков Ю. Д. Нанотехнологии. Азбука для всех. М., 2009. 368 с.

- Андриевский Р. А., Рагуля А. В. Наноструктурные материалы. М.: Академия, 2005. 117 с.

- Варшавский В. Я. Углеродные волокна. М.: Варшавский В. Я., 2005. 496 с.

- Трофилов И. В., Щур Д. В., Тарасов Б. П. Фуллерены – основа материалов будущего. Киев, 2001. 148 с.

- Харрис П. Углеродные нанотрубы и родственные структуры: новые материалы XXI века. М.: Техносфера, 2003. 336 с.

- Запороцкова И. В. Углеродные и неуглеродные наноматериалы и композитные структуры на их основе: строение и электронные свойства. Волгоград: Изд−во ВолГУ, 2009. 490 с.

- Wälde T. W., Konoplyanik A. Energy Charter Conference // Handbook of Transnational Economic Governance Regimes. Brill Nijhoff, 2010. P. 827-848. https://doi.org/10.1163/ej.9789004163300.i-1081.745

- Какитаев К. Характеристика основных угольных месторождений Кыргызской Республики. https://goo.su/MpcrQl4

- Дуйшеева С. С., Жогаштиев Н. Т., Садыков Э., Ташполотов Ы. Изучение процесса эволюции наночастиц углерода и кремния с использованием электрофизической ионизации // Известия ОшТУ. 2013. №2. C. 159-162.

- Козловский Е. А. Горная энциклопедия: в 5 т. М.: Советская энциклопедия, 1984.

- Центральный государственный архив Кыргызской Республики. Ф. 105. Производительность угледобычи одного горнорабочего в 1916 году. Опись 2. Д. 815. Л. 22.

- Бейсебаев Р. С. Проблемы топливно-энергетического сотрудничества Кыргызстана и Казахстана на евразийском пространстве // Вестник Томского государственного университета. История. 2017. №50. С. 53-57. EDN: ZWDSWT. https://doi.org/10.17223/19988613/50/7

- Министерство юстиции Кыргызской Республики Программа развития угольной промышленности Кыргызской Республики на период до 2005 года. Редакция 24.04.2007. https://goo.su/3KRHd

- Хасаншин И. Я. Способ получения углеродных наноматериалов и устройство для его реализации. Патент RU №2489350. C2. Опубликовано: 2013.08.10.

- Носачев Л. В. Способ получения углеродных нанотрубок. Патент RU №2442747 C2. Опубликовано: 2012.02.20

- Жогаштиев Н. Т., Ташполотов Ы., Матисаков Т. К. Исследование физикомеханических характеристик углеродистых материалов // Научные исследования в Кыргызской Республике. 2020. №4. С. 74-81.