Технология получения наноструктурных изделий из электроформованных нетканых материалов

Автор: Демидова М.А., Рыклин Д.Б.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (43), 2022 года.

Бесплатный доступ

Объект исследования - технология получения изделий на основе водорастворимых нановолокнистых материалов, вырабатываемых методом электроформования. Целью работы являлась разработка технологических рекомендаций по производству нановолокнистых водорастворимых материалов и установление рациональных параметров проведения процесса электроформования. В результате экспериментальных исследований получена модель, описывающая влияние электрического потенциала эмиттера и расстояния от эмиттера до коллектора на расход формовочного раствора при стабильном протекании процесса электроформования, а также модель для упрощенных расчетов, позволяющих определить значения расхода формовочного раствора, в зависимости от электрического потенциала эмиттера. Установлена зависимость оптимальных значений электрических потенциалов эмиттера и коллектора. Определено влияние радиационной стерилизации на свойства нановолокнистых материалов медицинского назначения, предложена рациональная доза облучения. Предложены параметры эффективного процесса электроформования нановолокнистых материалов различной структуры.

Поливиниловый спирт, электроформование, глицерин, параметры процесса, радиационная стерилизация

Короткий адрес: https://sciup.org/142236079

IDR: 142236079 | УДК: 677.494 | DOI: 10.24412/2079-7958-2022-2-19-32

Текст научной статьи Технология получения наноструктурных изделий из электроформованных нетканых материалов

Витебский государственный технологический университет

ЭЛЕКТРОФОРМОВАНИЕ, ПОЛИВИНИЛОВЫЙ СПИРТ, ГЛИЦЕРИН, ПАРАМЕТРЫ ПРОЦЕССА, РАДИАЦИОННАЯ СТЕРИЛИЗАЦИЯ

Объект исследования – технология получения изделий на основе водорастворимых нано-волокнистых материалов, вырабатываемых методом электроформования. Целью работы являлась разработка технологических рекомендаций по производству нановолокнистых водорастворимых материалов и установление рациональных параметров проведения процесса электроформования. В результате экспериментальных исследований получена модель, описывающая влияние электрического потенциала эмиттера и расстояния от эмиттера до коллектора на расход формовочного раствора при стабильном протекании процесса электроформования, а также модель для упрощенных расчетов, позволяющих определить значения расхода формовочного раствора, в зависимости от электрического потенциала эмиттера. Установлена зависимость оптимальных значений электрических потенциалов эмиттера и коллектора. Определено влияние радиационной стерилизации на свойства нановолокнистых материалов медицинского назначения, предложена рациональная доза облучения. Предложены параметры эффективного процесса электроформования нановолокнистых материалов различной структуры.

ELECTROSPINNING, POLYVINYL ALCOHOL, GLYCERIN, PROCESS PARAMETERS, NANOFIBER DIAMETER

The object of research is the technology for making products based on water-soluble electrospun nanofibrous materials. The aim of the work was to develop technological recommendations for the production of nanofibrous water-soluble materials and to determine rational parameters for the electrospinning process. As a result of experimental studies, a model was produced that describes the effect of the electric potential of the emitter and the distance from the emitter to the collector on the consumption of the spinning solution with a stable electrospinning process. A model for simplified calculations has been developed, which makes it possible to determine the values of the spinning solution consumption depending on the electric potential of the emitter. The dependence of the optimal values of the electric potentials of the emitter and collector was determined. The influence of radiation sterilization on the properties of nanofiber materials for medical application was determined and a rational dose of radiation is proposed. The parameters of an efficient process of electrospinning of nanofibrous materials of various structures are proposed.

Электроформование является универсальным методом производства волокон в микро- и нанометровом диапазоне, позволяющим вырабатывать материалы, покрытия и конструкции с использованием широкого спектра исходных компонентов от природных биополимеров до синтетических. Оно считается перспективной и уникальной благодаря относительной простоте, наличию широкого спектра используемых полимеров, экономичности и достаточно высокой производительности [1].

В последние годы интерес к получению элек-троформованных нановолокнистых материалов всё больше растет, что связано с уникальными свойствами получаемых нановолокон, таких как как большая площадь поверхности на единицу массы, высокая пористость, малый размер межволоконных пор и высокая газопроницаемость. Эти свойства делают их эффективными для использования в различных областях знания – текстильной, сельскохозяйственной, электронной и сенсорной, создании водоочистных и воздушных фильтров, медицинской, косметической, фармацевтической промышленности и многих других [2], [3].

Для получения электроформованных медицинских материалов из раствора могут быть использованы различные виды полимеров, среди которых выделяют синтетические (поливиниловый спирт, полистирол, поливинилхлорид, полилактид) и природные (коллаген, хитозан, желатин, альгинат) [4], [5], [6]. Для получения прядильных растворов применяют разнообразные растворители: спирты, диметилсульфоксид, дихлорметан, хлороформ, диметилформамид, тетрагидрофуран, трифторэтанол и другие [4].

Со стороны медицины и фармацевтики в ряде случаев востребованы нановолокнистые материалы, покрытия и структуры, отвечающие повышенным требованиям к безопасности, таким как биосовместимость, нетоксичность, во-дорастворимость, химическая стабильность и др. Необходимо отметить, что свойства волокнообразующих полимеров, используемых растворителей, а также конкретная область применения вырабатываемых нановолокнистых материалов оказывают существенное влияние как на режимы процесса электроформования, так и в ряде случаев на последовательность технологических операций.

В связи с этим целью исследований являлась разработка технологических рекомендаций по производству нановолокнистых водорастворимых материалов и установление рациональных параметров проведения процесса электроформования.

Выработать необходимые по качественным характеристикам нановолокна можно управляя основными факторами электроформования, поскольку они непосредственно влияют на диаметр и морфологию получаемых волокон. В литературе приводятся основные требования, предъявляемые к производимым нановолокнам [7]:

-

1) диаметры волокон должны быть согласованными и контролируемыми;

-

2) поверхность волокна должна быть бездефектной или иметь контролируемый дефект;

-

3) получаемые непрерывные одиночные нановолокна должны быть собираемыми на коллекторе.

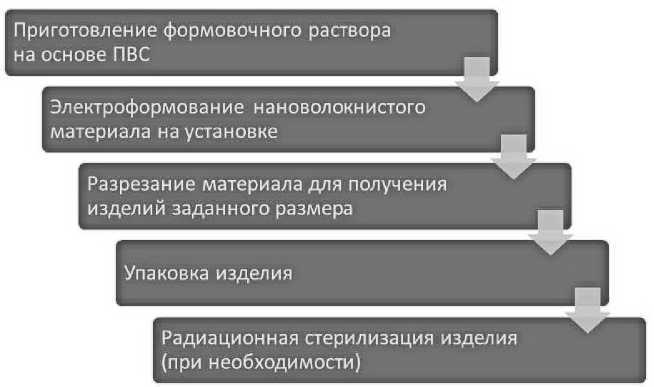

Схема технологического процесса производства изделий на основе водорастворимых нановолокнистых материалов представлена на рисунке 1.

В данной работе при проведении исследований электроформование нановолокнистых покрытий, материалов и структур осуществлялось на установке Fluidnatek LE-50. На данной установке раствор полимера подается в зону электроформования через капилляр. Высокое напряжение, создающееся за счет разности положительного электрического потенциала прядильной головки (эмиттера) и отрицательного электрического потенциала осадительного электрода (коллектора), индуцирует в растворе полимера одноименные электрические заряды, которые, в результате кулоновского электростатического взаимодействия, приводят к многократному расщеплению и вытягиванию струй раствора полимера. Нановолокна наносятся на материал подложки, закреплённой на коллекторе, представляющем собой вращающийся барабан.

Возможность регулирования основных параметров процесса электроформования позволяет управлять структурой и морфологией получаемых нановолокнистых материалов. Среди основ-

Рисунок 1 – Технология получения изделий из электроформованных нетканых нановолокнистых

материалов ных параметров процесса выделяют потенциалы эмиттера и колектора, расход волокнообразующего раствора, расстояние между электродами.

Напряжение электрического поля в межэлектродном пространстве является решающим фактором в электроформовании, поскольку пороговое значение напряжения должно быть превышено для выброса заряженных струй из конуса Тейлора. После достижения порогового напряжения происходит образование волокон, что приводит к необходимым изменениям в растворе под действием электрического поля и начинается процесс электроформования [8, 9].

Влияние напряжения на протекание процесса электроформования широко изучено, и существуют различные точки зрения на этот вопрос. Ренекер и другие показали, что при электроформовании полиэтиленоксида подаваемое напряжение не оказывает существенного влияния на диаметр волокна [10]. Группой ученых Китая при исследовании влияния напряжения на морфологию волокон поливинилового спирта в водном растворе и распределения их диаметров было установлено, что при более высоких значениях напряжения происходит больший выброс полимера, что способствует образованию большего диаметра волокна [11]. Другие исследователи отмечают, что рост подаваемого напряжения способствует уменьшению диаметра волокна из-за увеличения электростатической силы отталкивания на заряженной струе. Также при более высоком напряжении наблюдалось образование бисера [12, 13].

Расстояние между наконечником прядильной головки и коллектором входит в число параметров, влияющих на процесс электроформования, хотя его влияние на него не так существенно влияет на морфологию волокон по сравнению с другими параметрами процесса. Оптимальное расстояние должно быть выбрано для того, чтобы обеспечить испарение растворителя из раствора полимера.

Для описания количества получаемых электроформованием нановолокон, материалов, покрытий и конструкций в литературе используется параметр расхода волокнообразующего полимера. Расход прядильного раствора, определяющий производительность процесса электроформования, можно варьировать в значительных пределах. Нижний предел ограничен, главным образом, требованием стабильности дозирования через прядильную головку, а верхний – временем отверждения волокон, то есть скоростью испарения растворителя и расстоянием между электродами [14]. Рекомендуется медленная подача полимера для того, чтобы обеспечить достаточное время для испарения растворителя. Высокий расход приводит к появлению бисера [8], при этом слишком низкий расход хотя и обеспечивает стабильность процесса, не позволяет проводить его рационально, поскольку требует существенных временных затрат для производства нановолокнистых материалов, покрытий и конструкций.

На основании предварительных исследований [15] было установлено, что приготовление прядильного раствора рационально осуществлять из 14%-го поливинилового спирта марки Arkofil и дистиллированной воды. ПВС является одним из наиболее перспективных полимеров для получения нановолокнистых материалов, что связано с его доступностью, относительно невысокой стоимостью, растворимостью в воде, биосовместимостью, отсутствием токсического эффекта при использовании для производства нановолокнистых материалов, покрытий и структур, используемых в медицине и косметологии.

С целью установления рациональных параметров работы установки для электроформования целесообразно получение математической модели, позволяющей прогнозировать расход волокнообразующего полимера при различных значениях напряжения и расстоянии от эмиттера до коллектора при обеспечении стабильного процесса.

Вначале необходимо было установить такие значения параметров электроформования, при которых процесс протекал стабильно. Эксперимент проводился на трех различных расстояниях между электродами - 8,10 и 12 см . Частота вращения коллектора составляла 250 мин1 .

Поиск оптимального сочетания потенциалов эмиттера и коллектора при определенном межэлектродном расстоянии осуществлялся следующим образом. Первоначально устанавливался расход раствора ПВС на уровне 0,1 мл/ч при минимальных значениях потенциалов и фиксировалось поведение капли раствора на кончике иглы: образование конуса Тейлора, его стабильность, рост или уменьшение размера капли. В процессе наблюдения определялось, происходило ли формование волокон; выявлялся характер полимерной струи: её прерывистость или стабильность, наличие или отсутствие её расщепления на несколько более мелких струй. Затем напряжение в межэлектродном пространстве повышалось, и, когда формирование струи прерывалось, что свидетельствовало о недостаточности подачи формовочного раствора, его расход увеличивали.

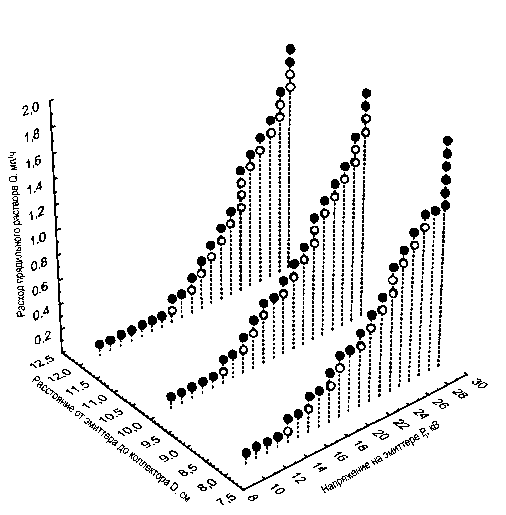

Таким образом находили такое сочетание параметров процесса, при котором стабильное электроформование протекало бы при максимальном расходе. Также можно отметить, что для сохранения стабильности процесса повышение потенциала эмиттера приходилось сопровождать повышением абсолютного значения потенциала коллектора. Порядок поиска рационального режима электроформования представлен на рисунке 2. Черными точками обозначены значения расхода прядильного раствора при таких параметрах работы установки, при которых процесс электроформования оказался нестабильным, белыми – при которых процесс стабилизировался.

Общее количество исследованных сочетаний параметров электроформования составило 111, из которых 36 вариантов позволяли достигнуть высокой стабильности процесса. Некоторые варианты режимов электроформования и оценка стабильности процесса представлены в таблице 1.

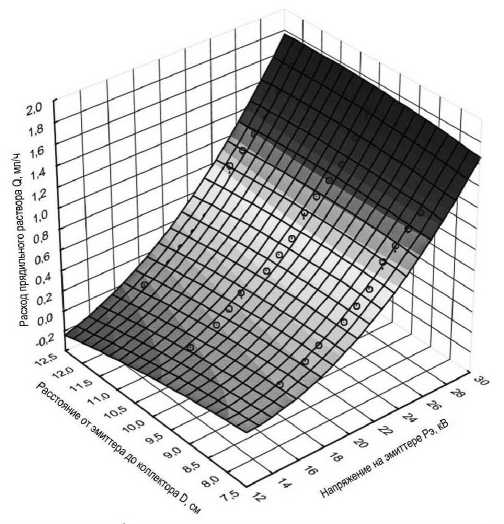

В результате статистической обработки результатов исследований была получена модель, описывающая влияние электрического потенциала эмиттера и расстояния от эмиттера до коллектора на расход формовочного раствора при стабильном протекании процесса электроформования:

Q = 1,043527 - 0,136596 ■ Рэ - 0,006654 ■ I? +

, (1)

_ где Рэ - электрический потенциал эмиттера, кВ;

Рисунок 2 – Порядок поиска рационального режима электроформования

связаны следующим соотношением:

Рк = 26 - 11,5 ■ У^ . (2)

Зависимость расхода формовочного раствора от электрического потенциала эмиттера и расстояния от эмиттера до коллектора представлена на рисунке 3.

Для упрощенных расчетов, позволяющих определить значения расхода формовочного раствора, может быть предложена модель, описывающее влияние на него только электрического потенциала эмиттера, поскольку фактор расстояния от эмиттера до коллектора влияет на значения расхода в незначительной степени:

Полученные модели позволяют с достаточной для практических целей точностью прогнозировать расход формовочного раствора поливинилового спирта в чистом виде при проведении процесса электроформования нановолокнистых материалов в зависимости от параметров процесса. Исследования показали, что при электроформовании нановолокнистых материалов, покрытий и конструкций с добавлением таргет-компонентов данные зависимости поведения расхода прядильного раствора от расстояния от эмиттера до коллектора и электрического потенциала эмиттера сохраняются, при этом наблюдается снижение расхода раствора на 20–40 %.

Так, при электроформовании нановолокни-стого покрытия с четкой структурой при добавлении не более 8 % глицерина максимальный расход полимерного раствора при стабильном процессе электроформования не снижается и составляет 1,6 мл/ч [16]. При добавлении в раствор гемостатических компонентов при получении материалов медицинского назначения – хлорида алюминия AlCl3 и хлорида железа FeCl3 – расход снижается на 18–20 % и составляет около 1,3 мл/ч [17]. Электроформова-

|

Таблица 1 – Параметры эффективного процесса электроформования нановолокнистых материалов различной структуры |

||

|

Параметры волокнообразующего раствора |

||

|

1 |

Концентрация полимера |

до 20 % |

|

2 |

Концентрация таргет-компонента при создании: – нанопленок – нанопористой сетки – четко структурированного нановолокнистого материала – материала с гемостатическими компонентами – материала с инкапсулированным маслом розового дерева |

от 10 % 8 – 10 % до 8 % до 3 % 5 % |

|

3 |

Рекомендуемая вязкость* |

0,05 до 1 Па-с |

|

4 |

Поверхностное натяжение |

~50 мН/м |

|

5 |

Электропроводность |

0,8-1,0 см/м |

|

Параметры процесса |

||

|

1 |

Электрический потенциал эмиттера |

+28 - 29 кВ |

|

2 |

Электрический потенциал коллектора |

-9 кВ |

|

3 |

Расстояние от эмиттера до коллектора |

10 - 12 см |

|

4 |

Расход волокнообразующего полимера |

1,0 – 1,6 мл/ч |

|

5 |

Частота вращения коллектора** |

250 мин1 |

|

6 |

Время наработки образца |

от 15 мин в зависимости от желаемой толщины материала и ширины зоны его нанесения |

|

Параметры окружающей среды |

||

|

1 |

Температура воздуха |

19-25 °С |

|

2 |

Влажность воздуха |

38–55 % |

Примечание: * – при условии, что полимер не является низкомолекулярным, иначе допустимы более высокие значения; ** – допускаются различные значения частоты вращения коллектора в зависимости от желаемой степени ориентации получаемых нановолокон. Установлено, что при повышении частоты вращения осадительного электрода ориентация нановолокон вдоль образца увеличивается, что оказывает существенное влияние на их структуру и морфологию, а также механические свойства получаемого материала [22].

ние косметологических изделий с добавлением масла розового дерева в прядильный раствор приводит к снижению максимального значения расхода формовочного раствора на 37,5 %, которое составляет 1,0 мл/ч [18]. Таким образом, можно заключить, что предложенные модели рационально использовать при прогнозировании расхода раствора поливинилового спирта в зависимости от основных параметров процесса электроформования.

Полученные нановолокнистые материалы медицинского и косметологического назначения должны быть нанесены на поверхность подложки равномерно, не иметь дыр, посторонних включений, не повреждаться при извлечении из упаковки. Снятие его с подложки должно происходить равномерно, без слипания и деформации. После разрезания наработанного наново-локнистого материала следует произвести его упаковку, отвечающую следующим основным требованиям:

-

– герметичность;

-

– совместимость с процессами стерилизации;

-

- обеспечение защиты материала от воздей-

Рисунок 3 – Зависимость расхода формовочного раствора от электрического потенциала эмиттера и расстояния от эмиттера до коллектора

ствия климатических факторов во время транспортирования и хранения и сохранность стерильности в течение срока годности.

В качестве упаковки может быть использованы комбинированные упаковки (прозрачная полимерная пленка + бумага), пакеты из бумаги оберточной или бумаги ламинированной полиэтиленом, пакеты из пленки толщиной не менее 0,05 мм из полиэтилена или полипропилена.

Нановолокнистые медицинские изделия, применяемые для проведения проникающих манипуляций в стерильных в норме тканях организма пациента, контактирующие с кровью и инъекционными препаратами, относят к так называемым "критическим", представляющим высокий риск инфицирования пациента в случае микробной контаминации этих изделий [19]. С учетом имеющихся данных о вспышках инфекций, связанных с неадекватной обработкой изделий, применяемых в хирургической практике, важная роль отводится стерилизации изделий, в частности, хирургическим инструментам [20].

Специфика нановолокнистых материалов медицинского назначения заключается в том, что большинство из них биодеградируемые и часто водорастворимы. Воздействие сильных химикатов, пара и высоких температур может привести к их частичному или полному разрушению, изменению структуры и свойств как самих нановолокон, так и включенных в них лекарственных веществ. В связи с этим рациональным способом обработки медицинских нановолокнистых изделий является радиационная стерилизация.

Радиационная обработка является безопасным и экономически эффективным методом стерилизации и широко применяется при обработке таких одноразовых медицинских изделий, как шприцы и хирургические перчатки, а также целого ряда аппаратов жизнеобеспечения. В литературе отмечается, что при воздействии на нановолокнистый материал радиации происходит сшивка полимеров, результатом которой может стать изменение механических свойств полимерного изделия: повышение прочности и напряжения на разрыв, уменьшение удлинения на разрыв, сопротивление трещинообразова-нию, устойчивость к химическим соединениям благодаря сниженной растворимости в органи- ческих растворителях, снижение газопроницаемости, терморелаксация [21].

В связи с этим высказано предположение о том, что в результате воздействия на наново-локнистый материал могут измениться его свойства: адгезия их к подложке и друг другу, внешний вид и эксплуатационные характеристики, электризуемость и деформация в процессе эксплуатации, растворимость в воде и биологических жидкостях, что окажет влияние на возможность его использования в медицине.

В Объединенном институте энергетических и ядерных исследований – СОСНЫ Национальной академии наук Беларуси три образца на-новолокнистых материалов были подвергнуты радиационной обработке с использованием закрытых радионуклидных источников гамма-излучения кобальт-60 без непосредственного контакта. Дозы облучения, полученные образцами, составили 16,1,26,7 и 53,5 кГр .

Измерение полученной дозы осуществлялось с помощью Harwell red dosimeters 4034, индикатор дозы гамма-индикатор Etigam 2.01. Обработанные образцы отличались большей глад- костью, меньше электризовались. Однако при этом адгезия их к подложке также выросла, хотя снятие их не вызывало существенных затруднений и происходило равномерно. При проведении предыдущих исследований установлено, что при снятии необработанных материалов с подложки они существенно деформировались, что создавало неудобство при их применении в хирургии. Данный отрицательный эффект усиливался в случае высокой влажности воздуха в помещении. В ходе описываемых исследований установлено, что материалы, подвергнутые обработке независимо от дозы облучения, при снятии с подложки сохраняли форму и хороший внешний вид.

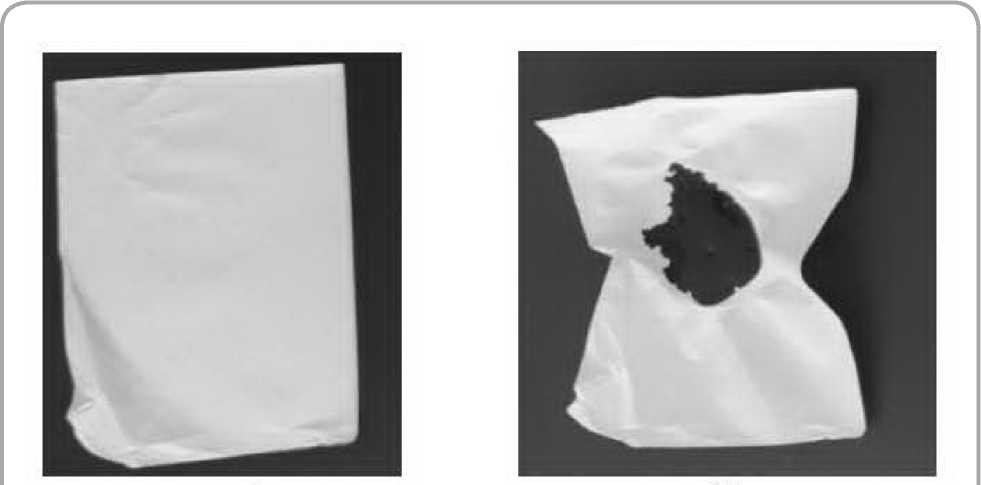

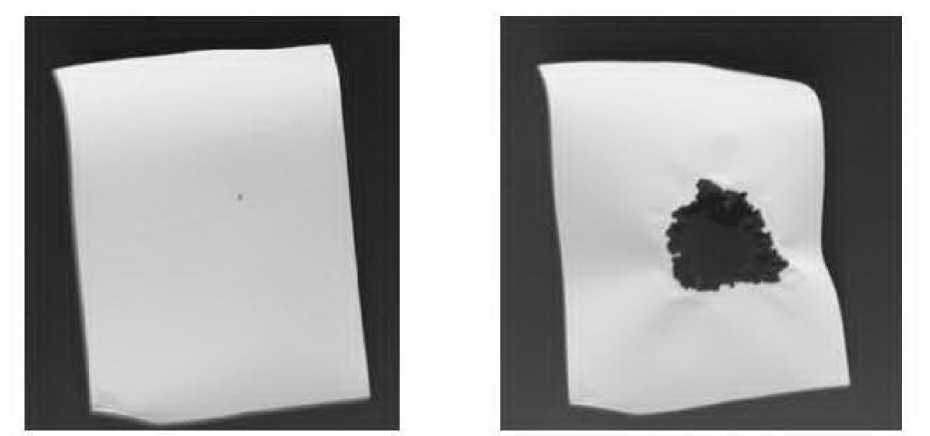

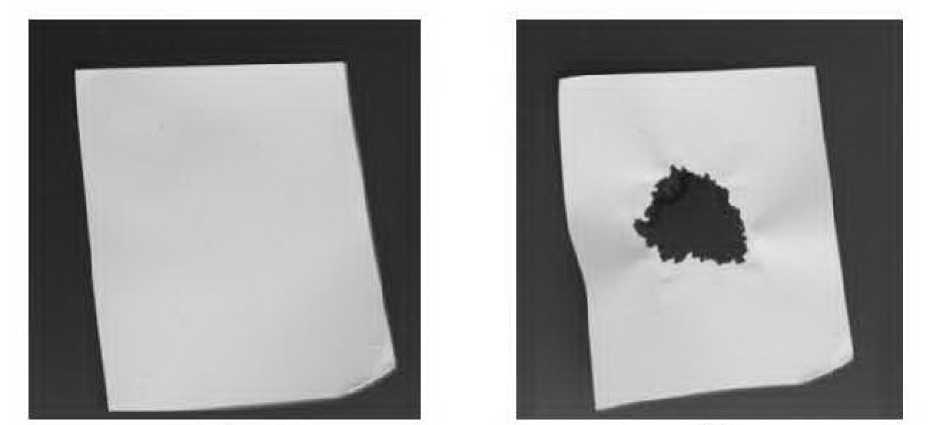

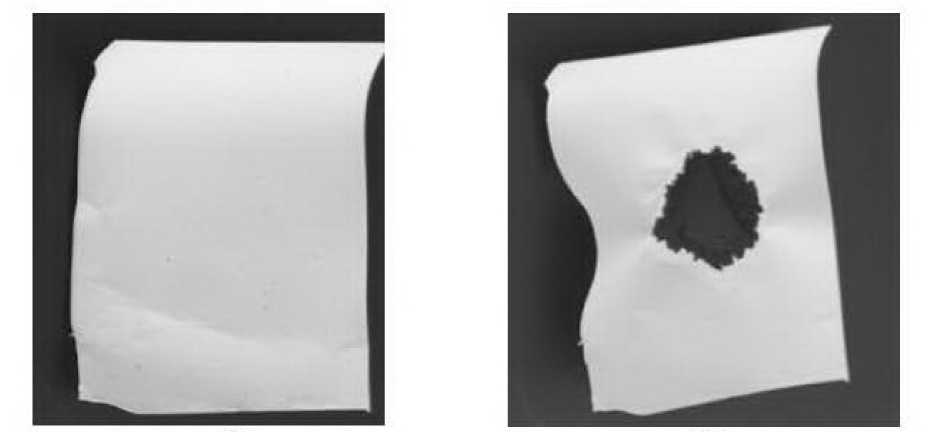

Для оценки влияния радиации на профиль растворения нановолокнистого материала на центр каждого из образцов наносилась капля дистиллированной воды. Внешний вид образцов до ( а ) и после ( б ) нанесения капли представлен на рисунках 4 – 7.

Эксперимент показал, что доза радиации не оказывает существенного влияния на профиль растворения нановолокнистого материала:

б

Рисунок 4 – Образцы нановолокнистого материала без обработки после тестирования на характер профиля растворения

а

б

Рисунок 5 - Образцы нановолокнистого материала, подвергнутого воздействию радиации 16,1 кГр после тестирования на характер профиля растворения

а

б

Рисунок 6 - Образцы нановолокнистого материала, подвергнутого воздействию радиации 26,7 кГр после тестирования на характер профиля растворения

Рисунок 7 - Образцы нановолокнистого материала, подвергнутого воздействию радиации 53,5 кГр после тестирования на характер профиля растворения

а

б

растворение в местах контакта с водой происходило с одинаковой скоростью, капля растекалась относительно равномерно. По сравнению с необработанным материалом площадь растекания капли при 16,1 кГр уменьшилась на 7 %, при 26,7 кГр на 25 %, при 53,5 кГр на 27 %, что свидетельствует о наличии сшивки полимера в образцах.

При этом контрольный образец, не подвергнутый воздействию радиации, подвергался сравнительно большей деформации в процессе испытания, что является существенным недостатком, поскольку при нанесении подобного материала на влажную поверхность тканей организма пациента распределение его по поверхности будет менее равномерным, и, следовательно, распространение включенного в него таргет-компонента будет также менее равномерным. Увеличение дозы радиации не оказывает существенного влияния на свойства нано-волокнистого материала, сшивка полимерных нановолокон незначительно увеличивает адгезию их к подложке и друг другу, что приводит к повышенной гладкости получаемого материала и снижению его электризуемости и деформации в процессе эксплуатации. Можно заключить, что для стерилизации медицинских нановолокни-стых материалов может быть рекомендована стандартная радиационная обработка с дозой облучения 16,1 кГр.

Таким образом, для получения ассортимента наноструктурных медицинских электрофор-мованных материалов были рекомендованы следующие параметры эффективного процесса электроформования (таблица 1).

ВЫВОДЫ

В результате исследований была разработана технология получения ассортимента наноструктурных медицинских электроформо-ванных материалов. Предложены следующие математические модели: модель, позволяющая прогнозировать расход волокнообразующего полимера при различных значениях напряжения и расстоянии от эмиттера до коллектора при обеспечении стабильного процесса; модель, описывающая взаимосвязь оптимальных значений электрических потенциалов эмиттера и коллектора. Предложены рациональные параметры эффективного процесса электроформования нановолокнистых материалов различной структуры, в том числе нанопленок, нанопори-стой сетки, четко структурированного наново-локнистого материала, материала с различными таргет-компонентами. Установлено, что образцы нановолокнистых материалов, подвергнутые радиационной стерилизации, при снятии с подложки сохраняют форму, что повышает удобство их использования.

Список литературы Технология получения наноструктурных изделий из электроформованных нетканых материалов

- Ghosh, S., Roy, P., Lahiri, D. (2022), Recent Trends in ELectrospinning for the Preparation of ULtrathin Plastic and Polymer Fibers for BioMedicaL Applications, Encyclopedia of Materials: Plastics and Polymers, 2022, № 4, pp. 810-835.

- Okutan, N., Terzi, P., ALtay, F. (2014), ALtay Affecting parameters on eLectrospinning process and haracterization of eLectrospun geLatin nanofibers, Food Hydrocoll, 2014, № 39, pp. 19-26.

- Xue, J., Wu, T., Dai, Y., Xia, Y. (2019), ELectrospinning and eLectrospun nanofibers: Methods, materiaLs, and appLications, Chem. Rev., 2019, № 119 (8), pp. 5298-5415.

- Kerr-PhiLLips, T., Travas-Sejdic, J. (2019), Conducting PoLymers: ELectrospun MateriaLs, Encyclopedia of Polymer Applications, 2019, pp. 602-623.

- Chan, E.W.C., Bennet, D., Baek, P., Barker, D., Kim, S., Travas-Sejdic, J. (2018), ELectrospun PoLythiophene PhenyLenes for Tissue Engineering, Biomacromolecules, 2018, № 19, pp. 1456-1468.

- Beikzadeh, S., Akbarinejad, A., Swift, S., Perera, J., KiLmartin, P. A., Travas-Sejdic, J. (2020), CeLLuLose acetate eLectrospun nanofibers encapsuLating Lemon MyrtLe essentiaL oiL as active agent with potent and sustainabLe antimicrobiaL activity, React Funct Polym, 2020, № 157,

- Karakas, H. (2015), ELectrospinning of nanofibers and their applications, Materials Science, 2015, pp. 1-35.

- Bhardwaj, N., Kundu, C. (2010), ELectrospinning: A fascinating fiber fabrication technique, Biotechnology Advances, 2010, № 28, pp. 325347.

- Li, Z., Wang, C. (2013), One-dimensional Nano-structures, Electrospinning technique and Unique Nanofibers, Springer, 141 p.

- Reneker, D. H., Chun, I. (1996), Nanometer diameter fibers of polymer, produced by electro-spinning, Nanotechnology, 1996, № 7, pp. 216223.

- Zhang, C., Yuan, X., Wu, L., Han, Y., Sheng, J. (2005), Study on morphology of eLectrospun poLy(vinyL aLcohoL) mats, European Polymer Journal, 2005, № 41, pp. 423-432.

- Demir, M. M. (2002), ELectrospinning of poLyurethane fibers, Polymer, 2002, V. 43, рр. 33033309.

- BeachLey, V., Wen, X. (2009), Effect of eLectro-spinning parameters on the nanofiber diameter and Length, Materials Science and Engineering C: Materials for Biological Applications, 2009, № 29, pp. 663-668.

- Матвеев, А. Т., Афанасов, И. М. (2010), Получение нановолокон методом электроформования, Москва, Московский государственный университет имени М.В. Ломоносова, 83 с.

- Ясинская, Н. Н., Рыклин, Д. Б., Скобова, Н. В., Демидова, М. А., Азарченко, В. М. (2020), Зависимость структуры функционального нановолокнистого покрытия от свойств волокнообразующего полимера, Вестник Херсонского национального технического университета, 2020, № 1 (76), с. 141-147.

- RykLin, D. B., Demidova, M. A., Azarchenko, V. M., Yasinskaya, N. N., Skobova, N. V. (2021), Influence of gLycerin adding on the eLectrospun nanofibers diameter, ICTAI-2021, Vitebsk, 2021, pp. 0300021-030002-8.

- Демидова, М. А., Новицкая, В. А., Рыклин, Д. Б., Гвоздев, С. В. (2021), Получение гемостатиче-ских пленок методом электроформования, Материалы XXI Международного научно-практического форума «SMARTEX-2021» «Физика волокнистых материалов: структура, свойства, наукоемкие технологии и материалы», Иваново, 2021, № 1, с. 181-186.

- Рыклин, Д. Б., Ясинская, Н. Н., Демидова, М. А., Азарченко, В. М. (2021), Получение многослойных нановолокнистых материалов методом электроформования, Международный научно-технический симпозиум «Повышение энергоресурсоэффективности и экологической безопасности процессов и аппаратов химической и смежных отраслей промышленности» в рамках 3-го Международного Косыгинского форума, 2021, Москва, Т. 2, с. 168-172.

- Венцеля, Р., Бревер, Т., Бутцлер, Ж.-П. (2003), Руководство по инфекционному контролю в стационаре, Смоленск, МАКМАХ, 272 с.

- Основы инфекционного контроля: Практическое руководство (2003), Москва, Альпина Паблишер, 478 с.

- Радиационная сшивка полимеров (2022), режим доступа: https://tecLeor.tech/sfery-primene niya/prochie-sfery-primeneniya/radiatsi onnaya-sshivka-poLimerov/ (дата доступа: 24 октября 2022 года).

- Демидова, М. А., Рыклин, Д. Б. (2021), Анализ влияния скоростного режима электроформования на структуру и свойства наново-локнистых материалов, Вестник Витебского государственного технологического университета, 2021, № 2 (41), с. 28-32.