Технология получения соединений разнородных материалов электроимпульсной сваркой - прессованием

Автор: Лемешев Сергей Владимирович, Рачков Максим Александрович, Нескоромный Станислав Валерьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-3 т.17, 2015 года.

Бесплатный доступ

Потребность в конструкциях из разнородных материалов в промышленности, растет во все большем объеме. Зачастую, традиционные способы получения соединений из разнородных материалов. Не могут обеспечить образование качественного соединения. В качестве примера соединения разнородных материалов, рассмотрен случай получения такой сборочной единницы как вывод электрохимической защиты (ЭХЗ). Часто, для соединений такого типа как вывод (ЭХЗ), применяют термитную сварку. Авторами предлагается способ электроимпульсной сварки-прессование (ЭИСП) вывода электрохимической защиты (ЭХЗ), способ, который лишен недостатков термитной сварки, например, таких как наличие дополнительных мероприятий для обеспечения качества шва. Суть процесса ЭИСП заключается в том, что за короткое время осуществляется высокоскоростная консолидация порошковой массы за счет пропускания через порошковую массу тока большой величины, что приводит к соединению медного провода и поверхности трубопровода. Проведенные испытания на срез позволили получить зависимость, которая представлена в виде графика, усилия среза от вводимой энергии, что позволило выделить оптимальные параметры процесса. Так же были проведены исследования, с целью разнообразия материалов, которые возможно соединить способом ЭИСП. Проведенные анализы микроструктуры показывают наличие сварки в твердой фазе.

Разнородные материалы, вывод электрохимической защиты, термитная сварка, электроимпульсная - сварка спекание, статическое нагружение, динамическое нагружение

Короткий адрес: https://sciup.org/148204308

IDR: 148204308 | УДК: 621.762.53

Текст научной статьи Технология получения соединений разнородных материалов электроимпульсной сваркой - прессованием

Потребность в конструкциях из разнородных материалов определяет актуальность разработки экономич ески целесообразной технологии. Так, для снижения коррозии конструкций не фте- и газопроводов осуществляют приварку вывода электрохимической защиты (ЭХЗ) [1].

Вывод ЭХЗ представляет собой медный или латунный провод, который укладыв ают на поверхность трубы из низколегированной стали и приваривают ручной дуговой или терм итной сваркой.

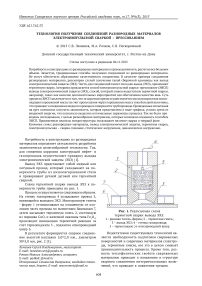

Схем а термитной сварки вывода ЭХЗ к поверхности трубы приведена на рис. 1.

Процесс осуществляется следующим образом. На стенку газопровода 4 укладывают провод 3, являющийся выводом ЭХЗ. Многоразовую тигель - форму 1 устанавливают на очищенную от изо-ляц ии часть провода по магнитным баш макам 7, затем насыпают терм итную смесь 2, состоящую из порошка CuO, и железной окалины типа Fe3O4, производят ини циацию термитной реакции за счет термоподжига 5 , поджигая огнепроводный шнур 6.

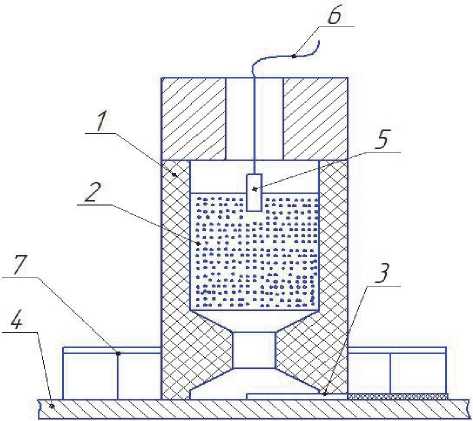

В результате формируется сварное соединение высотой наплавки 5,0±2,0 мм., диаметром 30±5,0 мм, рис. 2 [1].

Лемешев Сергей Владимирович, магистрант.

Рис. 1. Реализуемая схема термитной сварки вывода ЭХЗ: 1– разовая тигель-форма; 2 – термитная смесь; 3 – вывод ЭХЗ; 4 – стенка газопровода;

5 – термоподжиг; 6-огнепроводный шнур

Недостатками существующих технологий является необходимость подготовки свариваем ых поверхностей и сварочных материалов (электроды, термитные смеси), все это в цел ом снижает производительность процесса. Кроме того, раз -ность теплофизических свойств свариваемых материалов приводит к появлению в структуре сварного соединения интерметаллидных включений, что приводит к появления трещин.

Рис. 2. Вывод ЭХЗ:

1 – термитная наплавка; 2 – вывод ЭХЗ;

3 – стенка трубопровода

С низить трудоемкость и повысить качество сварных соединений позволит использование импульсных способов соединения материалов. Одним из таких способов является эл ектр оим-пульсная сварка - прессованием (ЭИСП) [2].

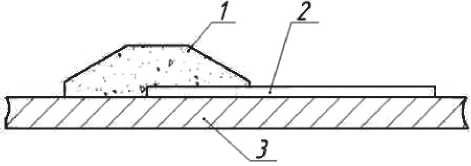

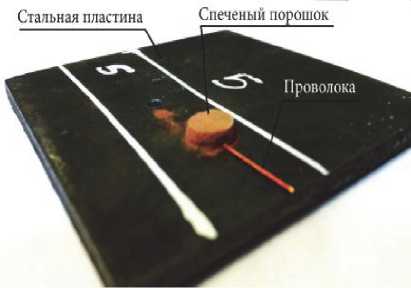

В качестве вывода ЭХЗ использовали медный провод марки М1к диаметром 2мм, порошок марки ПСК. Металлическая пластина интерпретировала поверхность трубы из стали мар ки ВСт3сп. Принципиальная схема процесса представлена на рис. 3.

При разряде батареи конденсаторов формируется высокочастотный импульс тока Iр, который проходит через порошковую заготовку, тем временем в индуктор е формируется м агнитный поток Н, магнитное давление Pm которого воздействует на толкатель и перемещает его, создавая ковочное усилие Fк. Длительность процесса не превышает 180 мкс, [2].

Установлено, что на получение сварного со- единения влияет размер частиц порошка, давление электрода и количество вводимой энергии, [3].

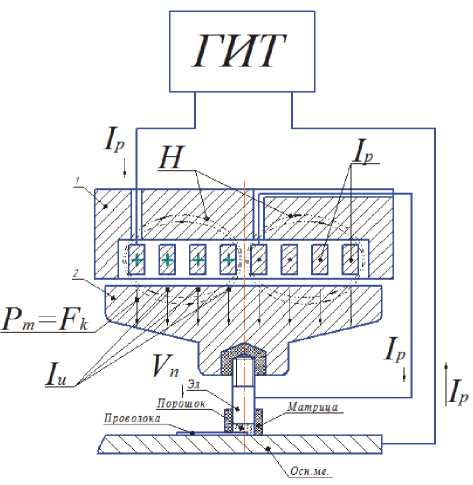

В результате проведенны х экспериментальных исследований были получены образцы соединений разнородных материалов ЭИСП, рис. 4.

Эксперименты проводились с использованием генератора импульсных токов ГИТ 2-1 со следующими пар аметрами: емкость накопителя составляла 300 ^ 600 мкФ, диапазон вводимой энергии 3,0 ÷ 7,0 кДж, для создания динамического нагружения, использ овался индукционно – динамический привод, в состав которого входил плоский 3-х витковый индуктор с толкателем массой 500 г .

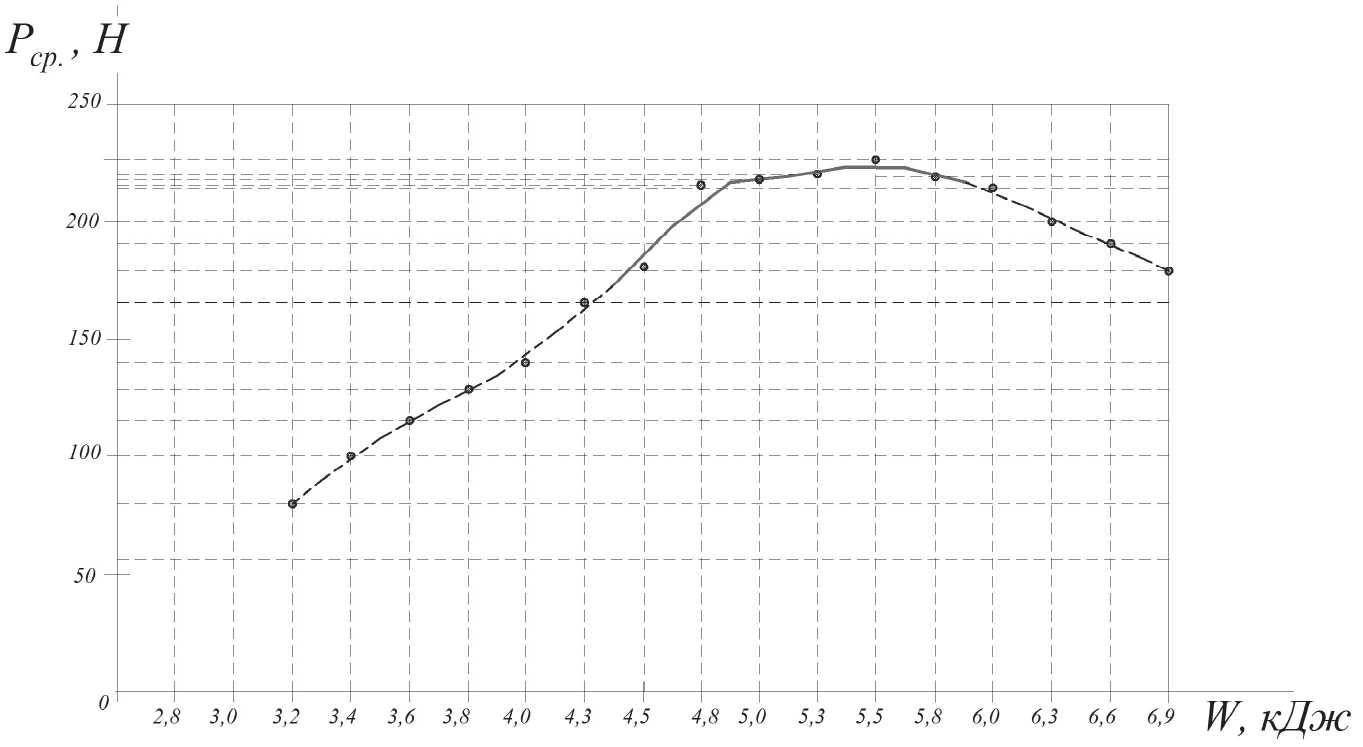

Результаты механических испытаний экспериментальных образцов на срез в зависимости от

Рис. 3. Принципиальная схема импульсного процесса соединения разнородных материалов: ГИТ (генератор импульсных токов); 1 – плоский индуктор;

2 – толкатель; H – магнитный поток;

Fк – ковочное усилие; Pm – магнитное давление; Iu – ток индуцированный; Ip – ток разряда Эл-электрод;

Осн.Ме. – основной металл (поверхность трубы);

Vп – скорость перемещения толкателя вводимой энергии представлены, рис. 5.

В диапаз оне от 3,2 ÷ 5,0 кДж вводимой энер- гии недостаточно, полученное спеченное тело имеет большую пористость и малую прочность. Штрихпунктирная часть графика показывает, что в данных областях получение соединения между порошковым телом и металлич еской пластиной, з атруднено и носит непостоянный характер. В диапазоне 5,0 ÷ 7,0 кДж прочность сварных соединений снижается. Это объясняется снижением усадки порошка и уровня пористости. При введении большого количества энергии порошковая заготовка имеет склонность к взрывообразному разрушению с выплесками расплавленного порошка. Диапазон вводимой энергии 4,3 ÷ 5,8 кДж, является оптимальны м, так как вышеприведенные деф екты не наблюдаются. Ковочное усилие (магнитное давление) составляло Р=100÷300 МПа,

Рис. 4. Образец вывода ЭХЗ с пластиной

Рис. 5. Зависимость прочности сварного соединения P ср. от вводимой энергии W

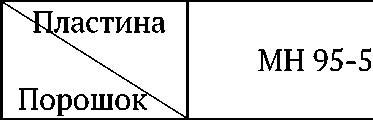

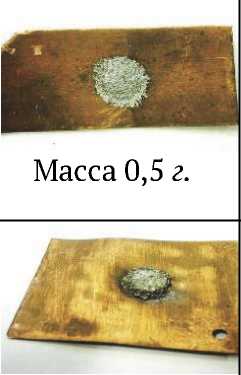

Таблица 1. Сочетания соединений разнородных материалов

АД 1

СтЗ сп

Л59

пмс-к

Масса 1 г.

Масса 1 г.

Масса 1 г.

Масса 1 г.

ПА-1

ПНК-УТ4

Масса 1 г.

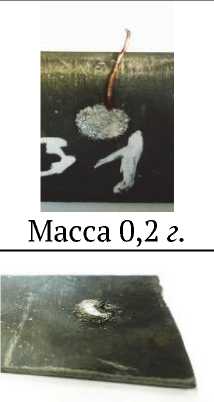

Масса 0,2 г.

Масса 0,5 г.

Масса 1 г.

Масса 0,3 г.

Масса 1 г.

частота разряда тока f=10 кГц.

Для исследования возможностей ЭИСП в процессе экспериментальных исследований были получены различные сочетания соединений разнородных материалов, представленные в табл. 1.

При использовании ЭИСП нет необходимости применять предварительный подогрев с последующей термообработкой в связи с кратковременностью процесса, зачистку поверхностей от брызг расплавленного медного порошка. Введение в зону соединения строго дозированной вводимой энергии обеспечивает стабильное качество получения сварных соединений.

Список литературы Технология получения соединений разнородных материалов электроимпульсной сваркой - прессованием

- СТО Газпром 2-2.2-136-2007-«Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов, часть 1». Введ. 22-09-2007-М.: Изд -во ООО «Научно-исследовательский институт природных газов и газовых технологий -ВНИИГАЗ», 2007.

- Пат. 2551329 Российская Федерация, МПК7 В23К 11/02, В22F 7/08. Способ получения соединения разнородных электропроводных материалов и устройство для его осуществления/С.В. Нескоромный, Е.Л. Стрижаков, С. В. Лемешев, и др. 2013158412/02; Заявл. 27.12.2013: опубл. 20.05.2015. Бюл. №14.

- Лемешев С.В., Перлов Д.С., Нескоромный С.В. и др. Высоковольтное ударное электроимпульсное прессование/С.В. Лемешев, Д.С. Перлов, С.В. Нескоромный//Волновые, вибрационные технологии в машиностроении, металлообработке и других отраслях: сб. тр. между-нар. науч. симпозиума технологов-машиностроителей и механиков, 7-10 окт./ДГТУ. -Ростов н/Д, 2014.-130 с.