Технология полугребенной пряжи малой линейной плотности

Автор: Катович Оксана Михайловна, Медвецкий Сергей Сергеевич, Коган Александр Григорьевич, Лешакова Екатерина Николаевна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (17), 2009 года.

Бесплатный доступ

Статья посвящена разработке новой технологии получения полугребенной хлопчатобумажной пряжи из средне- и длинноволокнистого хлопка. Целью проводимых исследований является получение полугребенной хлопчатобумажной пряжи по сокращенной системе прядения хлопка с физико-механическими свойствами, приближенными к гребенной пряже.

Полугребенная пряжа, хлопок, свойства пряж, физико-механические свойства, линейная плотность пряж, хлопчатобумажные пряжи, прядение хлопка, системы прядения, средневолокнистый хлопок, длинноволокнистый хлопок, сокращенные системы прядения, полугребенные хлопчатобумажные пряжи, полугребенные пряжи, малая линейная плотность

Короткий адрес: https://sciup.org/142184598

IDR: 142184598

Текст научной статьи Технология полугребенной пряжи малой линейной плотности

На кафедре «Прядение натуральных и химических волокон» разработана технология получения полугребенной хлопчатобумажной пряжи малой линейной плотности кольцевого способа формирования. Особенностью технологии является получение пряжи малой линейной плотности 7,5-16 текс из длинноволокнистого и средневолокнистого хлопка.

По традиционной гребенной системе прядения хлопка пряжа малой линейной плотности чаще всего вырабатывается из 100 % длинноволокнистого хлопка. В технологии полугребенного прядения для получения пряжи той же линейной плотности возможно использование средневолокнистого хлопка. Целью проводимых исследований является получение полугребенной хлопчатобумажной пряжи по сокращенной системе прядения хлопка с физико-механическими свойствами, приближенными к гребенной пряже.

Разработанная технология позволяет снизить себестоимость полугребенной пряжи до 15% за счет следующих факторов:

-

- этапы подготовки к гребнечесанию и гребнечесание проходит только длинноволокнистый хлопок, что позволяет высвободить часть технологического оборудования (часть ленточных, лентосоединительных и гребнечесальных машин);

-

- использования для получения полугребенной пряжи менее дорогостоящего средневолокнистого хлопка;

-

- уменьшения количества отходов с 24,5% до 18,4% и увеличения выхода пряжи из смеси от 75,5 % до 81,6%.

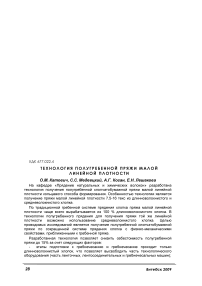

Технология получения полугребенной пряжи предусматривает отдельную подготовку лент по кардной и гребенной системам прядения. Соединение лент по разработанной технологии осуществляется в различных соотношениях на ленточных машинах второго перехода. Кардные ленты поступают туда после первого переходы ленточных машин, а – гребенные после гребнечесания. Принципиальная схема получения полугребенной пряжи линейной плотности 7.516 текс представлена на рисунке 1.

Экспериментальные исследования по разработке новой технологии получения полугребенной пряжи линейной плотности 15,4 текс осуществлены в производственных условиях ОАО «Гронитекс».

При проведении исследований использовалась смесь средневолокнистого хлопка 4-I, 5-I и длинноволокнистого хлопка 1-I, селекционного сорта Ашхабад - 25.

В производственных условиях ОАО «Гронитекс» на ленточной машине RSB–D40 (ф. Rieter) второго перехода проведены экспериментальные исследования процесса вытягивания полугребенной ленты, полученной из смеси длинноволокнистого и средневолокнистого хлопка в соотношении: (33% гр./67% кард.(1 вар.), 50%гр./50% кард.(2 вар.), 67%гр./33% кард.(3 вар.) для определения оптимального процентного соотношения смешиваемых компонентов.

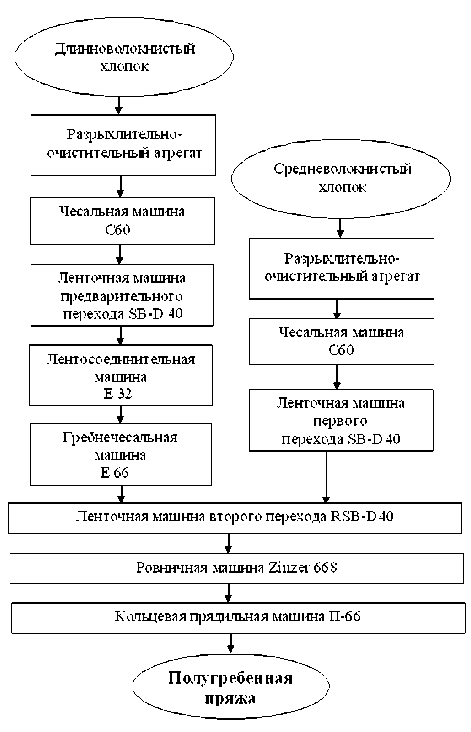

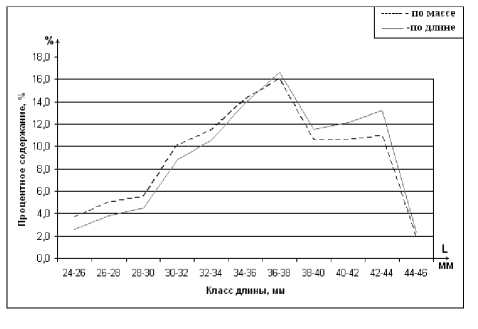

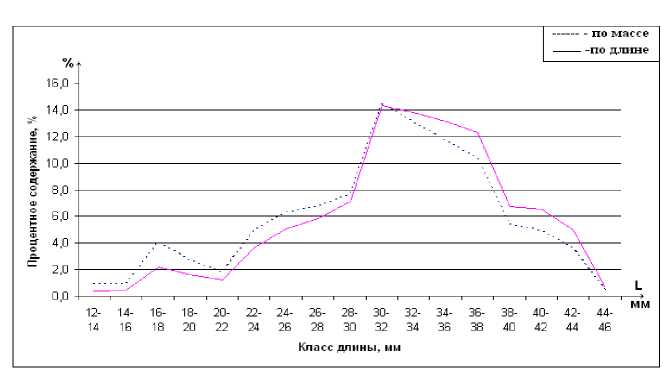

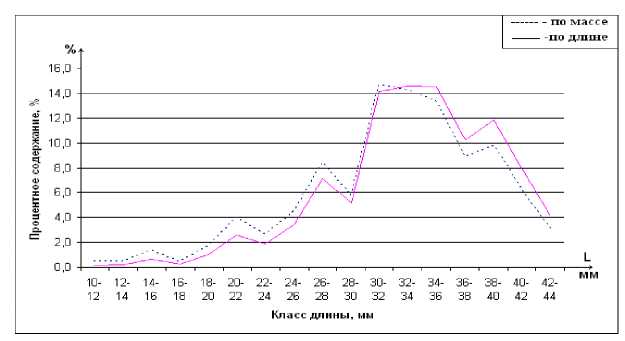

Перед проведением эксперимента построены штапельные диаграммы распределения волокон по классам длин для длинноволокнистого и средневолокнистого хлопка (рисунки 2 и 3).

Рисунок 1 – Схема технологической цепочки для получения полугребенной хлопчатобумажной пряжи

Анализ диаграмм распределения волокон в питающих лентах показал, что в смеси средневолокнистого хлопка наибольший процент волокон 16% соответствует группе волокон с модальной длиной 30-32 мм, а у длинноволокнистого хлопка соответствует группе волокон с модальной длиной 36-38 мм.

Рисунок 2 – Диаграмма распределения волокон по классам длины длинноволокнистого хлопка

Рисунок 3 – Диаграмма распределения волокон по классам длины смеси средневолокнистого хлопка

Таким образом, видно, что разница в модальной длине наиболее многочисленной группы волокон для лент кардной и гребенной системы прядения составляет 6-8 мм. Поэтому величина разводки по зонам вытягивания является наиболее важным фактором для исследований.

Так как волокно в структуре лент имеет разную длину, проведены исследования, направленные на оптимизацию разводок по зонам вытягивания в вытяжном приборе ленточной машины. Проведен двухфакторный эксперимент. Интервалы и уровни варьирования представлены в таблице 1.

Таблица 1 – Интервалы и уровни варьирования входных факторов

|

Параметры |

Уровни варьирования |

Интервал варьирования |

||

|

-1 |

0 |

1 |

||

|

Процентное содержание длинноволокнистого хлопка в полугребенной ленте, % (Х 1 ) |

33 |

50 |

67 |

17 |

|

Разводка в активной зоне вытягивания, R 2 , мм, (Х 2 ) |

38 |

40 |

42 |

2 |

В ходе эксперимента определены интервалы параметров формирования полугребенной ленты:

-

- разводка в активной зоне вытягивания от 39,9 до 41,9 мм,

-

- процентное содержание длинноволокнистого хлопка в полугребенной ленте от 57 до 65 %.

Для определения оптимальных значений входных факторов разработана математическая программа в системе компьютерной алгебры «Maple 9,5». В результате расчета получены следующие данные:

-

- разводка в активной зоне вытягивания R2 = 40,8 мм,

-

- процентное содержание длинноволокнистого хлопка в полугребенной ленте =63,77%;

Но так как длинноволокнистый и средневолокнистый хлопок смешиваются лентами, оптимальным вложением будет являться 67%, что соответствует 4 лентам из длинноволокнистого хлопка.

Полученная величина разводки в активной зоне вытягивания – 41 мм, что соответствует рекомендуемым параметрам фирмы Rieter, т.е от Lmax до (Lmax-2), где Lmax – максимальная длина волокна, мм.

В результате проведенных экспериментальных исследований получена полугребенная лента, обладающая качественными характеристиками, представленными в таблице 2.

Таблица 2 – Качественные характеристики полугребенной ленты

|

Параметры |

Величина |

||

|

Процентное содержание длинноволокнистого хлопка, % |

33 1 вар. |

50 2 вар. |

67 3 вар. |

|

Линейная плотность выпускаемой ленты, ктекс |

4,06 |

||

|

Неровнота полугребенной ленты по линейной плотности на метровых отрезках, % |

0,75 |

0,65 |

0,58 |

|

Неровнота полугребенной ленты по линейной плотности на коротких отрезках, % |

3,63 |

3,45 |

3,28 |

|

Неровнота по длине волокон, % |

18,79 |

20,8 |

23,99 |

|

Распрямленность волокна ленты |

0,78 |

0,785 |

0,79 |

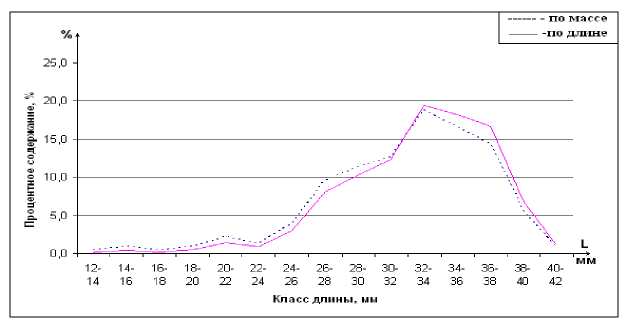

Сравнительный анализ табличных данных и диаграмм распределения волокон в полугребенной ленте (рисунки 4,5 и 6), полученной при процентном вложении длинноволокнистого хлопка 33%, 50% и 67% и разводке в активной зоне вытягивания 40 мм позволил сделать следующие выводы:

-

- повышение процентного вложения длинноволокнистого хлопка ведет к повышению средней длины волокна от 31 мм до 35 мм,

-

- неровнота полугребенных лент по линейной плотности на коротких и метровых отрезках снижается с увеличением процентного вложения длинноволокнистого хлопка,

-

- максимальная распрямленность волокна ленты достигается при минимальном вложении средневолокнистого хлопка.

Рисунок 4 – Диаграмма распределения волокон по классам длины полугребенной ленты с процентным вложением длинноволокнистого хлопка 33%

Рисунок 5 – Диаграмма распределения волокон по классам длины полугребенной ленты с процентным вложением длинноволокнистого хлопка 50%

Рисунок 6 – Диаграмма распределения волокон по классам длины полугребенной ленты с процентным вложением длинноволокнистого хлопка 67%

Из полученных вариантов ленты наработаны опытные варианты ровницы на ровничной машине фирмы Zinzer модели 668. Качественные показатели исследуемых вариантов полугребенной ровницы представлены в таблице 3.

Таблица 3 – Качественные показатели исследуемых вариантов полугребенной ровницы

|

Параметры |

Величина |

||

|

Процентное содержание длинноволокнистого хлопка, % |

33 |

50 |

67 |

|

Линейная плотность ровницы, текс |

700 |

||

|

Неровнота полугребенной ровницы на метровых отрезках, % |

1,85 |

1,76 |

1,72 |

|

Неровнота полугребенной ровницы на коротких отрезках, % |

5,5 |

4,91 |

4,76 |

В результате анализа полученных данных установлено, что вариант ровницы с процентным вложением длинноволокнистого хлопка 67% обладает самой низкой неровнотой по линейной плотности на коротких (4,76%) и метровых отрезках (1,72%).

Полугребенная пряжа наработана в производственных условиях ОАО «Гронитекс» на кольцевых прядильных машинах П-66-5М4.

Качественные показатели гребенной, кардной и полугребенной пряжи линейной плотности 15,4 текс представлены в таблице 4.

Таблица 4 – Качественные показатели гребенной, кардной и полугребенной пряжи линейной плотности 15,4 текс

|

Po, сН/текс |

Сv р 0 , % |

Сv m, % |

Neps +200 % |

Утонения -50% |

Утолщения +50% |

Ворсистость Н |

Index |

|

|

Кардная пряжа |

13,4 |

- |

20,62 |

151 0 |

166,6 |

1327 |

4,58 |

1,94 |

|

Полугребенная пряжа (1 вар.) |

16,3 |

6,6 |

19,49 |

130 5 |

83 |

1042 |

4,48 |

1,83 |

|

Полугребенная пряжа (2 вар.) |

16,56 |

6,2 |

18,9 |

101 6 |

79 |

921 |

4,45 |

1,78 |

|

Полугребенная пряжа (3 вар.) |

16,8 |

6,8 |

18,52 |

867 |

56 |

799 |

4,43 |

1,74 |

|

Гребенная пряжа |

16,8 |

- |

18,12 |

470, 8 |

52 |

426,8 |

4,4 |

1,71 |

|

ГОСТ 9092-81 по гребенной пряже сорт пряжи: высший первый второй |

16,1 14,4 не менее 13,3 |

12,5 15,0 не более 17,5 |

- |

- |

- |

- |

- |

- |

Анализ табличных данных показал, что полугребенная пряжа по разрывной нагрузке и коэффициенту вариации по разрывной нагрузке не уступает гребенной пряже высшего сорта аналогичной линейной плотности даже при минимальном вложении длинноволокнистого хлопка (33%). Это позволяет снизить стоимость пряжи, не ухудшая при этом ее прочностные характеристики.

Внедрение разработанной технологии на хлопкопрядильных предприятиях Республики Беларусь является экономически целесообразным.

ВЫВОДЫ

Разработанная технология является актуальной, т.к. позволяет получать полугребенную хлопчатобумажную пряжу с физико-механическими свойствами, приближенными к гребенной пряже, но с более низкой себестоимостью.

Список литературы Технология полугребенной пряжи малой линейной плотности

- Коган, А. Г. Новое в технике прядильного производства: учебное пособие/А. Г. Коган, Д. Б. Рыклин, С. С. Медвецкий. -Витебск: УО «ВГТУ», 2005. -195 с.

- Рыклин, Д. Б. Технология и оборудование для производства волокнистой ленты: учебное пособие/Д. Б. Рыклин; УО «ВГТУ». -Витебск, 2008. -268 с, страница 184-186.