Технология применения виртуальных приборов для комплексной диагностики судового электрооборудования

Автор: Ивлев Марк Леонидович, Кузнецов Иван Васильевич, Семёнов Дмитрий Николаевич, Чирцов Артем Владимирович

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Электротехника

Статья в выпуске: 4 т.20, 2017 года.

Бесплатный доступ

В статье приведена оценка наиболее информативных методов диагностики механизмов с электроприводом; рассмотрена их реализация в измерительном комплексе на базе виртуального прибора. Проведен сравнительный анализ вибрационных методов анализа спектров тока и теплового метода неразрушающего контроля. Установлено, что вибрационные методы наиболее чувствительны к дефектам механической части электропривода (определение дефектов подшипниковых узлов, расцентровки валов, дисбаланса вращающихся частей). Анализ спектра питающего тока на ранней стадии показывает дефекты обмоток ротора, статический и динамический эксцентриситет ротора. Температура подшипниковых узлов и статора (тепловой метод контроля) сигнализирует о дефектах смазки и систем охлаждения. Набор методов неразрушающего контроля позволяет увеличить глубину и достоверность диагностики механизмов с электроприводом. Оптимальным техническим средством, способствующим реализации в одном измерительном комплексе всех необходимых видов анализа, является технология применения виртуальных приборов. Приведены перечень комплектующих для измерительной части комплекса и функциональная схема программы обработки результатов. Получены спектры вибрации дефектных механизмов с помощью измерительного комплекса на базе виртуального прибора. Даны рекомендации по внесению виртуального прибора в Государственный реестр средств измерений.

Электропривод, вибрационная диагностика, диагностика по спектрам питающего тока, виртуальные приборы

Короткий адрес: https://sciup.org/142212231

IDR: 142212231 | УДК: 621.311.183 | DOI: 10.21443/1560-9278-2017-20-4-723-728

Текст статьи Технология применения виртуальных приборов для комплексной диагностики судового электрооборудования

В настоящее время в связи с ростом мощности и производительности электроприводов судовых электроэнергетических систем возникла необходимость повышения надежности и безопасности эксплуатации механизмов. Одним из направлений улучшения данных показателей является мониторинг основных диагностических параметров электрической машины, который проводится с помощью специализированных систем, реализующих различные методы диагностики.

Мировые и отечественные производители предлагают достаточно широкий выбор комплексов, предназначенных для диагностики вращающегося электрооборудования по параметрам вибрации (наиболее распространенный и проработанный вид контроля). Однако применение вибрационных методов для диагностики электрических машин не способствует получению достаточно точной и полной информации обо всех дефектах составных частей электромагнитной системы. Дефекты обмотки статора, ротора, активного железа, эксцентриситет, асимметрия и искажение питающего напряжения проявляются опосредованно. Способы обнаружения дефектов посредством анализа спектров электрических величин, описанные в работах [1–3] и дающие более точные сведения о дефектах электромагнитной системы, реализованы в приборах лишь ограниченного числа производителей.

Как показывает опыт, достоверность диагностирования дефекта значительно увеличивается при применении двух-трех методов [4] (например, при анализе работы электропривода наиболее информативным является определение параметров вибрации, электрических параметров и температуры). Таким образом, увеличение количества приборов, используемых в процессе диагностики, повышает сложность обработки данных и стоимость измерительного оборудования в целом.

Указанное противоречие может быть преодолено посредством применения виртуальных приборов (ВП), которые представляют собой комплексы, включающие датчик, аналого-цифровой преобразователь, компьютер и программу "Прибор".

Концепция ВП позволяет минимизировать дополнительные затраты времени и денежных средств на изменение системы сбора данных за счет создания конкретного измерительного прибора – компьютерной программы в специальной программной среде. ВП предоставляет возможность подключения к одному блоку сопряжения различных датчиков электрических и неэлектрических величин и проведения глубокой обработки полученного сигнала. Модульная система измерений, а также программная среда позволяют комбинировать наиболее эффективные методы диагностики и легко изменять интерфейс, делая процесс обработки данных более простым и наглядным.

В филиале САФУ (г. Северодвинск) ведутся работы по разработке систем комплексной технической диагностики судового электропривода. Так как современный привод работает в основном с асинхронными электродвигателями, за объект диагностики взят асинхронный двигатель с короткозамкнутым ротором и преобразователем частоты, в том числе нового типа [5].

Материалы и методы

Требования к средствам диагностики

Система диагностики должна решать следующие задачи:

– обнаружение неисправностей системы статора и ротора;

– определение состояния вращающихся механических узлов;

-

– обнаружение неисправностей приводного механизма;

-

– проведение диагностических измерений электропривода напряжением до 400 В и мощностью до 500 кВт (система должна иметь возможность расширения диапазонов измеряемых величин);

-

– в режиме реального времени отображение параметров тока, напряжения, температуры подшипниковых щитов и вибрации;

-

– подача сигнала на отключение электропривода при достижении пороговых уровней (должна обладать предупредительной сигнализацией);

-

– передача данных через Интернет в режиме реального времени.

Выбор методов обработки сигнала

Для диагностики механических частей электрической машины применены следующие эффективные методы обработки сигналов:

-

1) общий уровень виброскорости в диапазоне 10–1 000 Гц;

-

2) узкополосный спектр виброскорости в диапазоне 0–1 000 Гц;

-

3) спектр огибающей высокочастотной вибрации подшипникового узла;

-

4) третьоктавный спектр виброускорения в диапазоне 5–10000 Гц.

В ходе проверки электрических частей электродвигателя и преобразователя частоты использованы:

-

– действующие значения токов, напряжений, мощностей [1];

-

– спектры токов, напряжений, мощностей [2];

-

– спектры модулей векторов Парка [3].

Диагностируя систему охлаждения, качество смазки, необходимо определить температуру подшипниковых узлов и статора электродвигателя.

Особенности методов вибрационной диагностики представлены в таблице.

Таблица. Методы вибрационной диагностики Table. The methods of vibration diagnostics

|

Метод |

Особенности применения |

Достоинства |

Недостатки |

|

Общий уровень виброскорости (ГОСТ 10816) |

Контроль технического состояния |

Простота измерений и интерпретации данных |

Малая информативность в части диагностики причин неисправностей |

|

Узкополосный спектр вибрации в диапазоне от 2 до 1 000 Гц |

Диагностика развитых эксплуатационных дефектов |

Определение дефектов, влияющих на низкочастотную вибрацию |

Низкая чувствительность к слабым дефектам |

|

Третьоктавный анализ |

Применяется для механизмов с нестабильной частотой вращения |

Наглядно показывает спектр вибрации в широком частотном диапазоне |

Сложность распознавания дефектов, имеющих схожие характерные частоты (из-за широкой полосы фильтра) |

|

Узкополосный спектр вибрации в диапазоне от 2 до 10000 Гц |

Проверка правильности выбора диапазона фильтра для спектра огибающей |

Спектр вибрации в широком частотном диапазоне |

Сложность определения отдельных составляющих спектра |

|

Спектр огибающей в диапазоне до 800 Гц |

Определение причины дефекта и прогноз состояния |

Высокая чувствительность к слаборазвитым дефектам |

Необходимость предварительного выбора полосы фильтрации |

|

Спектр тока в диапазоне до 100 Гц |

Диагностика электромагнитной системы АД |

Дефекты стержней ротора |

Необходимость применения специализированного оборудования |

|

Спектр тока в диапазоне до 2000 Гц |

Диагностика электромагнитной системы АД |

Определение эксцентриситетов |

Необходимость применения токовых клещей с линейной АЧХ |

Результаты и обсуждение

Описание аппаратной части системы технической диагностики асинхронного электродвигателя на базе оборудования ^I PXI

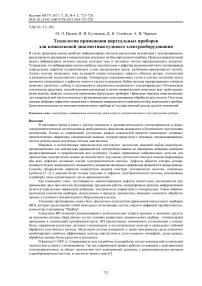

В качестве вычислительного центра выбран измерительный модуль NI PXI, представляющий собой промышленную ЭВМ, в которую установлены платы АЦП, ЦАП и интерфейсы взаимодействия с внешними устройствами (рис. 1):

-

1) шасси NI PXIe-1082;

-

2) блок экрана и клавиатуры NI PMA-1115;

-

3) промышленный контроллер Embedded Controller NI PXIe-8133.

Измерительные устройства и датчики:

– модуль измерения температуры 32 Ch Thermocouple NI PXIe-4353;

– терминальный блок для подключения термопар NI TB-4353;

– термопары T4P-1-J-6-A-U;

-

– комбинированный модуль для измерения аналоговых и цифровых параметров (измерение оборотов от таходатчика) NI PXIe-6341 X Series Multifunction DAQ 16 Al, 500 kS/s;

-

– терминальный блок для подключения датчика оборотов 68-pin Terminal Block NI TB-2706;

-

– 4-канальные модули измерения с датчиков тока, напряжения, вибрации NI PXIe-4462 24-Bit 204,8 kS/s;

-

– датчики тока CP 35 current probe ProSyS (30F max);

-

– датчики напряжения DP-25 differential probe Pintek; полоса пропускания пробника составляет 25 МГц (1300 V);

-

– датчики вибрации 8704В500M1T Kistler (sensivity 10,02 mV/g);

-

– модули ввода-вывода аналоговые NI PXIe-4461 24-Bit, 204,8 kS/s.

Рис. 1. Cистема технической диагностики асинхронного электродвигателя на базе оборудования NI PXI

Fig. 1. The system of technical diagnostics of an asynchronous electric motor based on the NI PXI equipment

Описание программной части системы технической диагностики асинхронного электродвигателя на базе оборудования ^I PXI

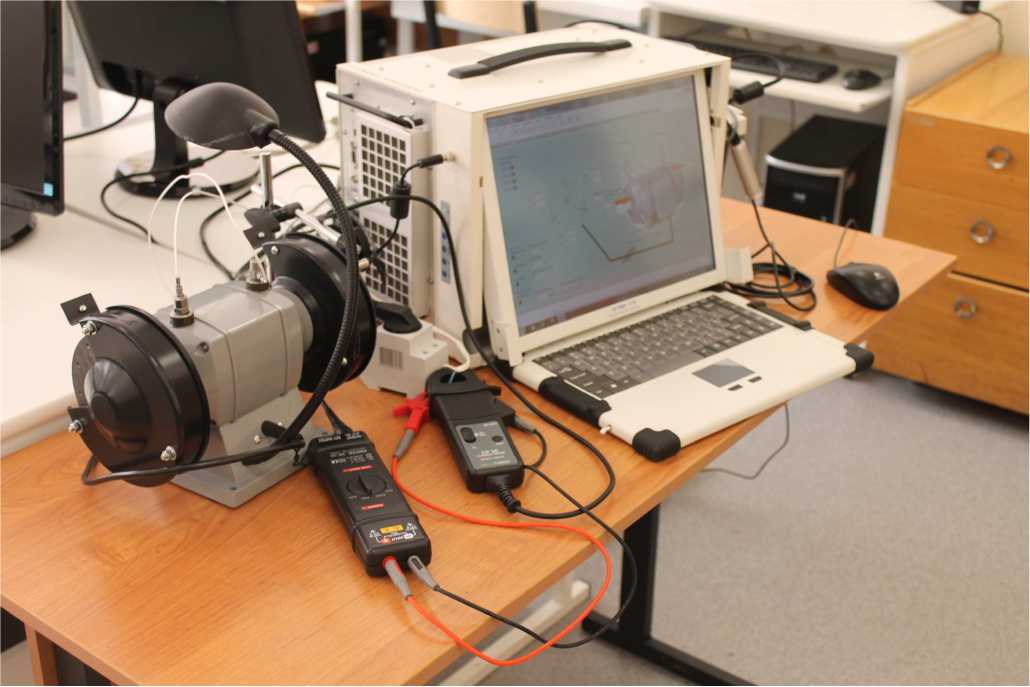

Вычисления произведены с помощью программы – виртуального прибора, написанного в среде LabView, являющейся языком графического программирования. Аналоговые сигналы с датчиков оцифрованы блоками АЦП и переданы в вычислительный центр [6; 7]. Пользовательский интерфейс программы представлен на рис. 2.

-

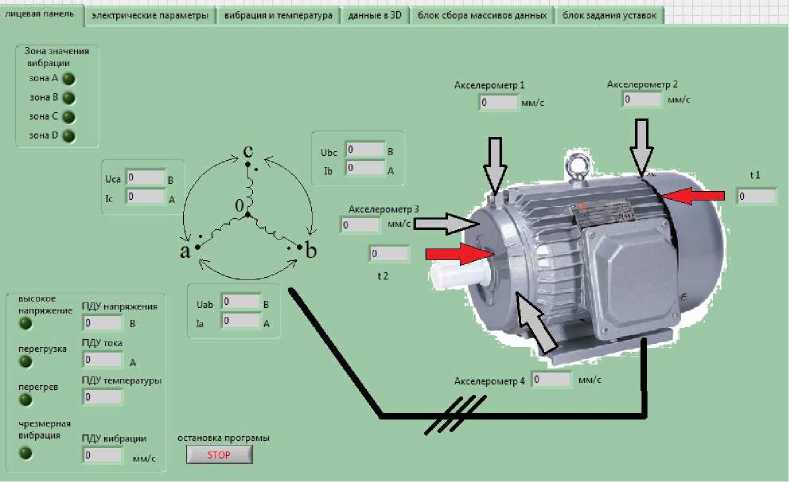

Спе ктр оборудования, полученный с помощью измерительного комплекса, приведен на рис. 3.

Рис. 2. Лицевая панель интерфейса измерительной программы технической диагностики

Fig. 2. The front panel of the interface of the measuring programme of technical diagnostics

Рис. 3. Узкополосный спектр низкочастотной вибрации в осевом направлении на электромашинном преобразователе при перекосе подшипниковых узлов Fig. 3. The FFT spectrum of low-frequency vibration in the axial direction on the electric machine converter, in case of the bearing units' skewing

Заключение

В результате проведенных испытаний можно сделать следующие выводы:

-

1. Использование комплекса диагностических параметров и методов повышает достоверность и глубину диагноза.

-

2. Противоречие улучшения показателей диагностики за счет использования большего количества приборов может быть снято посредством применения измерительных комплексов на базе виртуальных приборов.

-

3. Разработанный диагностический комплекс обладает оптимальными параметрами для глубокой диагностики электропривода.

-

4. Измерительный комплекс на базе виртуальных приборов обладает высокими техническими показателями и может совершенствоваться по мере развития методов диагностики.