Технология производства модифицированных кормов с иммунотропным и пребиотическим действием

Автор: Кравченко Владимир Михайлович, Черемушкина Ирина Валентиновна, Мартеха Александр Николаевич, Новикова Юлия Сергеевна

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 2 (52), 2012 года.

Бесплатный доступ

Показана актуальность работы по созданию технологии производства модифицированного корма, который хорошо усваивается организмом животных, обладает иммунотропным и пребиотическим действием, улучшает микрофлору желудочно-кишечного тракта.

Сушка, модифицированный корм, пребиотическое действие

Короткий адрес: https://sciup.org/14039815

IDR: 14039815 | УДК: 66.047:

Текст научной статьи Технология производства модифицированных кормов с иммунотропным и пребиотическим действием

Процесс приготовления комбикорма с пребиотическим действием включает в себя ряд последовательных операций таких, как приемку сырья, его подготовку, измельчение, дозирование, смешивание, ферментирование и последующую сушку гидролизованного комбикорма.

Поступающее на комбикормовые заводы зерно (пшеница, ячмень, кукуруза) содержит органические минеральные примеси, металлические включения, которые должны быть удалены. Наличие вредных примесей и других инородных тел в корме вредят здоровью животных. Вместе с тем нежелательные примеси оказывают отрицательное воздействие на машины, перерабатывающие комбикорм. Зерно очищают на воздушно-ситовых сепараторах типа ЗСМ, в которых удаляются крупные примеси, песок, легкие примеси. Для удаления металломагнитных примесей применяют электромагнитные сепараторы БКМА2.

Далее зерно направляется на измельчение, одну из самых важных операций в комбикормовом производстве, приводящую к повышению кормовых достоинств продукта. Измельчение применяют для увеличения поверхности твердых материалов с целью повышения скорости биохимических процессов, а также для увеличения поверхности продукта, что способ ствует большей атакуемости корма ферментами.

Новикова Ю.А., 2012

Измельчение осуществляли на молотковой дробилке А1-ДМР с диаметром сит 3 мм [1]. Однородность состава способствует лучшему усвоению питательных веществ, содержащихся в комбикорме. Сырье измельчали до крупности, обусловленной требованиями нормативно-технической документации на вырабатываемую продукцию [2].

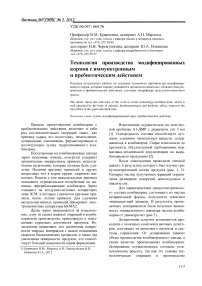

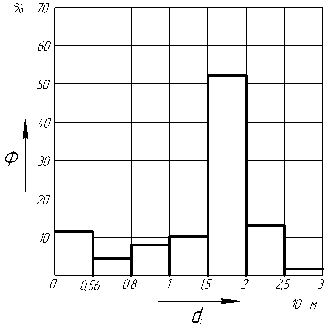

После измельчения проводили ситовой анализ, в результате которого был изучен гранулометрический состав продукта (рис. 1, 2). Размеры частиц полученных фракций ограничены размерами отверстий используемых в анализе сит.

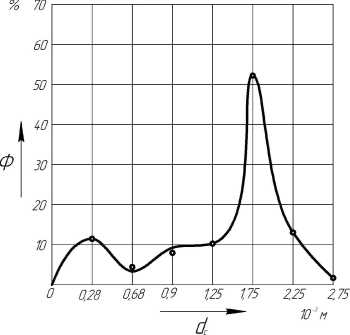

Для характеристики гранулометрического состава комбикорма, состоящего из частиц неправильной формы, пользуются понятием эквивалентный диаметр. В результате проведенных экспериментов была получена зависимость эквивалентного диаметра частиц комбикорма от диаметра сит (рис.3).

Дозирование сыпучих компонентов проводили с помощью комплекса весовых дозаторов, состоящих из шнекового питателя и системы управления. От дозирования зависит объем производства комбикормового завода, а также качество производимых комбикормов. Дозирование осуществлялось согласно установленному рецепту, так как это главная технологическая операция в производстве комбикорма. Весовое дозирование обеспечивает хорошее качество продукции и предотвращает потерю материалов.

После этого компоненты комбикорма подавались на смешивание. Этот процесс обеспечивает равномерное распределение компонентов по всему объему смеси.

Рис. 1. Гистограмма распределения частиц комбикорма по фракциям

Рис. 2. Дифференциальная кривая распределения частиц комбикорма по фракциям

Смешивание осуществляется в горизонтальных смесителях 2СМ-1 с механическими рабочими органами- лопастями [3]. Компоненты поступают в аппарат с влажностью 15 %. Цикл смешивания составляет 5 мин.

В рецептуру комбикорма для большинства животных входит значительная доля растительного сырья, содержащего некрахмалистые полисахариды, в том числе трудногидролизуемые маннаны клеточных стенок растений. Для повышения усвояемости кормов комплекс некрахмалистых полисахаридов гидролизовали мультиэнзимным ферментным препаратом, являющимся натуральной композицией таких ферментов, как β-маннаназа, целлюлаза, ксиланаза, β-глюконаза, протеаза. Высокий уровень активности целевого фермента β-маннаназы позволил гидролизовать маннансодержащий комплекс, структурным элементом которого является моносахарид манноза. Этот моносахарид обладает ростовыми, иммуностимулирующими, радиопротек-торными свойствами и гиполипидемическим действием.

Рис. 3. Зависимость эквивалентного диаметра частиц комбикорма от диаметра сит

Ферментативная деструкция трудногидролизуемых маннанов клеточных стенок растений позволит не только повысить усвояемость кормов, но и положительно скажется на сохранности и продуктивности животных.

Установленные ранее рациональные параметры процесса гидролиза маннанов растительного сырья позволили достигнуть степени гидролиза 95,0 % [4]. Ферментативный гидролиз осуществляли путем внесения в маннансодержащее растительное сырье комплекса мультиэнзимного фермента в количестве 0,05 % от общей массы, выдерживали в течение 1,5-2 ч при температуре 60 °С и гидромодуле 1:2. Полученный модифицированный корм с влажностью 75-80 % направляли на сушку.

Сушка гидролизованного комбикорма может осуществляться радиационными лучами, токами СВЧ и ТВЧ, а также конвективным способом [5].

Радиационную передачу тепла зерну можно осуществить при помощи инфракрасных (тепловых) лучей от инфракрасных излучателей. Ламповые генераторы инфракрасного излучения просты и безопасны в работе, но имеют низкий КПД и потребляют около

5 кВт в ч на 1 кг испаренной влаги. Кроме того, при инфракрасном облучении слой надо непрерывно перемешивать, испаряемую влагу удалять в атмосферу. Инфракрасный способ сушки ввиду малого проникновения лучей в толщу продукта занимает продолжительное время, что приводит к повышению энергопотребления и дополнительным денежным затратам для предприятия, вследствие этого данный способ является экономически неэффективным.

СВЧ и ТВЧ обработка прогревает продукт по всему объему, эти способы обеспечивают направление вектора влажности и температуры из центра продукта к периферии, что является положительным свойством. Температура зерна в поле СВЧ и ТВЧ быстро повышается, причём однородный материал нагревается равномерно по всей толщине. Разогрев зерна происходит за счёт передачи молекулам зерна дополнительной кинетической энергии. Влияние сушки СВЧ и ТВЧ на семенные и продовольственные качества зерна трактуются разными авторами неоднозначно. Этот способ требует большого расхода электроэнергии, поэтому является неэффективным.

При всех этих способах сушки происходят качественные изменения продукта такие, как окисление и сокращение сроков хранения. Сушка конвективным способом, в частности перегретым паром, обеспечивает быстрый нагрев продукта вследствие конденсации пара на поверхности частиц комбикорма. Агент сушки служит не только для передачи тепла корму, но и одновременно для поглощения испарившейся из него влаги. Ввиду отсутствия в пере- гретом паре свободного кислорода в процессе нагрева не происходит окисление продукта. В связи с этим целесообразней сушить гидролизованный комбикорм перегретым паром, при температуре агента 120-125 °С, так как этот способ имеет меньшие энергетические и технологические затраты. Полученный корм имеет влажность 7-10 % и обладает пребиоти-ческим и иммуностимулирующим действием.