Технология сжигания угля в плазменно-циклонной топливной системе

Автор: Басаргин А.П., Иванов С.А., Карпенко Е.И., Карпенко Ю.Е.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (30), 2010 года.

Бесплатный доступ

В статье описывается новая технология сжигания угля, представлена методика расчета и область при- менения этой технологии

Уголь, плазма, циклон, эффективность, экология

Короткий адрес: https://sciup.org/142142217

IDR: 142142217 | УДК: 621.1

Текст научной статьи Технология сжигания угля в плазменно-циклонной топливной системе

В современных условиях особую актуальность приобретает вопрос ресурсосбережения. Постоянный рост цен на жидкое топливо, обусловленный сокращением природных запасов нефти, являющейся сырьем для нефтеперерабатывающей промышленности, заставляет искать другие энергетические источники. Дефицит нефти оказывает прямое воздействие на стоимость природного газа, запасы которого, в случае большого спроса, будут исчерпаны не менее быстрыми темпами, чем нефтяные ресурсы.

Особую важность данный вопрос приобретает в региональном аспекте. В Забайкальском крае нет нефтяных и газовых месторождений, способных обеспечить топливом существующие газомазутные энергетические котлы. Наличие последних в нашем регионе объясняется сопоставимой стоимостью мазута и угля на момент установки оборудования при более высокой эффективности газомазутных котлов. Вместе с тем на указанной территории существуют значительные угольные месторождения, способные вытеснить газовое и мазутное топливо из энергетического баланса региона [1].

Эти обстоятельства приводят к необходимости замены газомазутных котлов на котлы, работающие на твердом топливе. Однако отсутствие инвестиций в энергетику и свободных денежных средств у энергетических компаний не позволяет это осуществить.

Сжигание твердого топлива существующими способами в газомазутных котлах требует значительной их реконструкции по двум основным причинам: тепловое напряжение топочного объема при горении газового или мазутного топлива намного выше, чем при горении твердого топлива; отсутствие системы золоудаления в газомазутных котлах.

Преодоление указанных трудностей возможно путем внедрения технологии, позволяющей интенсифицировать процесс горения твердого топлива и обеспечить удаление минеральных примесей без серьезной модернизации газомазутных котлов.

Анализ существующих способов сжигания твердого топлива показал, что наибольшие возможности для интенсификации сжигания возникают при использовании циклонного процесса. Благодаря особой аэродинамической структуре потока в циклонной камере складываются исключительно благоприятные условия для тепло- и массообмена между газом и частицами топлива, а также удалением золы. Однако чувствительность к качеству топлива и повышенное образование оксидов азота затрудняют внедрение циклонного процесса сжигания твердого топлива.

Устранение недостатков циклонного способа сжигания возможно применением электротермохими-ческой подготовки топлива, позволяющей значительно интенсифицировать процесс воспламенения и горения топлива без использования дополнительного высокореакционного топлива при пониженном обра- зовании вредных выбросов. Дополнительный экологический эффект может быть получен при использовании добавки к топливу природного адсорбента - цеолита, поглощающего вредные газообразные выбросы.

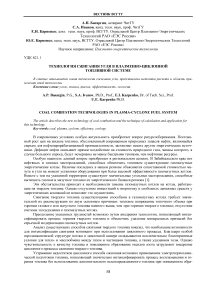

Таким образом, предварительная электротермохимическая подготовка топлива и последующее вихревое сжигание угля в циклонной камере в совокупности образуют плазменно-циклонный процесс. Организация плазменно-циклонного процесса осуществляется в плазменно-циклонной топливной системе (ПЦТС) (рис. 1).

Процесс горения твердого топлива в ПЦТС состоит из сложного комплекса явлений: взаимодействие плазменной струи с потоком аэросмеси и воспламенение, движение двухфазного потока, тепло- и массообмена, горения в объеме циклонной камеры и на поверхности ее стенок. При этом каждое явление обусловлено взаимовлиянием друг на друга. Поэтому создание и решение единой системы уравнений, описывающей плазменно-циклонный процесс, является весьма сложной задачей. В связи с этим для математического моделирования процесса целесообразно использовать поэтапный метод расчета. Этот метод предполагает разбиение ПЦТС на две подсистемы. Первым этапом переработки твердого топлива в ПЦТС является электротермохимическая подготовка топлива, вторым этапом - сжигание этого топлива в циклонной камере.

Рис. 1. Пример исполнения плазменно-циклонной топливной системы

Исходя из этого, алгоритм расчета, реализующий ступенчатый метод расчета, состоит из пяти блоков (рис. 2). Первый блок - исходные данные. Задается необходимая тепловая мощность системы или расход топлива. Вводятся характеристики угля, рассчитываются, по стандартным зависимостям, объемы продуктов сгорания и необходимое количество воздуха. Задается температура вторичного воздуха.

Исходные данные Расчет топлива

Расчет ЭТХПТ

ф

Расчет геометрических характеристик камеры г

Расчет аэродинамических характеристик потока

Расчет тепловых потоков

Рис. 2. Алгоритм расчета плазменно-циклонной топливной системы

Во втором блоке производится расчет ЭТХПТ по методикам, составленным ведущими специалистами в области плазменно-энергетических технологий [2]. На основании термодинамического и кинетического расчета определяется оптимальная температура ЭТХПТ, при которой происходит стабилизация выхода горючих компонентов. Оцениваются удельные энергозатраты на процесс ЭТХПТ, определяется мощность плазмотрона и параметры на выходе из камеры, а также геометрия камеры ЭТХПТ.

В основе термодинамического расчета лежит математическая модель образования в равновесии газообразных и конденсированных веществ, электро-нейтральных и ионизированных компонентов. Результатами расчета является база данных теплофизических и термодинамических параметров рабочего тела для заданного давления и температуры. Для термодинамического анализа процесса ЭТХПТ может быть использован программный комплекс АСТРА-4, модифицированный для энергетических углей, а также его усовершенствованный аналог – программа TERRA.

В основу кинетического расчета положена математическая модель движения, нагрева и кинетики термохимических превращений угольных частиц в плазменных устройствах. Модель процесса описывает двухфазный (полидисперсные угольные частицы + газ окислитель) химически реагирующий поток, распространяющийся в канале с внутренним источником тепла. Результатами расчета является база данных теплофизических параметров рабочего тела для заданного давления и температуры в привязке к геометрии устройства. Для кинетического расчета могут быть использованы специализированные программы «Плазма-уголь» и «Плазма-муфель».

Третий блок предназначен для определения геометрических характеристик циклонной камеры, основными из которых являются: диаметр и длина камеры; ширина, высота и число входных каналов, а также площадь входа; диаметр, длина и площадь выходного сопла. На основе известных значений допустимого теплового напряжения сечения циклонных камер и данных первого и второго блоков рассчитывается определяющий размер – диаметр циклонной камеры и остальные характерные размеры.

В четвертом блоке осуществляется расчет аэродинамических характеристик циклонной камеры по зависимостям, предложенным Э.Н. Сабуровым и С.В. Карповым. В ходе расчета определяются следующие аэродинамические характеристики: радиус границы ядра потока, радиус, характеризующий положение максимума тангенциальной скорости, максимальная скорость на границе ядра потока. Конечным результатом расчета этого блока является определение значения коэффициента сопротивления циклонной камеры.

В пятом блоке производится расчет тепловых потоков по уравнениям теплового баланса, которые составлены с учетом рекомендации КазНИИ энергетики. Распределение тепловых потоков плазменноциклонной топливной системы описывается следующим уравнением:

Q. + Qirупт + QH = Qi + Q + Qi + Q + Qi + Q^ + Qi, 1 ЭТХПТ В 2 изл 3 4 5 6 7 , где Q1 – теплота, выделяемая при сгорании электротермохимически подготовленного топлива; QЭТХПТ – теплота электротермохимически подготовленного топлива; QВ – теплота, вносимая вторичным воздухом; Q2 – теплота уходящих из ПЦТС газов; Qизл – излучение теплового потока через выходное сопло; Q3 – потери тепла от химического недожога топлива; Q4 – потери тепла от механического недожога топлива; Q5 – теплота, переданная охлаждающему агенту; Q6 – потери тепла с жидким шлаком; Q7 – прочие, неучтенные остальными статьями, потери тепла.

Расчет производится итерационным методом при задаваемых температурах пленки жидкого шлака и газа на выходе. В итоге определяется истинное теплонапряжение сечения камеры и возможна коррекция геометрии (диаметра циклонной камеры). Завершающим этапом расчета является оценка перепада давления в циклонной камере с учетом неизотермичности процесса.

Представленная методика расчета ПЦТС реализована на ЭВМ в системе «Mathcad». Положительными чертами методики является простота и наглядность при достижении, достаточной для инженерных расчетов, точности.

Отсутствие опытных данных по сжиганию угля в плазменно-циклонных топливных системах, а также влияние добавки цеолита к топливу при вихревом сжигании побудили произвести собственные экспериментальные исследования.

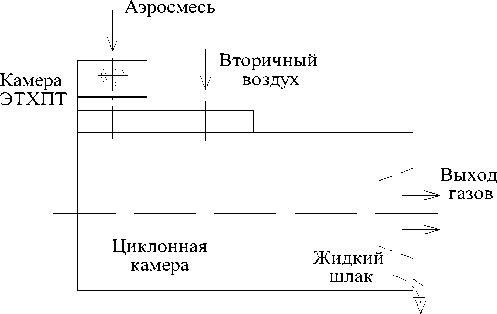

Опыты осуществлялись на базе Отраслевого центра плазменно-энергетических технологий (ОЦ ПЭТ) РАО «ЕЭС России». Целью эксперимента являлось доказательство существования и снятие параметров плазменно-циклонного процесса, а также определение влияния добавки цеолита на режим горения и образование вредных выбросов. Для достижения указанной цели была создана лабораторная экспериментальная установка по сжиганию пылеугольного топлива в плазменно-циклонной топливной системе (рис. 3).

В качестве топлива использовался бурый уголь Окино-Ключевского месторождения. Для совместного сжигания использовался цеолит Шивыртуйского месторождения Забайкальского края. Коэффициент избытка воздуха составлял 1,02. Для проведения эксперимента применялись стандартные методики, основанные на фиксации временного и температурного режимов, а также состава уходящих газов. Экспериментальное исследование проходило в два основных этапа. Первый этап – достижение устойчивого воспламенения и горения топлива. Отслеживание температурного режима посредством термопар и тепловизора. При выходе на стационарный режим фиксация состава уходящих газов. Второй этап – сжига- ние пылеугольного топлива с массовой добавкой цеолита. Отслеживание температурного режима; фиксация состава уходящих газов при помощи газоанализатора.

В результате первого этапа эксперимента установлено следующее. После запуска плазмотрона и прогрева установки произвели подачу топлива в плазменно-циклонную топливную систему. Параметры в начальный период фиксировались каждые тридцать секунд. Воспламенение топлива произошло в первую минуту после подачи топлива. В последующие тридцать секунд продолжался набор температуры . Время выхода на стационарный режим работы экспериментальной установки, при котором установились постоянная температура горения, составило полторы минуты.

Рис. 3. Схема экспериментальной установки: 1- плазмотрон; 2- ПТС; 3- циклонная камера;

4- котел-утилизатор; 5-дутьевой вентилятор первичного и вторичного воздуха;

6- бункер пылевидного топлива с питателем; 7- трубопровод первичного воздуха;

8- трубопроводы вторичного воздуха; 9- дымосос; 10- дымовая труба;

11- дутьевой вентилятор вторичного воздуха и охлаждения уходящих газов; 12- газоход;

13- измерительные отверстия; 14- охлаждаемый отбор газов для анализа;

15- трубопровод охлаждающей воды

Устойчивое воспламенение и горение топлива в плазменно-циклонной топливной системе свидетельствует о правильном подборе соотношения топливо-воздух. При дальнейшем сжигании топлива ожидался выход жидкого шлака, чего, однако, не произошло. Это можно объяснить малой (45%) загрузкой циклонной камеры и отсутствием предварительного подогрева воздуха. Несмотря на это, набранный температурный режим в дальнейшем оставался неизменным даже при сжигании топлива с цеолитом. Это подтверждает предположение об устойчивости плазменно-циклонного процесса сжигания топлива.

Золоулавливание в циклонной камере достигает 95%. Для обеспечения устойчивого выхода жидкого шлака необходима загрузка циклонной камеры свыше 50% и (или) предварительный подогрев воздуха. Лабораторные исследования шлака показали наличие механического недожога 0,9%. При образовании шлаковой пленки ожидается снижение механического недожога.

Содержание оксида углерода при установившемся режиме не превышало 5 мг/м3. Химический недожог при этом достигает 1,3%. Снижение химического недожога может быть достигнуто повышением коэффициента избытка воздуха до 1,08-1,1.

Содержание диоксидов серы в дымовых газах при стационарном режиме находилось на уровне 108 мг/м3. Традиционно высокое для циклонных топок содержание оксидов азота (800 мг/м3) в уходящих газах, при сжигании угля в экспериментальной установке, на стационарном режиме работы составило 464 - 487, мг/м3 и определялось, в основном, монооксидом азота.

В результате второго этапа эксперимента установлено следующее. Сжигание заранее приготовленной угольно-цеолитовой смеси производилось последовательно, начиная с 5% массовой добавки цеолита и заканчивая 30% с шагом 5%. Сжигание угольно-цеолитовой смеси каждого состава производилось несколько минут таким образом, чтобы можно было зафиксировать изменение не только состава газов, но и температурного режима. Измерение состава уходящих газов показало следующее. Содержание диоксидов серы в дымовых газах находилось на уровне 108 мг/м3 и практически не изменялось при добавлении цеолита. Это можно объяснить малым содержанием серы (S Р = 0,6%) в топливе. Содержание оксида углерода не превышало 5 мг/м3. Анализ результатов измерения концентрации оксидов азота показал, что при сжигании угольно-цеолитовой аэросмеси заметное уменьшение оксидов азота в дымовых газах началось с 10% добавки цеолита и составило 60 мг/м3 на каждые последующие 10% добавки.

Результаты измерения температуры показали, что набранный при сжигании чистого угля температурный режим в дальнейшем оставался практически неизменным даже при сжигании топлива с массовой добавкой цеолита вплоть до 30%. Это объясняется устойчивостью плазменно-циклонного процесса сжигания топлива: стабильное воспламенение топлива обеспечивает его электротермохимическая подготовка, а в циклонной камере, за счет высокой турбулизации потока, происходит активное выгорание топлива.

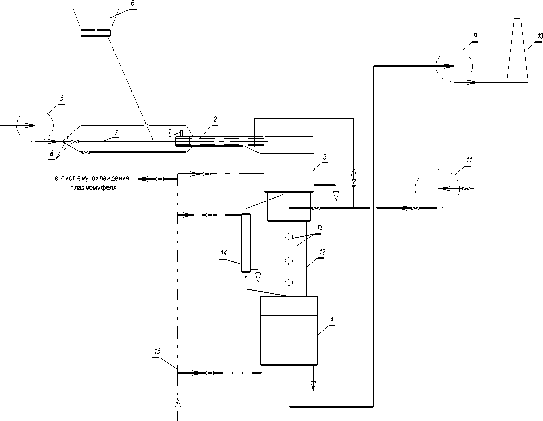

Технология сжигания угля в плазменно-циклонной топливной системе (ПЦТС) обладает следующими основными особенностями, определяющими область ее применения: возможность использования угля любого качества; автономность процесса без использования второго вида высокореакционного топлива; эффективное сжигание топлива, характеризующееся полнотой выгорания и невысоким химическим недожогом; сепарационный эффект циклонной камеры, обеспечивающий безпылевой газовый поток на выходе из камеры и удаление минеральной части в расплавленном виде; невысокие вредные выбросы.

Исходя из этих особенностей, можно выделить два основных направления применения разрабатываемой технологии: энергетическое и энерготехнологическое (рис. 4).

В энерготехнологической сфере представленная технология может быть использована для расплава и термической обработки материалов.

В энергетической сфере использование ПЦТС возможно: при создании новых и модернизации имеющихся угольных котлов; при переводе газомазутных котлов на сжигание угля.

Технология сжигания угля в ПЦТС

Энергетическое производство

, I _

______ ■ 1 _______

Создание новых и [ Перевод газомазут-модернизация ных котлов на уголь имеющихся уголь ных котлов

■_________________

Энерготехнологическое производство

I -

Термическая обра- Термическая переработка материалов ботка материалов

Рис. 4. Схема применения технологии сжигания угля в плазменно-циклонной топливной системе

При создании новых угольных котлов экономический эффект от внедрения рассматриваемой технологии создается за счет снижения расхода топлива и массогабаритов котлоагрегатов при невысоких вредных выбросах. Оснащение существующих пылеугольных котлоагрегатов ПЦТС приведет к снижению расхода топлива. Кроме этого, удаление в циклонной камере расплавленной минеральной части топлива повысит надежность работы поверхностей нагрева котла.

Основной же эколого-экономический эффект при внедрении разрабатываемой технологии ожидается от замещения мазута углем. Экономический эффект от перевода мазутных котлов на уголь обусловлен снижением стоимости используемого топлива. Экологический эффект достигается за счет снижения выбросов диоксидов серы.

Для примера произведена оценка эколого-экономической эффективности модернизации газомазутного котла КВГМ-30-150М при его переводе на сжигание пылеугольного топлива. С целью обеспечения диапазона регулирования котла (30 - 100%), сохранения аэродинамики топки и удобства размещения котел оснащается двумя плазменно-циклонными топливными системами, расположенными встречно на боковых стенках топочной камеры. Единичная мощность ПЦТС составляет 17,5 МВт.

Большая часть капиталовложений приходится на создание топливно-транспортного хозяйства -91,87%. Производственные затраты на установку ПЦТС составляют лишь 8,13%. Удельные капиталовложения на единицу мощности котлоагрегата составляют 1825,4 (тыс. руб.)/МВт (оценка произведена в ценах 2009 г.). Удельный годовой экономический эффект от перевода водогрейного котла КВГМ-30-

150М на сжигание угля на единицу мощности котлоагрегата составляет 2707,1 (тыс. руб. в год)/МВт. Топливная составляющая эффекта 99,62%, экологическая 0,37%.

Индекс доходности при постоянной норме дисконта 15% равен 9,2. Внутренняя норма доходности 120%. Срок окупаемости капиталовложений, даже при пессимистическом варианте, не превышает 2 лет.

Таким образом, проведенное исследование позволяет сделать следующие выводы:

-

1. Анализ существующих способов сжигания твердого топлива показал, что наибольшие возможности для интенсификации сжигания угля возникают при совместном использовании электротермохимиче-ской подготовки топлива и циклонного способа сжигания.

-

2. Разработана методика расчета плазменно-циклонной топливной системы, основанная на расчете ЭТХПТ, геометрии и аэродинамики камеры, тепловых потоков ПЦТС. Методика реализована на ЭВМ в системе «Mathcad». В результате расчета определяются основные данные, необходимые для конструирования и поверки плазменно-циклонных топливных систем.

-

3. Экспериментом подтверждена возможность сжигания пылеугольного топлива в плазменноциклонной топливной системе. Плазменно-циклонный процесс обладает хорошей устойчивостью, даже при наличии в топливе минеральных компонентов свыше 40%. Золоулавливание в ПЦТС достигает 95%. Содержание в уходящих газах оксидов азота не превышает 487 мг/м3, оксидов серы 108 мг/м3. Механический недожог топлива не превышает 0,9%, химический недожог 1,3%.

-

4. Добавление цеолита к топливу приводит к снижению оксидов азота. Добавление от 10 до 30% цеолита приводит к снижению содержания оксидов азота с 464 до 329 мг/м3 соответственно. Влияние добавки цеолита на другие составляющие уходящих газов не выявлено. Изменение температурного режима при добавлении цеолита не наблюдалось.

-

5. Технология сжигания угля в плазменно-циклонной топливной системе может иметь целый ряд приложений. Основной экономический эффект при внедрении разрабатываемой технологии ожидается от замещения мазута углем.