Технология восстановления и упрочнения подшипников скольжения, на примере втулки шестеренного насоса НШ-32У-2

Автор: Логачев Владимир Николаевич, Санжаровский Юрий Павлович

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 1 (5), 2015 года.

Бесплатный доступ

В работе представлен технологический процесс восстановления и упрочнения втулки шестерённого насоса НШ-32У-2, который позволяет в 2,0…2,5 раза увеличить ресурс восстановленных шестеренных насосов типа НШ-У, по сравнению с новыми изделиями. Восстановление наружного и внутреннего диаметра детали осуществляется пластическим деформированием (осадкой), для компенсации износа втулки по высоте применяется специальное кольцо. После механической обработки деталь упрочняется микродуговым оксидированием (МДО). Затем покрытие обрабатывается и наполняется смазочным материалом.

Технология восстановления, шестеренный насос, втулка, подшипник скольжения, пластическое деформирование, микродуговое оксидирование

Короткий адрес: https://sciup.org/14770035

IDR: 14770035 | УДК: 621.822.1.004.67:621.785.5

Текст научной статьи Технология восстановления и упрочнения подшипников скольжения, на примере втулки шестеренного насоса НШ-32У-2

Описание технологии. Детали, поступающие в ремонт, тщательно очищают от загрязнений, используя при этом шаберы и щетки, изготовленные из стальной проволоки диаметром не более 0,15 мм. Очистку ведут как вручную, так и с использованием пневматических или электрических дрелей, при этом следят за тем, чтобы не получить грубых рисок на рабочих поверхностях деталей. После очистки остатки загрязнений удаляют в водных растворах синтетических моющих средств типов МС, МЛ или Лабомид с использованием погружных моечных машин, хорошо зарекомендовавших себя при очистке внутренних поверхностей деталей сложной формы и позволяющих производить нагрев моющего раствора. При температуре раствора 70…80ºС продолжительность очистки обычно не превышает 3…5 мин. Затем детали промывают в теплой воде, имеющей температуру не ниже 30…35ºС, и высушивают

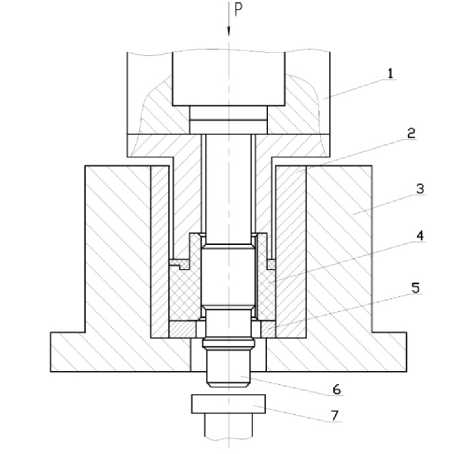

Очищенные детали подвергают дефектации. Далее на втулке протачивается специальная канавка под ДРД в виде кольца, которое изготавливают из алюминиевого сплава АК7ч. Обработка производится на токарно-винторезном станке 1В62Г. Кольцо необходимо для компенсации износа детали по высоте и перераспределения металла при обжатии. После установки кольца втулку помещают в приспособление и обжимают на гидравлическом прессе (рисунок 1). При давлении 43...45 МПа материал втулки 4 перераспределяется и заполняет свободные объемы матрицы 3. Деталь выдерживают под давлением в течение 2...3 с. При осадке цилиндрическая часть инструмента должна находиться в отверстии, что ограничивает вытеснение металла на отдельных участках [2].

Рисунок 1 – Схема приспособления для осадки втулки: 1 – пуансон; 2 – пресс-форма; 3 – матрица; 4 – втулка насоса с кольцом; 5 – опорная шайба; 6 – инструмент для обработки отверстия втулок; 7 – выталкиватель

Обработка отверстия после осадки производится инструментом 6, который проталкивают через втулку. На нем расположены выглаживающие кольца дорна и кольца протяжки, которые обеспечивают срезание металла, неподдающегося пластической деформации. Втулку выталкивают из матрицы 3 с помощью опорной шайбы 5 выталкивателем 7.

Далее восстановленную пластическим деформированием втулку с запрессованным в неё кольцом подвергают механической обработке. Наружные и торцевые рабочие поверхности протачивают при помощи оправки, установленной в шпинделе токарно-винторезного станка . Торцовые плоскости обрабатывают одновременно двумя резцами, расположенными так, чтобы расстояние между их режущими кромками соответствовало ремонтному размеру, по которому детали сортируют на размерные группы через 0,005 мм. Стыковые плоскости втулок фрезеруют на вертикально-фрезерном станке при помощи специального приспособления. Механическую обработку проводят с припуском под МДО.

Рисунок 2 – Структурная схема технологического процесса восстановления подшипников скольжения пластическим деформированием с последующим упрочнением МДО

МДО осуществляют в электролите следующего состава: КОН – 3 г/л, Na2SiO3 – 14 г/л, остальное – дистиллированная вода. Оксидируемые поверхности обезжиривают смоченным в ацетоне тампоном. После этого детали просушивают и устанавливают на подвеску. Режимы обработки: плотность тока – 25 А/дм2, температура электролита – 35…40ºС обеспечивает пористость покрытия 14…15%, необходимую для наполнения пор смазочным материалом, продолжительность оксидирования – 2 часа. Прирост размеров составляет 120…130 мкм. После МДО детали снимают с подвески, промывают проточной водой комнатной температуры, сушат и осуществляют контроль полученного покрытия.

Для удаления технологического слоя покрытия, а также придания требуемых размеров и геометрических форм упрочненные рабочие поверхности деталей подвергают механической обработке. При этом используют эластичный абразивный инструмент, состоящий из лепестков шлифовальной шкурки, закреплённых между двумя дисками. Обработку ведут периферийной частью лепестков шкурки при вращении инструмента[3, 4].

Далее поры покрытия наполняют смазочным материалом. Для этого детали укладывают в проволочную корзину и опускают в ванну с маслом веретенным АУ, нагретым до температуры 100…110ºС, и выдерживают в нем не менее 1,5…2,0 ч. После этого детали извлекают из ванны и вытирают насухо. Восстановленная по предложенной технологии втулка шестеренного насоса НШ-32У-2 представлена на рисунке 3.

Рисунок 3 – Втулка шестерённого насоса НШ-32У-2, восстановленная пластическим деформированием с упрочняющим покрытием пористостью 14…15% наполненным маслом

Вывод. Стендовые и эксплуатационные испытания показали, что разработанная нами технология восстановления подшипников скольжения пластическим деформированием с последующим упрочнением микродуговым оксидированием и наполнением покрытия маслом на примере втулки шестеренного насоса НШ-32У-2 позволит в 2,0…2,5 раза увеличить ресурс отремонтированных шестеренных насосов по сравнению с новыми изделиями.

University"

Sanzharovsky Yuri Pavlovich, magistrate. Russia, Orel, FGBOU VPO "Orel State Agrarian University"

Список литературы Технология восстановления и упрочнения подшипников скольжения, на примере втулки шестеренного насоса НШ-32У-2

- Повышение надежности деталей машин комбинированными методами с применением микродугового оксидирования/Коломейченко А.В., Логачев В.Н., Титов Н.В., Кравченко И.Н. //Ремонт, восстановление, модернизация. -2014. -№9. -С17-23.

- Надёжность и ремонт машин/В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов; под ред. В.В. Курчаткина. М.: Колос, 2000. 776 с.

- Технологии восстановления и упрочнения деталей сельскохозяйственной техники микродуговым оксидированием. Учебное пособие/Коломейченко А.В., Титов Н.В., Логачев В.Н., Чернышев Н.С. -Орел: Изд-во Орел ГАУ, 2013. -131 c.

- Микродуговое оксидирование как способ повышения ресурса деталей машин при их производстве или восстановлении/Коломейченко А.В., Логачев В.Н., Титов Н.В., Кравченко И.Н.//Техника и оборудование для села. -2014. -№4. -С30-35.