Технология восстановления коленчатых валов малогабаритных двигателей электродуговой металлизацией

Автор: Логачев Владимир Николаевич, Измалков Александр Андреевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Статья в выпуске: 3 (12), 2016 года.

Бесплатный доступ

В работе представлен технологический процесс восстановления коленчатых валов малогабаритных двигателей электродуговой металлизацией (ЭДМ), на примере коленчатого вала двигателя Briggs&Stratton модели 115400, который позволяет в 1,2 раза увеличить ресурс восстановленных деталей по сравнению с новыми [15]. Деталь восстанавливают путем механической обработки до удаления следов износа, предварительной обработки восстанавливаемых поверхностей, нанесения слоя материала методом электродуговой металлизации, с последующей черновой и чистовой механической обработкой для придания требуемых размеров и геометрической формы восстановленных поверхностей детали.

Технология восстановления, коленчатый вал, износ, дефект, электродуговая металлизация, механическая обработка

Короткий адрес: https://sciup.org/14770156

IDR: 14770156 | УДК: 621.824.32.004.67:621.793

Текст научной статьи Технология восстановления коленчатых валов малогабаритных двигателей электродуговой металлизацией

мм на сторону, износы поверхностей по подшипники и сальники составляют 0,3 мм и 0,25 мм на сторону соответственно. По внешнему виду изношенные поверхности характеризуется наличием рисок и задиров (рисунок 1).

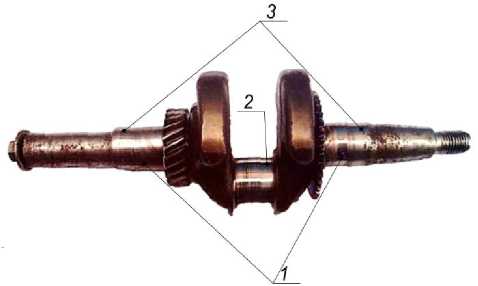

Описание технологии. Структурная схема разработанного технологического процесса восстановления коленчатого вала двигателя Briggs&Stratton модели 115400 представлена на рисунке 2. Восстанавливаемый коленчатый вал при поступлении в ремонт очищают от загрязнений, для этого используются шаберы и щетки, изготовленные из стальной проволоки диаметром не более 0,15 мм. Очистку ведут как вручную, так и с использованием пневматических или электрических дрелей, при этом следят за тем, чтобы не получить грубых рисок на рабочих поверхностях деталей [6]. После очистки остатки загрязнений удаляют в водных растворах синтетического моющего средства МС-6 с использованием погружных моечной машины ОМ-4262, позволяющих производить нагрев моющего раствора. При температуре раствора 70…80ºС, продолжительность очистки обычно не превышает 3…5 мин. Затем коленчатый вал промывают в теплой воде, имеющей температуру не ниже 30…35ºС, и высушивают [7].

После очистки деталь поступает на дефектацию. На данной операции коленчатый вал осматривают и проверяют на наличие дефектов.

Затем изношенные поверхности детали подвергают механической обработке. Обработку проводят на токарно-винторезном станке типа 16К20 до удаления следов износа. Режимы обработки: глубина резания – 1 мм, подача – 0,3 мм/об, скорость резания – 230 м/мин, частота вращения шпинделя – 2500 мин-1.

Далее деталь подготавливают к ЭДМ. Для обеспечения наилучшей сцепляемости напыляемого материала с восстанавливаемыми поверхностями коленчатого вала проводят пескоструйную обработку. Для этого используют пескоструйный аппарат типа АПС-6, а в качестве материала применяют металлический песок.

Затем на подготовленную под ЭДМ поверхности наносят слой материала толщиной 1,5 мм на сторону. Для этого деталь устанавливается на токарно-винторезный станок (рисунок 3 а), при напылении шатунной шейки коленчатого вала используется специальное эксцентриковое приспособление. Для ЭДМ применяется сверхзвуковой электродуговой металлизатор ЭДМ-9ШД и сварочный выпрямитель ВДУ-506, а в качестве материала используется наплавочная проволока 50ХФА ГОСТ 10543-98 (рисунок 3 б). Это позволит повысить износостойкость коленчатого вала и избежать коробления детали вовремя ЭДМ, так как нагрев поверхностного слоя коленчатых валов не превышает 100…120ºС [1]. ЭДМ является технологически наиболее простым и продуктивным методом, не требующим дорогостоящего оборудования, и легко внедряется в производство [2], позволяет получать покрытия по качеству, не уступающему покрытиям, нанесенным плазменным и детонационным методами [3, 4]. Важным достоинством ЭДМ является возможность неоднократного проведения ремонта [11…15]. Металлизационные покрытия обладают значительной пористостью и масловпитываемостью. Благодаря этим качествам ЭДМ-покрытия имеют антифрикционные свойства и высокую износостойкость [5…10]. Режимы обработки: диаметр проволоки – 2,0 мм, сила тока – 180 А, напряжение – 20 В, скорость напыления – 42 м/ч, скорость подачи проволоки – 80,3 м/ч, расстояние от точки скрещивания проволок до образца 160 мм.

а) б)

Рисунок 3 – Процесс ЭДМ: а) – подготовка к процессу металлизации коленчатого вала, б) – нанесение ЭДМ-покрытия на коленчатый вал

Для придания требуемых размеров и геометрической формы напыленных поверхностей проводят механическую обработку. Черновую механическую обработку шатунной шейки, поверхностей под подшипники и сальники производят на токарно-винторезном станке типа 16К20. Режимы обработки: глубина резания – 1 мм, подача – 0,3 мм/об, скорость резания – 230 м/мин, частота вращения шпинделя – 2500 мин-1.

Чистовую обработку осуществляют на кругло-шлифовальном станке типа 3М151. В качестве рабочего инструмента используется круг шлифовальный ПП 300х25х 32 СМ12К ГОСТ 2424-83. Режимы обработки: глубина шлифования – 0,04 мм/проход, продольная подача – 0,25 мм/об, частота вращения шлифовального круга – 2000 мин-1, частота вращения детали – 100 мин-1, окружная скорость шлифовального круга – 31,4 м/с.

Затем восстановленные детали поступают на контрольную операцию, где проверяют качество восстановления детали согласно требованиям ремонтного чертежа.

Вывод. Разработанная нами технология восстановления коленчатых валов на примере коленчатого вала двигателя Briggs&Stratton модели 115400 позволяет неоднократно восстанавливать деталь и увеличить ресурс восстановленных коленчатых валов в 1,2 раза по сравнению с новыми изделиями.

Измалков Александр Андреевич, магистр. Россия, Орел, ФГБОУ ВО «Орловский государственный аграрный университет»

Izmalkov Alexandr Andreevich, magistrate. Russia, Orel, FSBEI HE Orel State Agrarian University

Список литературы Технология восстановления коленчатых валов малогабаритных двигателей электродуговой металлизацией

- Исследование одного из прогрессивных методов восстановления изношенных поверхностей тел вращения автотракторной техники/Попов В.Н., Толстов А.В., Трякшин Е.С.//Труды Братского государственного университета. Серия: Естественные и инженерные науки. 2009. Т. 2. С. 279-283.

- Порошковые проволоки серии ФМИ для электродугового напыления покрытий (обзор)/Похмурский В.И., Студент М.М., Гвоздецкий В.М., Похмурская А.В.//Автоматическая сварка. 2011. № 9 (701). С. 52-57.

- Выбор оборудования для упрочнения и восстановления деталей автомобилей электродуговым напылением/Дудан А.В., Ворона Т.В., Довжук С.А., и др.//Вестник Полоцкого государственного университета. Серия В: Промышленность. Прикладные науки. 2014. № 11. С. 121-126.

- Технологические особенности восстановления коленчатых валов компрессоров фреона электродуговой/Олефиренко Н.А., Овчинников В.В//Известия Московского государственного индустриального университета, 2012. № 1 (25). С. 27-31.

- Исследование деталей электронасосов, упрочненных металлизацией, на износостойкость/Полетаев В.А., Третьякова Н.В., Карамов И.А.//Вестник Ивановского государственного энергетического университета. 2007. № 3. С. 56-58.

- Упрочнение подшипниковых и поджимных обойм шестеренных насосов типа НШ-К микродуговым оксидированием, восстановленных сверхзвуковым электродуговым напылением/Логачев В.Н.//Ремонт, восстановление, модернизация. 2013. № 5. С. 18-20.

- Надёжность и ремонт машин/В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов ; под ред. В.В. Курчаткина//М.: Колос, 2000. 776 С.

- Улучшение физико-механических свойств покрытий полученных электродуговой металлизацией/Коломейченко А.В., Кравченко И.Н., Логачев В.Н., Литовченко Н.Н., Пузряков А.Ф.//Строительные и дорожные машины. 2015. № 7. С. 25-29.

- Активация процесса электродуговой металлизации жидким углеводородным топливом/Денисов В.И., Литовченко Н.Н., Логачёв В.Н., Толкачёв А.А.//Труды ГОСНИТИ. 2015. Т. 120. С. 160-165.

- Электродуговая металлизация: пути совершенствования оборудования и технологии/Логачев В.Н., Литовченко Н.Н.//Труды ГОСНИТИ. 2014. Т. 117. С. 228-234.

- Электродуговая металлизация -многоцелевой метод металлопокрытий и ее применение/Юданова А.В.//Инженерно-техничес-кое обеспечение АПК. Реферативный журнал. 2003. № 2. 323 С.

- Исследование влияния технологических параметров электродуговой металлизации на микроструктуру и микротвердость покрытий/Стручков Н.Ф.//Труды ГОСНИТИ. 2015. Т. 118. С. 173-175.

- Влияние воздушного потока на качество электродугового напыления/Гусев В.М., Буклаков А.Г.//Управление качеством в нефтегазовом комплексе. 2010. Т. 3. С. 34-38.

- Разработка установки электродуговой металлизации. Определение оптимальных режимов процесса металлизации/Некрасов А.Ю., Каратыш В.В.//Master's Journal. 2013. № 1. С. 128-139.

- Восстановление деталей электродуговой металлизацией/Литовченко И.Н., Денисов В.И., Воробьев П.А., Юсим М.Ю.//Техника в сельском хозяйстве. 2008. № 2. С. 28-32.