Технология восстановления ресурса многогранных неперетачиваемых пластин

Автор: Носов Николай Васильевич, Лавро Виктор Николаевич, Балакиров Сергей Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.22, 2020 года.

Бесплатный доступ

В статье приводятся результаты по разработке технологии восстановления МНП. Постановка задачи связана с повышением долговечности, стойкости и эксплуатационных свойств МНП. Технология восстановления пластин предусматривает: разработку технологической схемы переточки МНП по передней поверхности и нанесение износостойких покрытий из TiN. Определена оптимальная геометрия восстановленного инструмента, схема заточки, подобраны характеристики шлифовальных кругов и режимы резания. Разработана технология нанесения покрытия, схема и режимы очистки поверхности, определены параметры качества покрытий.

Платины, заточка, геометрия, качество поверхности, режимы заточки и нанесения покрытия

Короткий адрес: https://sciup.org/148312660

IDR: 148312660 | УДК: 621.951.01 | DOI: 10.37313/1990-5378-2020-22-3-82-86

Текст научной статьи Технология восстановления ресурса многогранных неперетачиваемых пластин

Инструмент с МНП является основным при разработке операции на станках с ЧПУ. МНП – одноразовые, используются не более 3-4 раз в зависимости от количества вершин. МНП включают твердосплавную основу и трехкомпонентное покрытие. Стоимость пластин ежегодно возрастает, что объясняется существенным удорожанием природных ресурсов и технологии производства. МНП – это изделия, имеющие разнообразную и точную геометрическую форму, сложный состав, высокое качество лезвий, точность и, как правило, прошедшие упрочняющую обработку, в основном – нанесением покрытий. Применение МНП предполагает использование вершины резца один раз при полном износе.

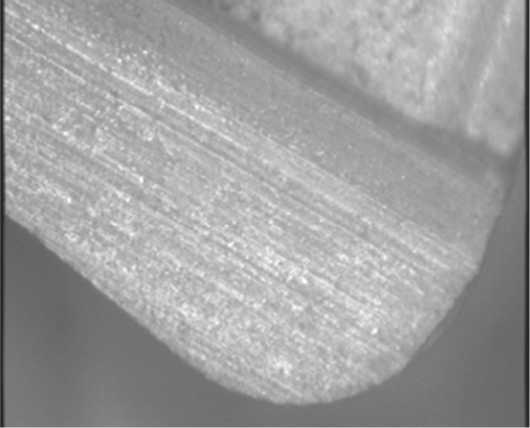

На рис. 1 показаны типичные виды износа пластин по передней и задней поверхности.

Износ МНП приводит к изменению формы передней поверхности и размеров пластин, разрушению упрочненной поверхности (покрытия). Повторить исходную геометрическую форму передней поверхности пластины с по-

a

б

в

Рис. 1. Износ МНП по передней (а и б) и задней (в) поверхности

мощью алмазной заточкой в большинстве случаев невозможно, поэтому нужно создать новую форму пластины. Упрочняющая обработка МНП с помощью покрытия, применяемая ведущими фирмами, развита на высоком научном и техническом уровне. Замена покрытий на ее более простые химические соединения должна быть обоснованная своей эффективностью. Поэтому создание вторичного, полноценного ресурса работоспособности МНП – это сложная научнотехническая задача, решение которой возможно на основе комплексного исследования влияния вопросов рационального формообразования режущей части алмазным шлифованием и использования эффективных методов упрочнения для конкретных условий обработки.

Очевидно, что содержание концепции создания вторичного ресурса может быть разным, но оно должно быть обосновано.

Переточкой МНП занимались многие авторы [1, 5], которые предложили 3 метода восстановления.

Первый метод основан на переточке только по задней поверхности, это наиболее приближенный метод по геометрии пластины, но он трудоемкий, т.к. требует применения станков с ЧПУ.

Второй метод использует заточку по передней и задней поверхности. Он требует не только больших затрат, но и необходимость дополнительных наладок при установке на станках с ЧПУ.

Третий метод наиболее перспективен, т.к. переточка осуществляется только по передней поверхности.

Заточка по передней поверхности пластины с положительным передним углом имеет следу-

-

- минимальная трудоемкость заточки пластины .

К недостаткам этого метода можно отнести уменьшение размера пластины по высоте и прочности режущей кромки, изменение геометрических параметров пластины, в частности переднего угла, изменение параметров струж-коломания и стружкодробления. Однако при переточке пластин по передней поверхности появляется уникальная возможность изменить геометрические параметры режущей части в соответствии с конкретными условиями обработки, в частности создание переднего угла 0o – 6o взамен переднего угла у новой пластины, равного -20o.

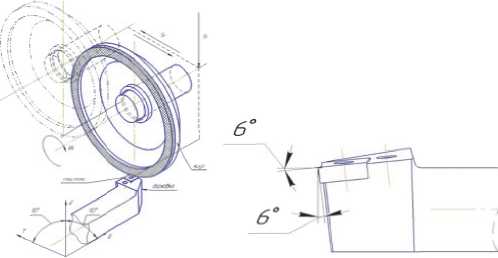

На рис. 2 показаны станок, трехповоротные тиски, конструкции алмазного инструмента и державки пластины. Практика процесса переточек показывает, что наибольшую эффективность имеют алмазные круги на бакелитовых и вулканитовых связках. Пластина закреплялась в оправке, которая применялась при обработке на станке с ЧПУ.

ТЕХНОЛОГИЯ ЗАТОЧКИ

Технология заточки МНП проводится с по- мощью алмазных кругов на универсальном заточном станке. Схема наладки резцов с пластинами перед заточкой показана на рис. 3.

ющие преимущества:

- надежность крепления пластины в корпусе инструмента cохраняется;

Рис. 2. Универсальный заточной станок WS54 Швейцария (а), трехкоординатные тиски (б), круг шлифовальный АЧК ГОСТ 16172-80 АСО 160/120 B1 (в), державка для крепления МНП Sandvik Coromant PCLNR2525M-12 (г)

Рис. 3. Схема профилирования передней поверхности пластин при заточке и фактические углы по задней и передней поверхности (6о)

ложении для данной номенклатуры пластин. Данный способ не требует дополнительных затрат на приспособление и обеспечивает приемлемую точность глубины заточки режущих пластин ± 0,01 мм. На рис. 4 показана передняя поверхность п ереточе нной пластины.

Рис. 4. Передняя поверхность пластины после заточки

Технологические режимы шлифования выбраны в соответствии с [3]: Vр = 35 м/с; Sпоп = 0,1 мм/дв.ход; Sпрод = 1 – 2 мм/мин.

Перед заточкой необходимо рассчитать геометрические параметры передней поверхности пластины и припуски на обработку. Геометрические размеры передней поверхности: длину, ширину, угол наклона главной режущей кромки в осевом и радиальном направлениях рассчитываем по формулам.

Длина переточенной главной режущей кромки:

Lp = t + (1...2) мм, где t – глубина резания, равная припуску.

Ширина передней поверхности рассчитывалась по длине участка пластического контакта стружки по передней поверхности L3 [4]:

L3 = So [Kl (l - tg( γ )) + sec( λ )], где, So – подача на оборот заготовки, мм/об; Kl – усадка стружки по длине; γ – передний угол.

После заточки передний угол при вершине пластины γ = + (5°…7°), это позволяет иметь по- ложительный передний угол на главной режущей кромке равный 3°…5° при установки резца для обработки заготовок.

Получаемый в процессе заточки уступ служит стружколомом.

ТЕХНОЛОГИЯ НАНЕСЕНИЯ ПОКРЫТИЯ

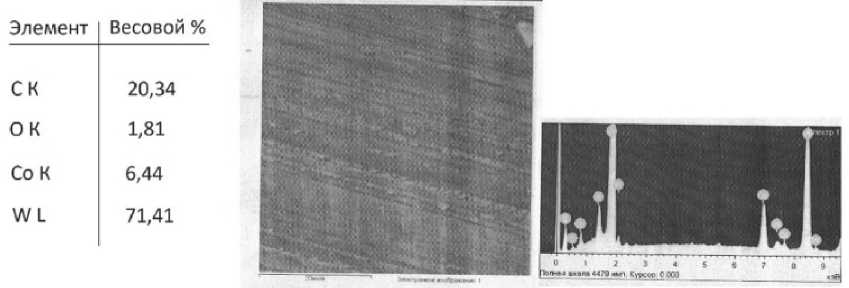

На рис. 5 приведены результаты исследования химического состава твердого сплава фирмы SANDVIK, проведенные на специальной установке, которые показали, что в качестве основы подложки фирма-изготовитель использовала твердый сплав ВК 6. В данной работе в качестве катода используется чистый титан марки BT-1-00.

Это дает возможность определить режимы нанесения покрытия и его адгезионные свойства. Нанесение износостойких покрытий является эффективным способом повышения работоспособности сменных многогранных пластин.

Характеристики используемых установок, в основном отличаются габаритными размерами, схемой размещения режущего инструмента в камере, количеством испарителей и др. В зависимости от типоразмера инструмента, используются различные схемы его размещения, в зависимости от конфигурации изделий нанесение на них покрытий осуществляется без вращения, с осевым планетарным вращением и т.д.

Технологический цикл КИБ нанесения покрытий можно представить в виде двух последовательно протекающих процессов [2,6]:

-

- ионной бомбардировки, предназначенной для термомеханической активации, залечивания дефектов и очистки поверхности основы ионами испаряемого электрода, т.е. подготовку поверхности перед покрытиями;

-

- конденсации покрытия.

Технологические режимы процесса нанесения покрытия TiN на МНП.

-

I) Ионная очистка:

-

- ток дуги испарителя Jд = 90(A);

-

- ток катушки Jф = 0,4 (А);

-

- напряжение на подложке Uп = 1000 (В);

-

- остаточное давление в камере Pост = 2 . 10-5 мм рт.ст.;

Рис. 5. Результаты исследования химического состава МНП фирмы SANDVIK

-

- температура нагрева изделий T = 600 оС;

-

- время очистки t = 10 мин.

-

II) Конденсация покрытия:

-

- ток дуги испарителя Jд = 90(A);

-

- ток катушки Jф = 0,5 (А);

-

- напряжение на подложке Uп = 150 (В);

-

- давление в камере P = 2 . 10-5 мм рт.ст.;

-

- температура нагрева изделий T =550 – 600 оС;

-

- время очистки t = 40 мин.

Первый этап – ионная очистка, удаляет загрязнения и забивает микродефекты на поверхности, убирает загрязнения из вакуума. Второй следование ведется в нахождении оптимального процентного содержания элементов [6]. Для пластин этого типа требуется содержание азота не менее 8,5%, т.е. получаемое покрытие вполне удовлетворяет этим требованиям. Структурный анализ показал хорошую однородность и целостность покрытия TiN. Хорошо видно, что покрытие повторяет рельеф поверхности подложки. В структуре наблюдается наличие капельной фазы размером от 1 до 3 мкм.

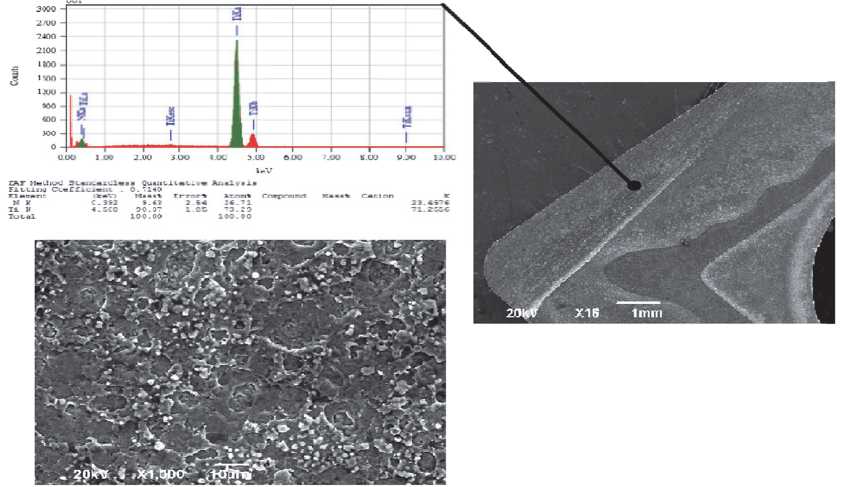

На рис. 7 представлены переточенные пластины, покрытые износостойким покрытием TiN

Рис. 6. Исследование структуры покрытия, элементного состава и свойства режущей поверхности пластины

Рис. 7. Переточенные пластины с нанесенным покрытием TiN

этап – конденсация покрытия в азоте.

Элементный анализ полученного покрытия нитрида титана проведен с помощью анализатора JED-2300 и микроскопа JEOL JSM-6390A. Результаты исследований структуры, элементного состава и свойства покрытия с режущей кромки пластин представлены на рис. 6.

Элементный анализ полученного покрытия показал, что в полученном износостойком покрытии массовое содержание азота 9,63%, титана 90,37% соответственно. Дальнейшее ис- методом конденсации с ионной бомбардировкой.

Разработана технология восстановления сменных многогранных неперетачиваемых пластин, обеспечивающая стабильные показатели качества обработки и стойкость порядка 80% от изначальной стойкости пластины.

Список литературы Технология восстановления ресурса многогранных неперетачиваемых пластин

- Сборный твердосплавный инструмент. / Г.Л. Хает, В.Н. Гах, К.Г. Громаков и др. М.: Машиностроение, 1989. С.256.

- Сахаров Г.П., Арбузов О.Б., Боровой Ю.Л., Гречишников В.А. Киселев A.C. Металлорежущие инструменты. М.: Машиностроение, 1989. 327 с.

- Захарченко И.П., Савченко Ю.Я., Лавриенко В.И. Глубинное шлифование кругами из сверхтвердых материалов. М.: Машиностроение, 1988. 55 с.

- Формообразование поверхностей деталей. Обработка материалов резанием. Ч.: учеб. пособие / Д.Л. Скуратов, В.Н. Трусов, Т.Н. Андрбхина. Самара: Самар. гос. техн. ун-т, 2011. 175 с.

- Попова А.Ю., Радченко Д.С., Васильева Е.В. Повышение эффективности использования современных инструментов со сменными твердосплавными пластинами за счет их вторичного ресурса // Вестник УГАТУ. 2012. Т. 16. № 4. С. 46-51

- Григорьев С.Н. Методы повышения стойкости режущего инструмента. М.: Машиностроение, 2011. 368 с.