Технологія щербету с додаванням рослинної білкововмісної сировини

Автор: Божко О.М.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 2 (20), 2017 года.

Бесплатный доступ

В статті розглянута можливість використання амарантового і кокосового борошна, глюкозно-фруктозного сиропу ГФС-42, в технології східних солодощів, зокрема щербету. Наведено результати досліджень, що встановлюють вплив амарантового і кокосового борошна, глюкозно-фруктозного сиропу ГФС-42 на органолептичні, фізико-хімічні та структурно-механічні показники готової продукції. Встановлено доцільність використання амарантового і кокосового борошна, глюкозно-фруктозного сиропу ГФС-42 у технології щербету для розширення асортименту кондитерських виробів для закладів ресторанного господарства.

Амарантове борошно, кокосове борошно, глюкозно-фруктозний сироп гфс-42, помадна маса

Короткий адрес: https://sciup.org/140270661

IDR: 140270661

Текст научной статьи Технологія щербету с додаванням рослинної білкововмісної сировини

Одним з сучасних напрямків кондитерської галузі є вдосконалення технологій цукристих кондитерських виробів із застосуванням рослинної сировини з підвищеним вмістом біологічно активних речовин (БАР). Перспективною сировиною є рослинні продукти переробки – амарантове і кокосове борошно. До факторів, що визначають вибір цих продуктів, можна віднести високу родючість амаранту, значний вміст легкозасвоюваного білка зі збалансованим співвідношенням амінокислот [1,2]. Дослідженнями по застосуванню продуктів переробки амаранту і кокосу займалося багато вітчизняних та закордонних вчених, але робіт по створенню і застосуванню в кондитерському виробництві не достатньо, тому, пошук шляхів раціонального використання даної сировини є актуальним.

Аналіз сучасних тенденцій щодо вдосконалення технологій східних солодощів типу м’яких цукерок показав доцільність створення нового асортименту щербету у зв’язку зі стабільним попитом на споживчому ринку.

У досліджуваних видах борошна міститься різна кількість білків та клітковини, що може значно вплинути на здатність поглинати воду. Тож досліджувані види безглютенової сировини можуть мати різні технологічні властивості та по-різному впливатимуть на показники якості помадної маси для щербету.

У хлібопеченні водопоглинальну здатність визначають за допомогою фаринографа. Застосовувати таку методику для дослідження безглютенової сировини, такої як борошно амарантове і кокосове, недоцільно. Внаслідок утворення нелінійних зв’язків у поліпептидних ланцюгах цих культур, для яких характерна тривимірна розгалужена структура, тісто не має пружньо-еластичних властивостей, а фаринограми тіста з безглютенових видів борошна не мають характерної форми і не досягають консистенції 500 одиниць приладу. Тому водопоглинальну здатність безглютенової сировини визначали методом центрифугування [3].

Результати досліду показали, що водопоглинальна здатність досліджуваних видів борошна складає: амарантового борошна – 180 %, кокосового бороша – 210 %.

Висока водопоглинальна здатність цих видів борошна обумовлена значним вмістом у його складі білкових речовин, харчових волокон. Але водопоглинальна здатність кокосового борошна більша на 30 %, що вказує на більший потенціал цієї добавки, як вологоутримуючої речовини.

Технологічна схема виробництва східних солодощів типу щербету складається з наступних стадій: приготування помадної маси, змішування помадної маси з добавками, формування виробів, фасування та пакування виробів.

При виробництві східних солодощів у якості антикристалізатора традиційно використовується патока. Ця речовина дає можливість уварити цукровий сироп до певного вмісту сухих речовин і при подальшому охолодженні і збиванні отримати дрібнокристалічну структуру виробу. Але останній час знайшли широке розповсюдження глюкозно-фруктозні сиропи, які використовують як антикристалізатор і з метою подовження терміну зберігання виробів. Тому, у контрольному зразку щербету замість патоки використовували глюкозно-фруктозний сироп ГФС-42.

Визначено, що при повній заміні патоки на глюкозно-фруктозний сироп ГФС-42 при приготуванні помади не утворювалася структура помадної маси, внаслідок надмірної кількості редукуючих речовин – 21 %. Тому кількість глюкозно-фруктозного сиропу була зменшена спочатку на 10 %, а потім на 15 % для досягнення нормативного значення редукуючих речовин – не більше 14 % (табл. 1). Таким чином була отримана рецептура зразка, що в подальшому використовувався як контрольний, з використанням глюкозно-фруктозного сиропу замість патоки (табл. 1).

Таблиця 1 – Вплив глюкозно-фруктозного сиропу на якісні показники помадної маси

|

Кількість ГФС-42 по відношенню до кількості патоки |

Вміст редукуючих речовин |

Структура помадної маси |

|

100 % |

21 % |

Відсутня кристалізація, помада не утворюється |

|

90 % |

17 % |

Кристалізація і утворення помади відбувається через декілька годин |

|

85 % |

13 % |

М’яка, дрібнокристалічна |

|

75 % |

10 % |

Помада швидко твердішає |

З метою визначення оптимального дозування амарантового і кокосового борошна при приготуванні помадної маси для щербету проводилися дослідження по їх впливу на органолептичні, фізико-хімічні та структурно-механічні властивості напівфабрикатів та готових виробів.

Заклади ресторанного господарства повинні задовольняти потреби населення в високоякісних і різноманітних продуктах харчування. Перед усім споживач звертає увагу на привабливий вигляд, тонкий аромат, приємний смак виробу. Тому метою цього дослідження було визначення оптимальної кількості амарантового і кокосового борошна, яка дасть змогу отримати вироби з високими органолептичними властивостями.

У дослідних зразках щербету з додаванням амарантового і кокосового борошна замість патоки використовувався глюкозно-фруктозний сироп ГФС-42 та частку цукру заміняли на амарантове або кокосове борошно у кількості від 5 до 12 % до маси сухих речовин цукру.

Проведена органолептична оцінка показала, що найкраща якість спостерігалася при внесенні амарантового борошна 10 % до маси сухих речовин цукру, а кокосового 8 % – дослідні зразки мали приємний смак і аромат, ніжну структуру. При збільшенні дозування з’являється занадто специфічний присмак, що не є привабливим фактором для споживача.

Для приготування помадної цукеркової маси для щербету обов'язковим критерієм є розмір кристалів цукру, від цього залежать смакові якості виробу. Якщо кристали цукру будуть більше 40 мкм, то помадна маса буде на смак груба, при споживанні відчуватимуться кристали цукру.

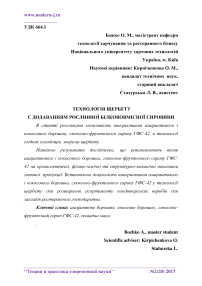

Для визначення структури та дисперсності помадної маси, отриманих з рослинними добавками проводили мікрозйомку зі збільшенням у 200 разів, мікрофотографії наведені на рис. 1.

Встановлено, що кристали цукру при однаковому збиванні в контрольному зразку неоднорідні за розміром, частина з них, приблизно 15 % має розмір біля 30 мкм, а з додаванням амарантового і кокосового борошна переважають кристали цукру розміром до 15 мкм. Таким чином помадна маса з рослинними добавками буде мати більш ніжний смак.

б

а

Рис. 1. Мікроструктура помадної маси: а – контроль (без додавання борошна), б – з додаванням 10 % амарантового борошна, в – з додаванням 8 % кокосового борошна.

в

Оскільки формувати помадну масу для щербету планується шляхом розмазування, доцільно визначити її структурно-механічні властивості (табл. 2). Структурно-механічні властивості визначали для помадної маси температурою 20±2 0 С.

Таблиця 2 – Вплив рослинних добавок на структурно-механічні властивості помадної маси

|

Зразки помадної цукеркової маси |

Структурно-механічні властивості помадної цукеркової маси |

|

|

пластична міцність, кПа |

адгезійна міцність для сталі, кПа |

|

|

Помадна маса без добавок (контроль) |

2,9 |

1,85 |

|

Помадна маса з додаванням 10 % амарантового борошна |

3,0 |

1,7 |

|

Помадна маса з додаванням 8 % кокосового борошна |

3,1 |

1,65 |

Аналіз даних показав, що внесення рослинних добавок дозволяє підвищити пластичну та знизити адгезійну міцність. Більшою мірою це виражено для помадної маси з додаванням кокосового борошна. Це обумовлено вмістом у них білкових речовин і харчових волокон, що зв’язують вологу. Таким чином маси з добавками будуть краще формуватися і нарізатися.

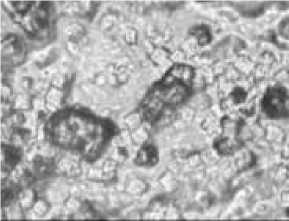

Процеси структурних перетворень для колоїдних капілярно-пористих тіл мають дуже складний характер і пов'язані із співвідношенням капілярної, осмотично та адсорбційно зв’язаної вологи. З оглядом на це, при удосконаленні технології щербету були застосовані сировинні компоненти, що сприяють утриманню вологи у зв’язаному стані, зокрема глюкозно-фруктозний сироп, амарантове і кокосове борошно. Для перевірки ефективності цих заходів, щодо уповільнення процесу черствіння помадної маси для щербету, був проведений комплекс досліджень по впливу технологічних факторів на зміну фізико-хімічних властивостей виробів у процесі їх зберігання.

Відформовані заготовки після структуроутворення розрізали та пакували у поліпропіленову плівку на підкладку з фольги, щоб виріб не деформувався та проводили дослідження швидкості втрати вологи у процесі їх зберігання.

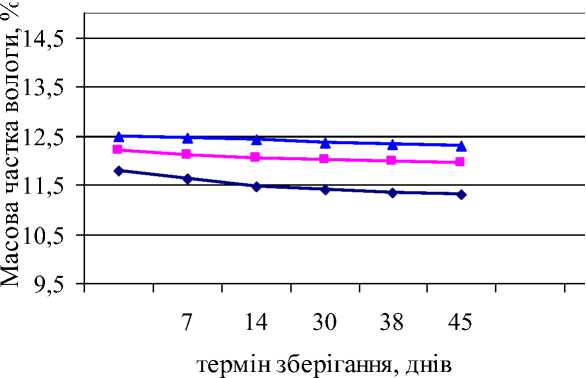

Результати досліджень показали, що втрата вологи через 45 діб зберігання для зразків помадної маси (щербету) склала: для контрольних зразків без додавання борошна – 9 %, для зразків пряників з додаванням 10 % амарантового борошна – 5 %, з додаванням кокосового 8 % борошна – 4 % (рис. 2).

Рис. 2 Втрата вологи помадною масою протягом 45 діб зберігання

Таким чином помадна маса без добавок черствіла найшвидше, з додаванням 8 % кокосового борошна – найповільніше.

Тобто додавання рослинних добавок здійснює значний вплив на термін зберігання помадної маси. Амарантове борошно дозволяє зменшити втрату вологи на 45 %, а кокосове борошно на 50 % та уповільнити процес черствіння виробів.

Відомо, що глазурування корпусів поліпшує споживчі властивості цукерок, запобігає висиханню і зволоженню їх. Тому було вирішено дослідити вплив глазурування на втрату вологи. В якості глазурі був обраний шоколад молочний. При проведенні процесу глазурування необхідно дотримуватись певних правил. Шоколад попередньо підлягає темперуванню при температурі 30-33 0 С, щоб запобігти жировому посивінню. Температура корпусів має бути не вище 28 0 С. Підвищена температура корпусів може призвести до стікання глазурі або до збільшення температури глазурі і наступного посивіння. При дотриманні необхідних умов було визначено, що кількість глазурі для покриття корпусів щербету складає 12 %.

Результати досліджень показали, що втрата вологи глазурованими виробами значно зменшується. Через 45 діб зберігання для зразків помадної маси (щербету) склала: для контрольних зразків без додавання борошна – 3,5 %, для зразків пряників з додаванням 10 % амарантового борошна – 1,5 %, з додаванням кокосового 8 % борошна – 1 % (рис. 3). Тобто втрати вологи зменшились майже в 3 рази.

—♦— контрольний зразок

■ з додаванням амарантового борошна

—*— з додаванням кокосового борошна

Рис. 3 Втрата вологи глазурованими виробами протягом 45 діб зберігання

Таким чином додавання нових добавок до рецептурного складу виробу дають змогу отримати вироби з високими органолептичними показниками; подовжити термін зберігання щербету до 1,5 місяця за рахунок зв’язування вологи білками і харчовими волокнами борошна; підвищити харчову цінність продукту за рахунок введення білків, харчових волокон.

Список литератури:

-

1. Смирнов, С. О. Амарант – ценная продовольственная культура / С. О. Смирнов, Е. В. Невская // Кондитерское и хлебопекарное производство. – 2016. - №1-2. – С. 20-22.

-

2. Терещук, Л. В. Использование состава и свойств кокосовой пасты и использование ее в производстве спредов / Л. В. Терещук, И. В. Долголюк // Технология пищевых производств. – 2010.- №2. – с. 69-72.

-

3. Грищенко, А. М. Технологічні властивості безглютенових видів сировини / А. М. Грищенко, В. І. Дробот // Наукові праці, вип..46, том 1: ОНАХТ – 2014. – С. 162-166.

Список литературы Технологія щербету с додаванням рослинної білкововмісної сировини

- Смирнов, С. О. Амарант - ценная продовольственная культура / С. О. Смирнов, Е. В. Невская // Кондитерское и хлебопекарное производство. - 2016. - №1-2. - С. 20-22.

- Терещук, Л. В. Использование состава и свойств кокосовой пасты и использование ее в производстве спредов / Л. В. Терещук, И. В. Долголюк // Технология пищевых производств. - 2010.- №2. - с. 69-72.

- Грищенко, А. М. Технологiчнi властивостi безглютенових видiв сировини / А. М. Грищенко, В. I. Дробот // Науковi працi, вип.46, том 1: ОНАХТ - 2014. - С. 162-166.