Температура ликвидуса и плотность расплавов системы NaF-AlF3-CaF2-Al2O3

Автор: Бакин Кирилл Б., Поляков Петр В., Михалев Юрий Г., Симакова Ольга Н., Симаков Дмитрий А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 1 т.1, 2008 года.

Бесплатный доступ

Определялись температуры ликвидуса и солидуса, концентрации насыщения глиноземом расплавов системы NaF-AlF3-Al2O3 с концентрацией CaF2 5 % мас. при изменении молярного криолитового отношения (КО) от 1,2 до 2,0. Второй задачей было исследование плотности расплавов данной системы при изменении КО в диапазоне 1,2-1,7. Температуры ликвидуса и солидуса солевых расплавов измерялись методом дифференциального термического анализа (ДТА). Для исследования плотности был применен метод гидростатического взвешивания. На основании экспериментальных данных получены эмпирические уравнения, связывающие температуру ликвидуса солевых расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 (в заэвтектической области) с концентрацией фторида алюминия и глинозема. Влияние криолитового отношения, температуры и содержания глинозема на плотность исследуемых солевых расплавов описывается регрессионным уравнением ρ= 2,802+0,2427 ·КО-125,1·10-4 ·w(Al2O3) - 115·10-5 ·Т, где ρ - плотность, г/см3, КО - молярное криолитовое отношение, Т - температура, °С, w - концентрация, % мас.

Температура ликвидуса, температура солидуса, плотность, молярное криолитовое отношение, дифференциальный термический анализ (дта), метод гидростатического взвешивания (метод архимеда), расплав

Короткий адрес: https://sciup.org/146115866

IDR: 146115866 | УДК: 669.713

Текст научной статьи Температура ликвидуса и плотность расплавов системы NaF-AlF3-CaF2-Al2O3

При создании электролизеров с инертными электродами с целью снижения коррозии последних предполагается использование электролитов, отличных от промышленных. К таким электролитам можно отнести низкоплавкие электролиты на основе натриевого криолита, содержащие 10-40 % мас. AlF3. Электролиты этих составов позволяют вести электролиз при температурах 700-900 ºС.

Интерес к низкотемпературным электролитам обусловлен тем, что, во-первых, скорость окисления металлов (основных компонентов инертных анодов) в условиях электролиза зависит от температуры и ее снижение на 100-200 °С позволяет использовать ряд сплавов, отвергнутых ранее. Во-вторых, скорость диффузии растворенных в электролите компонентов анода (т.е. металлов) прямо пропорциональна их коэффициентам диффузии и концентрациям насыщения. Оба этих параметра уменьшаются со снижением температуры. Но значительное снижение температуры невозможно без изменения состава электролита. Это приводит к существенному изменению его свойств.

Литературные данные по свойствам расплавов системы NaF – AlF3–Al2O3–CaF2для составов с температурами плавления ниже 900 °С очень скудны и часто противоречат друг другу. Так, в работах [1-5] описывается влияние состава на температуру ликвидуса и плотность расплавов системы NaF-AlF3-CaF2-Al2O3, но эти исследования проводились только для расплавов, представляющих промышленный интерес (содержание Al2O3 ограничивалось 5 % мас., а содержание AlF3 – 22 % мас.). Таким образом, область системы NaF–AlF3–Al2O3–CaF2, предпочтительная для электролиза с инертным анодом, не исследовалась.

Целью работы являлось определение температуры ликвидуса и солидуса, концентрации насыщения глиноземом и плотности расплавов системы NaF-AlF3-Al2O3 с концентрацией CaF2 5 % мас. при изменении молярного криолитового отношения (КО) от 1,2 до 2,0.

Методика измерения температуры ликвидуса

Температура ликвидуса определялась методом дифференциального термического анализа (ДТА) [6].

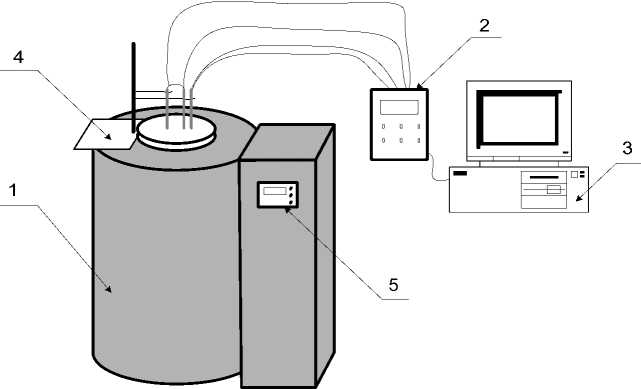

Экспериментальная установка (рис. 1) состояла из ячейки, помещенной внутрь вертикальной шахтной печи ( 1 ), и многоканального термометра ТМ 5103 ( 2 ), подключенного к компьютеру ( 3 ). Для измерения температуры использовались хромель-алюмелевые термопары, которые

Рис. 1. Схема установки для определения температуры ликвидуса: 1 – вертикальная шахтная печь; 2 – термометр многоканальный «ТМ 5103»; 3 – компьютер; 4 – штатив с держателями; 5 – температурный контроллер «ОВЕН»

закреплялись в вертикальном положении при помощи штатива ( 4 ). Термопары подключались к многоканальному термометру «ТМ 5103», данные от которого передавались на компьютер, где записывались и обрабатывались. Во время экспериментов температура на нагревателях печи регулировалась контроллером «ОВЕН» ( 5 ).

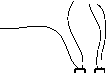

На рис. 2 представлена схема ячейки для определения температуры ликвидуса. Измельченный образец предварительно наплавленной смеси солей массой 90 г ( 3 ) помещался в платиновый тигель диаметром 45 мм ( 2 ) и устанавливалась обычная хромель-алюмелевая термопара ( 5 ). Спаи дифференциальной термопары ( 8 ) устанавливались на одну глубину в исследуемый образец и в предварительно прокаленный при 1250 ºС глинозем (эталонный образец, 7 ), который находился в корундовом стакане ( 6 ). Для уменьшения изменения состава исходных образцов вследствие их испарения применялась шамотная крышка с отверстием для ввода термопар.

Кривые ДТА (температура – время) снимались на нагрев и охлаждение. При этом скорость нагрева и охлаждения поддерживалась в диапазоне 5-10 град/мин (в зависимости от температурного интервала). Частота записи показаний термопар в память компьютера составляла 30 измерений в минуту. Исходя из полученных данных, строились кривые нагрева и охлаждения, при помощи которых определялись температуры ликвидуса и солидуса.

Рис. 2. Ячейка для определения температуры ликвидуса: 1 – подставка из шамотного кирпича; 2 – платиновый тигель; 3 – исследуемый образец; 4 – крышка из шамотного кирпича; 5 – обычная термопара; 6 – корундовый тигель; 7 – прокаленный глинозем; 8 – дифференциальная термопара

Для оценки достоверности получаемых данных была проведена калибровка установки по кривым нагрева и охлаждения реперных веществ с известными температурами ликвидуса. В качестве реперных веществ были выбраны хлорид натрия и эвтектическая смесь фторидов кальция и натрия (47,2 % мас. CaF2 – 52,8 % мас. NaF).

Отклонение экспериментальных значений от справочных данных составляло ± 2 – 2,5 °С (табл. 1). Соответственно, возможную погрешность измерения температуры ликвидуса можно оценить как ± 2,5 °С.

Как видно из табл.1, при снятии кривых ДТА на нагрев значения температуры ликвидуса были завышены, что можно объяснить высокой скоростью нагрева образца (10 град/мин). Поэтому температуру ликвидуса определяли при снятии кривых ДТА на охлаждение.

Таблица 1. Температуры ликвидуса реперных веществ

|

Вещество |

Т ликв., °C |

Т ликв. (справ.), °C |

|

|

нагрев |

охлаждение |

||

|

NaCl |

802,6 |

800,9 |

800,8 [6] |

|

NaF+CaF 2 |

807,9 |

807,5 |

810,0 [7] |

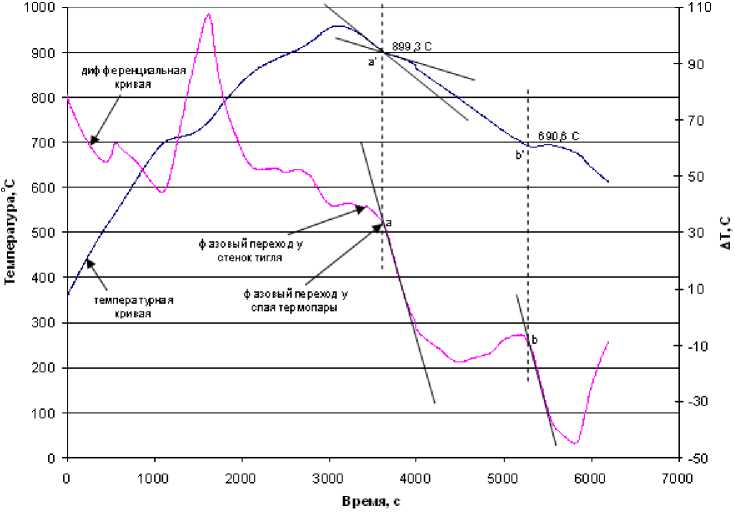

Пример термограммы для исследуемых расплавов с некоторыми пояснениями представлен на рис. 3.

Истинной температурой процесса можно считать только ту, которая соответствует фазовому переходу, протекающему у самого спая термопары. Следовательно, плавное закругление дифференциальной кривой, отражающее начало фазового перехода в веществе около стенок сосуда, не будет соответствовать температуре самого фазового перехода [8]. Истинная температура ликвидуса определяется по началу прямолинейного отклонения дифференциальной записи;

Рис. 3. Термограмма для расплава с КО=1,8, содержание Al2O3 = 8,3 % мас.

проекции этих точек (а,b) на температурную кривую (a´,b´) соответствуют началу наклонного или горизонтального отрезка на этой кривой.

Результаты анализа кривых ДТА для солевых расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 при изменении КО от 1,2 до 2,0 с шагом 0,1 представлены в табл. 2.

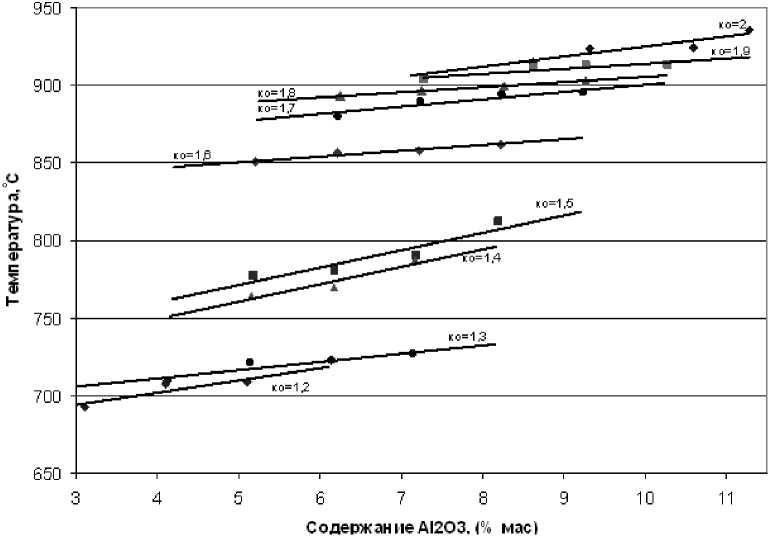

Из данных табл. 2 и рис. 4 видно, что снижение КО с 2,0 до 1,2 позволяет снизить температуру ликвидуса с 935,5 (11,3 % мас. Al2O3) до 692,8 °С (3,1 % мас. Al2O3).

В табл. 3 представлены уравнения для расчета температуры ликвидуса в зависимости от концентрации глинозема и величины достоверности аппроксимации для каждого исследуемого электролита. Как видно из табл. 3, величины R2 (величина достоверности аппроксимации) близки к 1.

С использованием эмпирических зависимостей установлено влияние добавки AlF3 на температуру ликвидуса при определенном значении концентрации глинозема. Температура ликви-

Таблица 2. Температуры ликвидуса и солидуса расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3

|

№ п/п |

КО |

Содержание Al 2 O 3 , % мас. |

Температура ликвидуса, ºС |

Температура солидуса, ºС* |

|

1 |

2 |

8,6 |

914,5 |

702,0 (р) |

|

2 |

2 |

9,3 |

923,6 |

690,0 (р) |

|

3 |

2 |

10,6 |

924,5 |

694,2 (р) |

|

4 |

2 |

11,3 |

935,5 |

689,8 (р) |

|

5 |

1,9 |

7,3 |

903,4 |

686,6 (р) |

|

6 |

1,9 |

8,6 |

911,0 |

694,8 (р) |

|

7 |

1,9 |

9,3 |

912,9 |

687,0 (р) |

|

8 |

1,9 |

10,3 |

913,4 |

694,8 (р) |

|

9 |

1,8 |

6,3 |

893,3 |

684,5 (р) |

|

10 |

1,8 |

7,3 |

896,6 |

686,3 (р) |

|

11 |

1,8 |

8,3 |

899,3 |

690,6 (р) |

|

12 |

1,8 |

9,3 |

903,2 |

696,8 (р) |

|

13 |

1,7 |

6,2 |

880,3 |

691,8 (р) |

|

14 |

1,7 |

7,2 |

890,0 |

692,5 (р) |

|

15 |

1,7 |

8,2 |

894,0 |

688,0 (р) |

|

16 |

1,7 |

9,2 |

895,0 |

688,3 (р) |

|

17 |

1,6 |

5,2 |

850,8 |

692,5 (р) |

|

18 |

1,6 |

6,2 |

856,2 |

693,0 (р) |

|

19 |

1,6 |

7,2 |

857,9 |

694,7 (р) |

|

20 |

1,6 |

8,2 |

862,3 |

693,4 (р) |

|

21 |

1,5 |

5,2 |

777,6 |

697,6 (р) |

|

22 |

1,5 |

6,2 |

780,5 |

694,0 (р) |

|

23 |

1,5 |

7,2 |

790,7 |

698,1 (р) |

|

24 |

1,5 |

8,2 |

811,9 |

690,0 (р) |

|

25 |

1,4 |

5,2 |

764,3 |

696,0 (р) |

|

26 |

1,4 |

6,2 |

769,8 |

689,6 (р) |

|

27 |

1,4 |

7,2 |

786,9 |

688,8 (р) |

|

28 |

1,3 |

4,1 |

709,5 |

696,3 (е) |

|

29 |

1,3 |

5,1 |

721,5 |

692,3 (е) |

|

30 |

1,3 |

6,1 |

722,5 |

694,4 (е) |

|

31 |

1,3 |

7,2 |

727,0 |

692,6 (е) |

|

32 |

1,2 |

3,1 |

692,8 |

692,2 (е) |

|

33 |

1,2 |

4,1 |

707,3 |

707,3 (е) |

|

34 |

1,2 |

5,1 |

708,6 |

708,6 (е) |

*(е) – эвтектическая температура ликвидуса;

(р) – перетектическая температура ликвидуса.

Рис. 4. Температура ликвидуса электролитов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 при различных КО (цифры у линий)

Таблица 3. Эмпирические уравнения Т=f (Al2O3)

|

КО |

Уравнение аппроксимирующей прямой для температуры ликвидуса* |

Величина достоверности аппроксимации, R2 |

|

2 |

T = 6,543∙w(Al 2 O 3 ) + 859,4 |

R2= 0,841 |

|

1,9 |

T = 3,416∙w(Al 2 O 3 ) + 879,9 |

R2= 0,865 |

|

1,8 |

T = 3,227∙w(Al 2 O 3 ) + 873,1 |

R2 = 0,995 |

|

1,7 |

T = 4,800∙w(Al 2 O 3 ) + 852,7 |

R2 = 0,859 |

|

1,6 |

T = 3,604∙w(Al 2 O 3 ) + 832,6 |

R2 = 0,966 |

|

1,5 |

T = 11,286∙w(Al 2 O 3 ) + 714,7 |

R2 = 0,885 |

|

1,4 |

T = 11,234∙w(Al 2 O 3 ) + 704,4 |

R2 = 0,918 |

|

1,3 |

T = 5,321∙w(Al 2 O 3 ) + 690,1 |

R2 = 0,854 |

|

1,2 |

T = 7,872∙w(Al 2 O 3 ) + 670,57 |

R2 = 0,814 |

*Т – температура, °С, w – концентрация, % мас.

Таблица 4. Расчетные температуры ликвидуса расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3

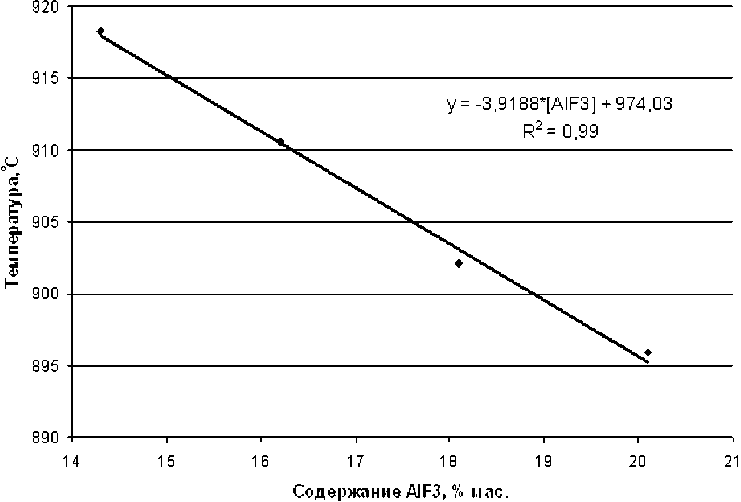

Из рис. 5 и табл. 4 видно, что ∂T/∂[AlF3]=-3,9, то есть при добавлении 1 % мас. AlF3 температура ликвидуса снижается на 3,9 0С для системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 в диапазоне КО от 2 до 1,7.

Рис. 5. Влияние добавки AlF3 на температуру ликвидуса солевых расплавов Na3AlF6-AlF3-5 % мас. СаF2-Al2O3

Методика измерения плотности

Для исследования плотности солевых расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 был применен метод гидростатического взвешивания.

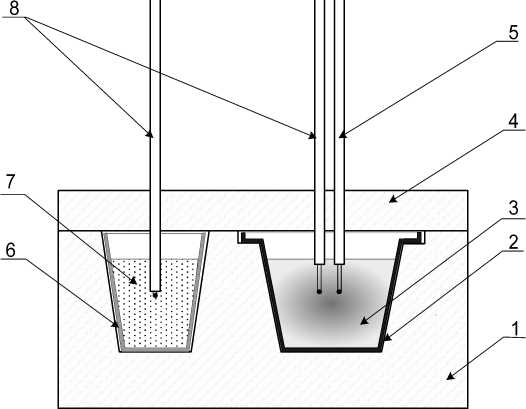

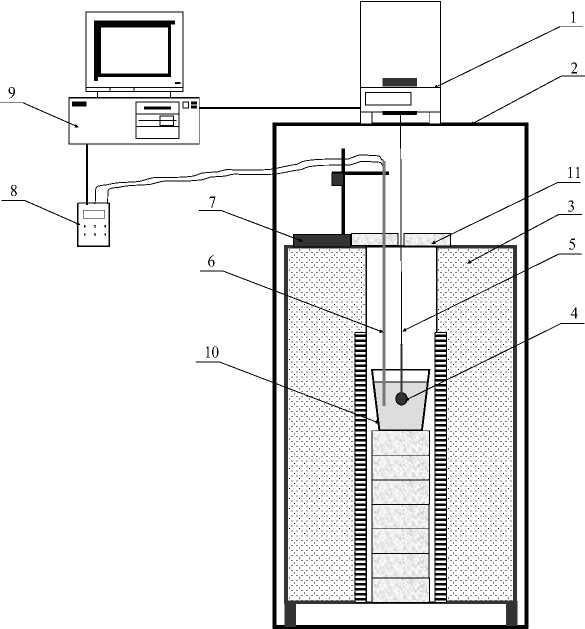

Установка (рис. 6) состояла из аналитических весов (1) на подставке (2) , исключающей вибрацию. Под весами располагалась электрическая печь (3) . К весам подвешивался платиновый поплавок (4) диаметром 2 см на платиновой проволоке (5) . Для измерения температуры применялась хромель-алюмелевая термопара (6) , помещенная в алундовый чехол, который устанавливался в вертикальном положении при помощи штатива (7) . В качестве измерительного прибора использовался многоканальный термометр «ТМ 5103» (8) , подключенный к компьютеру (9) .

Перед экспериментом поплавок вместе с проволокой тщательно очищался кипячением в воде, высушивался и подвешивался к аналитическим весам GR-200, подключенным к компьютеру. Навеска исследуемого образца массой 200 г помещалась в тигель из стеклоуглерода (10) . Масса навески соли определялась таким образом, чтобы уровень расплава не достигал верхнего края тигля на 1 см. Особое внимание уделялось тому, чтобы соль после расплавления сильно не перегревалась, так как это могло привести к изменению ее состава. После расплавления соли теплоизоляционная крышка (11) снималась, предварительно прогретые платиновый поплавок и термопара погружались в расплав. Крышка печи закрывалась таким образом, чтобы нить под-

Рис. 6. Установка для измерения плотности гидростатическим взвешиванием: 1 – аналитические весы «GR-200»; 2 – антивибрационная подставка; 3 – электрическая печь; 4 – платиновый поплавок; 5 – платиновая проволока; 6 – хромель-алюмелевая термопара; 7 – штатив; 8 – многоканальный термометр «ТМ 5103»;

9 – компьютер; 10 – тигель из стеклоуглерода; 11 – теплоизоляционная крышка веса не касалась крышки, и производилось взвешивание поплавка в соли. Плотность расплава рассчитывали по уравнениям как отношение изменения веса погруженного в расплав груза к его объему: ρ = ∆P/V, г/см3.

Калибровка установки проводилась на расплаве хлорида натрия (табл. 5).

Отклонение экспериментальных значений от справочных данных составляло ± 0 – 0,01 г/см3 (табл. 5). Соответственно, возможную погрешность измерения плотности можно оценить как 0,7 %. При расчете плотности учитывалось влияние температурного расширения материала поплавка. В наших экспериментах влияние поверхностного натяжения не принимали во внимание, так как ее величина составляла меньше погрешности измерения.

Измерения проводили начиная с температуры на 50-100 °С выше температуры ликвидуса, с последующим медленным охлаждением расплава (5 град/мин ) до температуры, превышающей

Таблица 5. Плотность (ρ) расплава хлорида натрия

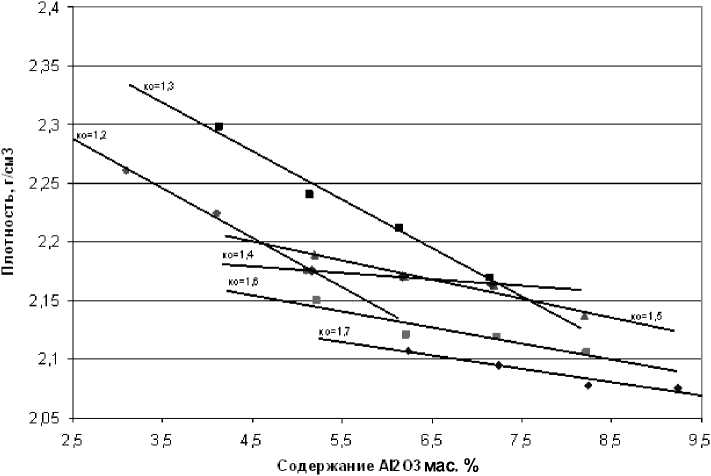

В табл. 6 приведены результаты измерения плотности расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 при температурах ликвидуса и при изменении КО и различном содержании Al2O3, а на рис. 7 приведены зависимости ρ = f (Al2O3) при различных КО.

Таблица 6. Результаты измерения плотности расплавов(ρ) системы Na3AlF6-AlF3-5 %мас.СаF2-Al2O3

|

№ п/п |

КО |

Содержание Al 2 O 3 , % мас. |

Т ликв., °С |

ρ (эксп.), г/см3 |

ρ Al , г/см3[5] |

Δρ, г/см3 |

ρ (расч.), г/см3 |

Δ, % |

|

1 |

1,7 |

6,2 |

880,3 |

2,107 |

2,322 |

0,215 |

2,125 |

1,768 |

|

2 |

1,7 |

7,2 |

890,0 |

2,095 |

2,319 |

0,224 |

2,101 |

0,602 |

|

3 |

1,7 |

8,2 |

894,0 |

2,078 |

2,318 |

0,240 |

2,084 |

0,591 |

|

4 |

1,7 |

9,2 |

895,0 |

2,075 |

2,318 |

0,243 |

2,070 |

0,475 |

|

5 |

1,6 |

5,2 |

850,8 |

2,150 |

2,330 |

0,180 |

2,147 |

0,315 |

|

6 |

1,6 |

6,2 |

856,2 |

2,121 |

2,328 |

0,207 |

2,128 |

0,713 |

|

7 |

1,6 |

7,2 |

857,9 |

2,119 |

2,328 |

0,209 |

2,114 |

0,534 |

|

8 |

1,6 |

8,2 |

862,3 |

2,105 |

2,326 |

0,221 |

2,096 |

0,891 |

|

9 |

1,5 |

5,2 |

777,6 |

2,189 |

2,349 |

0,160 |

2,207 |

1,776 |

|

10 |

1,5 |

6,2 |

780,5 |

2,170 |

2,349 |

0,179 |

2,191 |

2,091 |

|

11 |

1,5 |

7,2 |

790,7 |

2,163 |

2,346 |

0,183 |

2,167 |

0,367 |

|

12 |

1,5 |

8,2 |

811,9 |

2,137 |

2,340 |

0,203 |

2,130 |

0,722 |

|

13 |

1,4 |

5,2 |

764,3 |

2,175 |

2,353 |

0,178 |

2,198 |

2,278 |

|

14 |

1,4 |

6,2 |

769,8 |

2,170 |

2,352 |

0,182 |

2,179 |

0,895 |

|

15 |

1,4 |

7,2 |

786,9 |

2,164 |

2,347 |

0,183 |

2,147 |

1,723 |

|

16 |

1,3 |

4,1 |

709,5 |

2,298 |

2,368 |

0,070 |

2,250 |

4,771 |

|

17 |

1,3 |

5,1 |

721,5 |

2,240 |

2,365 |

0,125 |

2,224 |

1,602 |

|

18 |

1,3 |

6,1 |

722,5 |

2,212 |

2,364 |

0,152 |

2,210 |

0,168 |

|

19 |

1,3 |

7,2 |

727,0 |

2,169 |

2,363 |

0,194 |

2,191 |

2,239 |

|

20 |

1,2 |

3,1 |

692,8 |

2,260 |

2,373 |

0,113 |

2,258 |

0,226 |

|

21 |

1,2 |

4,1 |

707,3 |

2,224 |

2,369 |

0,145 |

2,229 |

0,455 |

|

22 |

1,2 |

5,1 |

708,6 |

2,175 |

2,368 |

0,193 |

2,215 |

3,955 |

Разница между значениями плотности алюминия и солевого расплава при температурах ликвидуса в области исследуемых расплавов составляет Δρ=0,1-0,2 г/см3. Таким образом, при использовании солей данных составов при электролизе не должны возникать трудности, связанные с разделением металла и электролита.

На основе экспериментальных данных получено регрессионное уравнение (1), описывающее зависимость плотности исследуемых расплавов для системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 от КО, содержания глинозема и температуры (ρ = f(КО, [ Al2O3], T)). Коэффициент множественной регрессии для этой зависимости равен 0,95.

ρ= 2,802+0,2427 ·КО-125,1·10-4 ·w(Al2O3) – 115·10-5 ·Т . (1)

Расчетные значения плотности исследуемых солевых расплавов, полученные при помощи уравнения (1), и их отклонения от экспериментальных значений (Δ) представлены в табл. 6.

Рис. 7. Плотности расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 при температурах ликвидуса для различных КО (цифры у линий) при изменении содержания Al2O3

Выводы

-

1. Получены уравнения (табл. 3), связывающие температуру ликвидуса солевых расплавов системы Na3AlF6-AlF3-5 % мас.СаF2-Al2O3 (в заэвтектической области) с концентрацией фторида алюминия и глинозема. Из них следует, что температура ликвидуса возрастает с увеличением содержания глинозема (∂T/∂[Al2O3] >0), а добавка AlF3снижает температуру ликвидуса. Для расплавов системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 в диапазоне КО от 2 до 1,7 добавление 1 % мас. AlF3 снижает температуру ликвидуса на 3,9 0С, т.е. ∂T/∂[AlF3]=-3,9.

-

2. Получено регрессионное уравнение, описывающее зависимость плотности исследуемых расплавов для системы Na3AlF6-AlF3-5 % мас. СаF2-Al2O3 от криолитового отношения, содержания глинозема и температуры (ρ = f(КО, [ Al2O3], T)). Из этой зависимости следует, что ∂ρ/∂Т=-0,00115, ∂ρ/∂[Al2O3]=-0,01251 и ∂ρ/∂КО=0,2427 в исследованном диапазоне составов. Так как плотность электролитов определялась при температурах ликвидуса (в диапазоне от 895,0 до 692,8 °С), то основным фактором, влияющим на значение плотности, являлась температура.

-

3. Указанные расплавы могут быть использованы в качестве электролитов для получения алюминия.

Авторы выражают благодарность ООО «РУС-Инжиниринг» за содействие в подготовке и публикации статьи.