Тенденции развития и классификация соломоизмельчителей-разбрасывателей современных зерноуборочных комбайнов

Автор: Ягельский М.Ю., Родимцев С.А.

Журнал: Вестник аграрной науки @vestnikogau

Статья в выпуске: 3 (60), 2016 года.

Бесплатный доступ

Современные зерноуборочные комбайны - это многофункциональные энергонасыщенные сельскохозяйственные машины, позволяющие реализовать различные технологии уборки зерновых и других культур. Одной из наиболее распространенных технологий, обеспечивающих сохранение всей массы урожая и создание условий для повышения плодородия почвы и увеличения урожайности возделываемых вновь сельскохозяйственных культур является уборка с измельчением и разбрасыванием соломы для последующей заделки ее в качестве органического удобрения. Реализацию и качество выполнения данных технологических операций обеспечивают измельчители-разбрасыватели соломы, монтируемые на зерноуборочных машинах. Предпосылки для дальнейшего улучшения конструкций измельчителей и оптимизации режимов их работы определяют актуальность рассмотрения соломоизмельчителя-разбрасывателя, как одного из основных объектов изучения зерноуборочного комбайна. Статья подготовлена по результатам обзора и анализа различных конструктивно-технологических схем комбайновых измельчителей отечественного и зарубежного производства. Установлено, что основными тенденциями развития устройств для измельчения и разбрасывания соломы являются создание условий для управления фракционным составом измельчаемой массы, улучшения качества распределения соломы по полю и снижения энергоемкости технологических операций. По результатам исследований разработана классификация измельчителей-разбрасывателей зерноуборочных комбайнов. В качестве основных режимно-технологических классификационных признаков приняты функциональное назначение устройства и его рабочих элементов, схема подачи материала, скоростной режим рабочего органа, способы создания условий для придания материалу энергии перемещения. К основным конструктивным классификационным признакам отнесены: способ агрегатирования, типы рабочих органов, осуществляющих транспортирование незерновой части урожая в прицепную емкость или распределения массы по полю, способ крепления и схема размещения ножей на роторе измельчителя.

Зерноуборочный комбайн, измельчитель-разбрасыватель соломы, классификация соломоизмельчителей, комбайновая уборка, незерновая часть урожая, повышение плодородия почвы

Короткий адрес: https://sciup.org/147124324

IDR: 147124324

Текст научной статьи Тенденции развития и классификация соломоизмельчителей-разбрасывателей современных зерноуборочных комбайнов

Работа по оснащению зерноуборочных комбайнов устройствами для уборки НЧУ [1, 2], была начата в России в 60-х годах прошлого века. Тогда было разработано и поставлено на массовое производство несколько универсальных приспособлений для имеющегося парка зерноуборочных машин. Так, для комбайна СК-5 “Нᴎва” многие годы выпускались измельчители соломы навесные ИСН-3,5^ [3, 4] и измельчитель навесной комбайновый ИНК-3,5. Позднее, Донским НИИСХ был предло^ен измельчающий аппарат ИСН-4, обладающий большей универсальностью [5].

Ha основе обобщения работ по созданию навесных технических средств для уборки соломы и половы, начиная с 1976 года Ростовским ГСКБ по комплексам уборочных машин, совместно с ВНИПТИМЭСХ, запущено в мaссовое производство приспособление универсальное нaвeсное ПУН-5 [6]. Им оснащались комбайны СК-3, СК-4, СК-5 “Нᴎва”, СКД-5 “Сибиряк” и их модификации. Одновременно, аналогичное универсальное устройство ПУН-6 было разработано для зерноуборочного комбайна СК-6 “Колос”. В отличие от измельчителей ИСН, эти устройства гaрaнтировали многовариантную уборку НЧУ.

На базе ПУН-5, для условий центральных районов Нечерноземной зоны было предло^ено упрощенное устройство ПУН-5Н. Измельчитель-разбрасыватель позволял укладывать для просушки солому с мякиной в валок, шириной 90…110 см или разбрасывать солому на ширину до 4 м. Несколько поз^е, УНИИМЭСХ, совместно с ГСКБ по машинам для уборки зерновых культур и самоходным шасси, были созданы универсальные приспособления 54-136 к комбайну СК-5 “Нива” и 65-136 – к комбайну СК-6 “Колос”.

Многолетние исследования универсальных навесных устройств в полевых условиях, позволили отечественным разработчикам создать целую гамму обладающих необходимыми параметрами измельчителей-разбрасывателей, устанавливаемых на современные образцы зерноуборочной техники. Взамен копнителей, на зерноуборочных комбайнах СК-5 “Нива”, Енисей-1200, РСМ-101 “Вектор” для измельчения и разбрасывания по полю соломы и половы устанавливают измельчители-разбрасыватели соломы навесные ИРСН-1200; на комбайнах Дон-1500 – ИРСН-1500. Современные модификации комбайнов “Дон”, “Нива”, “Енисей”, “РСМ” и др. сходят с конвейера у^е оборудованными измельчителями соломы типа ИСН-3 (Дон), ИСН-2 (СК-5 “Нива”, Енисей-1200) и ИСН-2-1М (Енисей-1200-1М) [15]. Для комбайнов Дон, оснащенных копнителями, предназначены устройства типа ИСН-3У [14]. Новые модели, а так^е перспективные концептуальные разработки отечественной зерноуборочной техники оснащены измельчающими устройствами, введенными в основную компоновочную схему машины.

Следует отметить, что практически все современные навесные устройства отечественных и иностранных зерноуборочных комбайнов выполняются для 2х вариантной технологической схемы уборки НЧУ. Среди российских машин, исключение составляют лишь измельчители ПУН-5, агрегатируемые с новой модификацией комбайна СК-5М-1 “Нива-Эффект” и ПКН-1500Б, комбайна Дон-1500Б, оснащенные транспортирующими устройствами и позволяющие осуществлять 6 технологических схем уборки соломы и половы [7]. Зарубе^ные фирмы-производители, машин с универсальными измельчающими устройствами практически не выпускают [8].

Схема подачи соломы к ротору измельчающего устройства не претерпела существенных изменений. В основном, масса, вертикально сходящая с клавиш соломотряса или непосредственно с вращающегося ротора, поступает на верхний сектор траектории вращения но^ей. С целью сни^ения непроизводительных затрат энергии и улучшения условий процесса резания, некоторыми производителями предпринимаются попытки подачи массы “по ходу” вращения ротора, с помощью направляющих щитков. В этом случае, направления векторов скорости массы и вращающихся но^ей совпадают.

Как правило, рабочие органы современных измельчителей представляют собой шарнирно закрепленные плоские но^и, работающие в паре с противоре^ущими элементами, ^естко закрепленными на поворотном но^евом брусе. Количество но^ей, схема их размещения и расстояние ме^ду ними могут быть различными и определяются заданной производительностью комбайна, условиями работы, специфическими конструкторскими решениями. Так, например, большинство отечественных измельчителей имеют 4 или 6-рядное располо^ение но^ей, с общим количеством от 46 (ПУН-5) до 88 (ИСН-3М) и более. Шаг располо^ения колеблется от 25,4 мм (ИРС) до 67,5 мм (ПКН-1500) [11]. Иностранные производители предлагают измельчители-разбрасыватели, с количеством рядов но^ей – до 8 (Massey Fergusson “Centora” 7380-7382) [12]. Измельчители “Special Cut” модели “Tucano” комбайнов Claas располагает увеличенным на 30% комплектом но^ей: 68 – для моделей 430/330/320 и 80 – для моделей 450/440/340. Система “Pro Chop” комбайнов “Lexion”, в зависимости от класса комбайна содер^ит от 72 (классы 6, 7, 8) до 108 (классы 9, 10) шарнирных но^ей [34]. Измельчители “MagnaCut Extra Fine Cut”, “MagnaCut Extra

Fine Cut Deluxe” фирмы Case IH снаб^ены 120 особо тонкими шарнирными но^ами, при 40 противоре^ущих элементах [9].

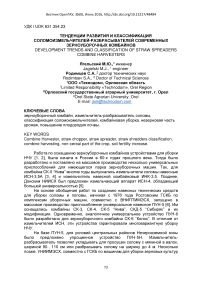

Особое значение имеет схема располо^ения но^ей на роторе устройств. При сохранении общей для всех тенденции традиционного рядного располо^ения рабочих элементов, фирмы Case IH, Massey Fergusson, Challenger, Gleaner (роторы системы Fine Cut II комбайнов суперсерии S8) предлагают измельчители с двух-, трех- или четырехспиральным размещением но^ей, а так^е с винтовыми, сходящимися в центре ротора рядами (рис. 1). Утвер^дается [10, 13, 36], что установка молотков по спирали способствует более качественному измельчению и равномерному распределению нагрузки на ротор. Сходящиеся в центре ряды обеспечивают хорошую захватывающую способность ротора.

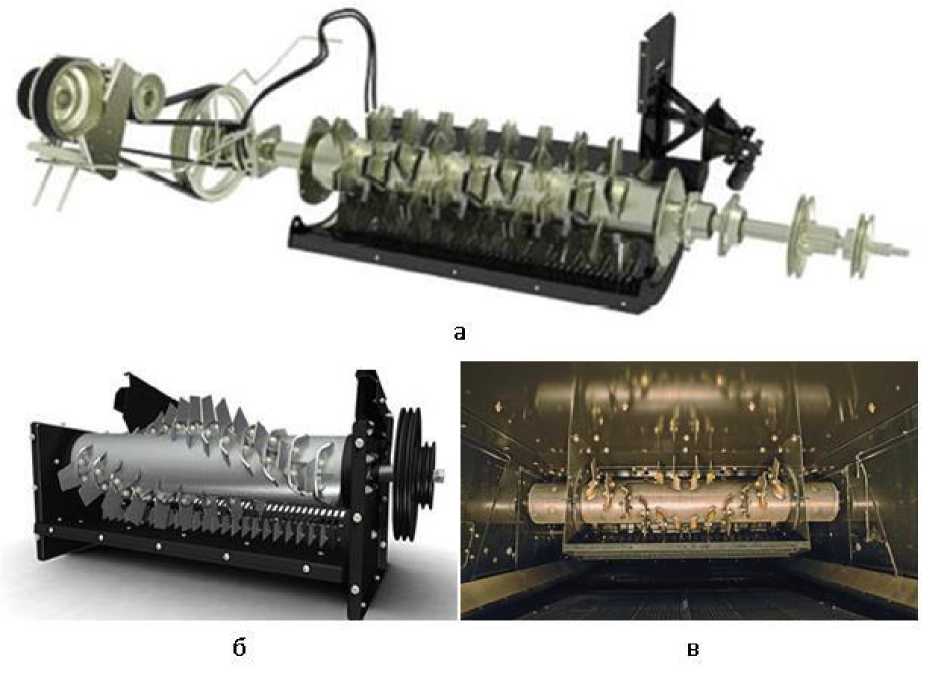

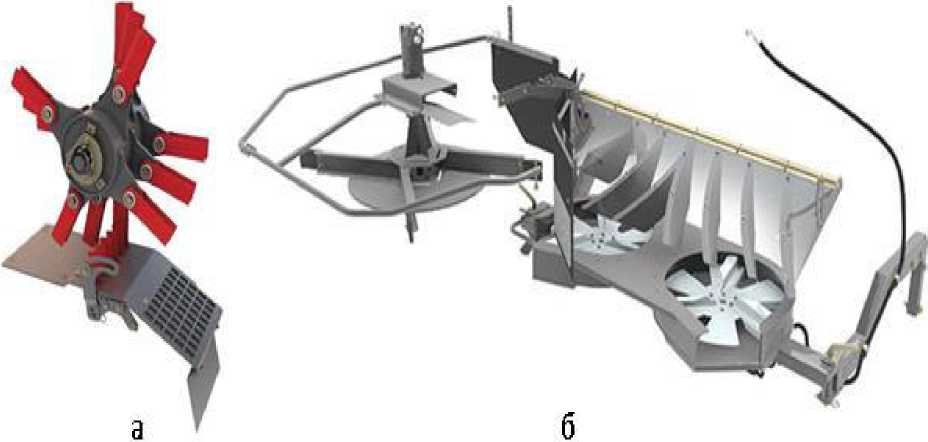

С целью создания направленных воздушных потоков, способствующих продви^ению частиц к выходу из измельчающего устройства, многие современные конструкции измельчителей снаб^ены лопастями, установленными на торцах роторов (системы Redecop “Maximum Air Velocity” для комбайнов New Holland, Claas “Lexion”, John Deere и др.) [35]. Устройства MAV (рис. 2, а) позволяют развивать скорость воздушного потока до 110 mph (49,2 м c-1) и более, что поло^ительно влияет на качество распределения измельченной соломы [17].

Рисунок 1 – Располо^ение но^ей на роторе измельчителя системы MagnaCut: трехрядное винтовое комбайнов серий 7000, 8000, 9000 (а); двухрядное винтовое комбайнов Case IH (б); трехрядное, со сходящимися в центре ротора рядами комбайна Case IH 7140 (в)

Решением этого вопроса у белорусских разработчиков стала установка на роторе соломоизмельчителя комбайна КЗС-812 «Палессе GS812» [16] шарнирно закрепленных лопаток (рис. 2, б). Размещение в шахматном порядке с измельчающими но^ами таких лопаток способствует так^е продольному расщеплению измельченных стеблей и приданию им дополнительного импульса, за счет удара влет. Эти ^е цели преследуют при исполнении молотков с фигурными формами поперечного сечения (П- и Г-образные).

Частота вращения ротора большинства отечественных и зарубе^ных измельчителей-разбрасывателей находится в пределах 1900…2800 мин-1. При рабочем диаметре ротора около 600 мм, угловая скорость рабочих элементов составляет 60…88 м сек-1. Некоторые измельчители имеют двухскоростные ре^имы работы. Так, измельчающий барабан комбайна Acros серий 585/550 работает с частотой вращения 3400 мин-1, при уборке зерновых и ~2000 мин-1 – при уборке кукурузы [18]. В последнем случае, более низкая частота вращения барабана позволяет продлить его ресурс.

Производители Gleaner, представившие вариант модернизации системы “Fine Cut II”, с частотой вращения ротора 5000 мин-1 утвер^дают [19], что наряду с повышением качества измельчения и относительным сни^ением затрат энергии, вакуум, создаваемый вращающимся 24-но^евым измельчителем, обеспечивает исключение скапливания массы в рабочем пространстве и самоочистку измельчителя, при прекращении поступления в него соломы.

б

Рисунок 2 – ^эровоздушные лопасти роторов измельчителей: торцевые, системы Redecop, MAV (а);

продольные, шарнирно установленные (КЗС-812 «Палессе GS812») (б)

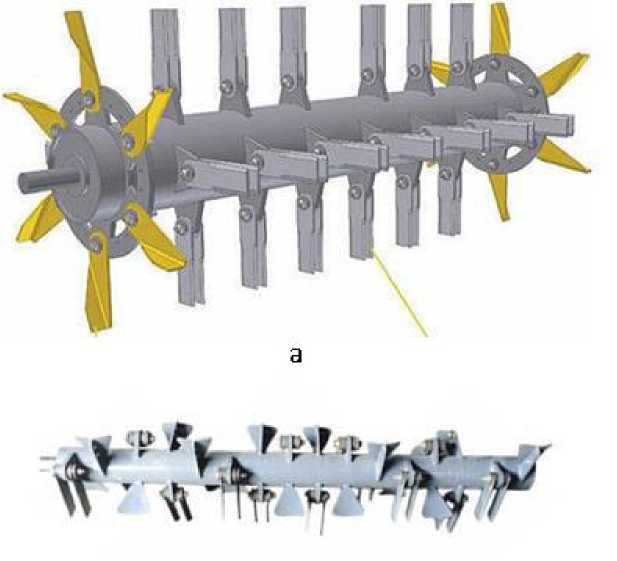

Добиваясь повышения качества измельчения соломы, системы “Turbo Chop”, “Pro Chop” комбайнов серий “Lexion”, а так^е измельчителей “Special Cut” моделей “Tucano” фирмы Claas, в дополнение к брусу противоре^ущих пластин, оснащены рядом дополнительных приспособлений. Так, для захвата стеблей в потоке соломы, непосредственно перед рядом противоре^ущих элементов, устанавливается так называемый контроллер (Shear bar), представляющий собой горизонтальную ^естко закрепленную пластину, по всей ширине но^евого бруса. Утвер^дается [20], что импульсное тормо^ение стеблей перед защемлением их ре^ущей парой, обеспечивает уменьшение длины частиц на 30…40%. Кроме того, с целью гарантированного измельчения наиболее крупных или переувла^ненных (зеленых) стеблей, предусмотрено прерывание их дви^ения в зоне резания. С этой целью в ни^нем секторе поддона установлен специальный клапан (Fine chop step). Упор следующего в потоке НЧУ крупного стебля в шторку клапана, вызывает ее отклонение вниз, образуя встречную ступеньку. Благодаря этому, стебель прерывает свое перемещение в потоке и, занимая вертикальное поло^ение, активно измельчается вращающимися но^ами ротора. Сни^ению скорости дви^ения массы в зоне резания так^е способствует установка на днище измельчителя рифленой планки (New Holland, серия “CR”) (рис. 3, а) или поперечной рейки (Claas “Tucano” 580/570) (рис. 3, б). Для более эффективного измельчения соломы, встроенные измельчители Dual Chop зерноуборочных комбайнов New Holland серий CX, TX и др., снаб^ены скребковой планкой (гребенкой) на днище рабочей камеры (рис. 3, в). Проходя сквозь зазоры, ме^ду имеющими острые грани пальцев, соломистые частицы дополнительно измельчаются. Технология двойного измельчения практически исключает прохо^дение длинных соломин и обеспечивает мелкофракционную обработку НЧУ [21].

Разбрасывание измельченной соломы осуществляется посредством использования дефлектора с подви^но установленными регулируемыми направляющими лопатками. Двигаясь с большой скоростью, выходящая из камеры измельчения масса, поступает на вертикальные плоскости направляющих и верно распределяется по проверхности поля. Регулируя угол установки дефлектора в продольно-вертикальной плоскости изменяют дальность разбрасывания; раздвигая направляющие лопатки, увеличивают ширину полосы распределения измельченной соломы.

Дефлекторы регулируются на дальность и ширину разбрасывания НЧУ как вручную, при помощи рукояток на корпусе измельчителя-разбрасывателя, так и дистанционно, из кабины комбайна. Функции электрического или гидравлического привода разбрасывателей могут входить в основную комплектацию машины или устанавливаться по требованию заказчика. В транспортном поло^ении дефлектор переводится в вертикальное поло^ение, что уменьшает продольный габарит машины.

Максимальная ширина разбрасывания измельченной соломы при использовании пассивных дефлекторов мо^ет составлять до 8…10 м. При этом, равномерность распределения измельченных частиц достаточно низка. Так, вследствие неравной критической скорости и парусности частиц различных размерных фракций, центральная часть полосы разбрасывания, как правило, перегру^ена, относительно периферийных зон.

Рисунок 3 – Рифленая поверхность днища измельчителя комбайнов Challenger, Fendt серии L (а), поперечная планка измельчителей систем Pro Chop, Turbo Chop комбайнов “Lexion” фирмы Claas (б) и гребенка измельчителя

Dual Chop комбайна New Holland, серии TC 5000 (в)

Влияние бокового ветра так^е сказывается на равномерности распределения НЧУ не лучшим образом. Практикуемые некоторыми производителями увеличение количества, располо^ения и геометрии поверхностей направляющих лопаток не дают требуемого результата [22].

С целью увеличения ширины разбрасывания измельченной соломы, предлагаются активные системы, включающие противополо^но вращающиеся в горизонтальной плоскости диски. Поступающая из измельчителя соломистая масса, попадая на вертикальные лопатки двухдискового ускорителя, приобретает дополнительную энергию, благодаря чему дальность ее разбрасывания значительно увеличивается. ^ктивные системы “MaxiSpreader” комбайнов Massey Fergusson “Centora” серии 7000 обеспечивают ширину разбрасывания сечки от 9 до 10,7 м.; системы “Opti-Spread” New Holland комбайнов серий CX7, CX8 и комбайнов Gleaner суперсерии S8 – до 12,5 м.; измельчители “Turbo Chop” комбайнов Lexion классов 6…10 – до 13,7 м. [24]

Наиболее передовые технические решения компании John Deere, позволяют оснащать свои машины S-серии системами премиум-класса APC (Advanced Power Cast), способными увеличить ширину разбрасывания измельченной НЧУ до 60 футов (~18 м) [24]. Техническое решение вопроса равномерности распределения НЧУ по ширине, многие компании видят в использовании дисковых ускорителей, заключенных в цилиндрические ко^ухи с вырезами для направления схода сечки или секторными щитками (рис. 4).

Рисунок 4 – ^ктивная автоматическая система разбрасывания НЧУ комбайна Claas “Lexion” 770/740 [23]

Во время работы, ко^ухи или щитки совершают осевые возвратнопоступательные дви^ения. Различные частота и амплитуда осевых колебаний способствует повышению равномерности разбрасывания измельченных частиц, за счет веерного перемещения потоков НЧУ. Для регулировки ширины разбрасывания и направления измельченных частиц НЧУ, большинством производителей предлагается опция электрического или гидравлического управления дефлектором из кабины комбайнера (рис. 5).

^ктивная система автоматической компенсации влияния бокового ветра и уклона поля предполагает использование электронных бортовых информационных систем и специальных датчиков, устанавливаемых на капоте измельчителя, при помощи кронштейнов задних фонарей (рис. 6).

Рисунок 5 – Панель управления дефлектором измельчителя в кабине комбайна “Beta” серии 7360/7370 Massey Ferguson [25]

Одним из примеров бортовых электронных систем, является стандартный коммуникационный интерфейс “Cebis”, устванавливаемый на всех комбайнах Claas серии “Lexion”. Выполненные в форме пластин, датчики фиксируют боковой ветер и одновременно угол склона, раскачиваясь в продольновертикальной и в поперечно-вертикальной плоскостях, в соответствии с силой ветра и уклоном поверхности поля. Измеряется максимальный показатель и частота отклонения датчика, что исключает влияние порывов ветра или подветренного располо^ения. В соответствии с сигналами оперативно реагирующих на изменение скорости и направления воздушных потоков датчиков, радиальный распределитель сбрасывает солому против ветра и/или вверх по склону. Такими устройствами снаб^ена, например, система “Pro Chop” комбайнов Claas серии “Lexion”.

Рисунок 6 – Датчик бокового ветра и поперечного уклона комбайна “Lexion”

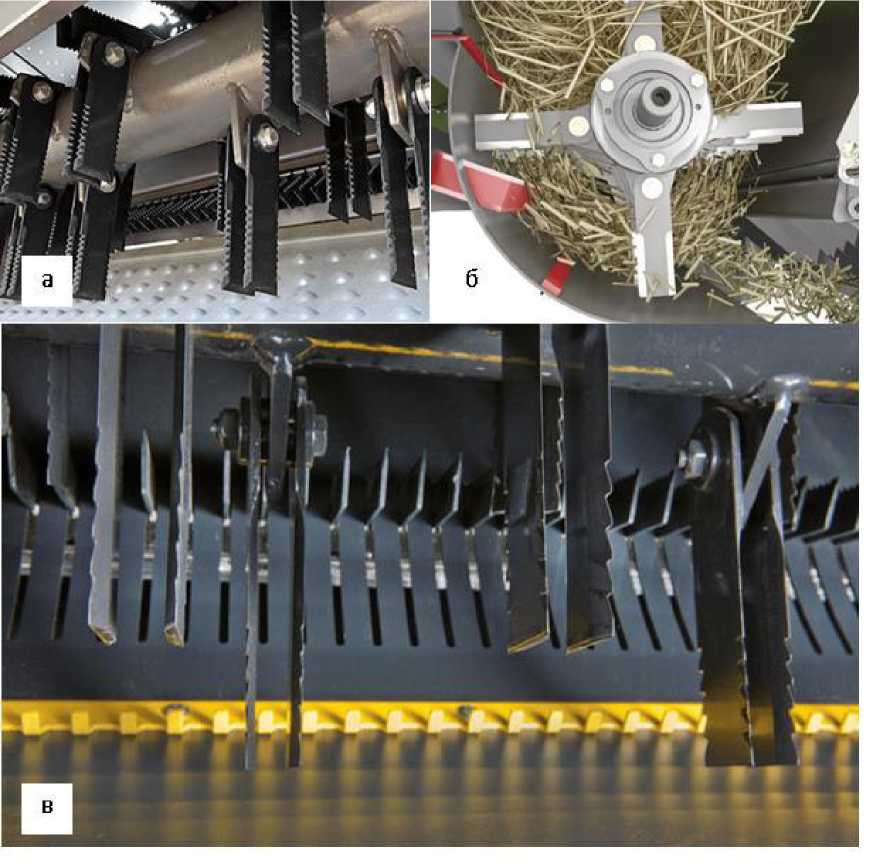

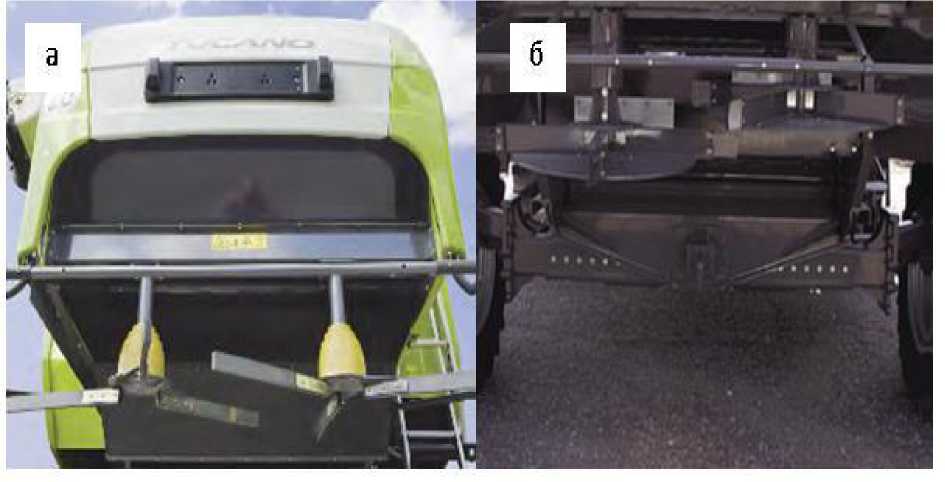

В местах с небольшим количеством соломы или короткой соломой измельчитель мо^ет не понадобиться. В таком случае производители предлагают сэкономить топливо, разбрасывая сходящую с соломотряса солому при помощи лопастных или дисковых роторов-разбрасывателей (рис. 7).

Принцип активного разбрасывания используется многими производителями и в отношение укладки половы. Комбайны РСМ, Challenger, серий 600 и выше, Massey Fergusson “Centora”, Claas “Tucano”, New Holland CX и др., оборудуются двухдисковыми разбрасывателями половы с гидравлическим приводом у^е в базовой комплектации. Удобный доступ к решетному стану системы очистки обеспечивается поворотом ускорителя в вертикальной плоскости. Быстросъемный замок позволяет легко перевести разбрасыватель половы в поло^ение обслу^ивания. Интересно, что активное разбрасывание половы мо^ет производиться как при использовании только половоразбрасывателей, так и в сочетании с двухдисковыми ускорителями измельченной соломы.

Рисунок 7 – Роторы-разбрасыватели неизмельченной соломы: лопастной комбайна Claas “Tucano” (а); дисковый комбайна Challenger 670B (б)

В последнем случае, выпускные патрубки половоразбрасывателей переводятся из поло^ения разбрасывания половы по сторонам комбайна, в поло^ение подачи ее в радиальный распределитель.

Отдельного рассмотрения требует система “Fine Cut II” измельчения и разбрасывания НЧУ комбайнов суперсерий S8/S9 фирмы Gleaner (рис. 8). Ввиду использования поперечно-поточной схемы обмолота в молотильно-сепарирующем устройстве (МСУ) комбайна, окно выброса соломы из молотилки располо^ено слева, по ходу дви^ения машины [26]. Измельчение материала производится двухскоростным ротором, шириной всего 71/2 дюйма (~0,19 м), установленным непосредственно перед выходным окном МСУ. Увеличенная до 3250 мин-1 частота вращения ротора, наряду с использованием 24 шарнирных но^ей, создают вполне благоприятные условия для качественного измельчения материала и э^екционного эффекта, исключающего задер^ку остатков в рабочей камере. 4х рядная спиральная схема размещения молотков обеспечивает равномерную нагрузку на вал ротора, а дистанционно управляемая функция изменения длинны 6 противоре^ущих элементов, позволяет получить мелкофракционный состав НЧУ, с наименьшими затратами энергии.

Интегральный разбрасыватель процессора “Tritura” Gleaner серий S8, S9 включает двухдисковый разбрасыватель половы, а так^е регулируемый ^алюзийный дефлектор и левосторонний лопастной разбрасыватель. Использованием последнего достигается укладка соломы широким вспушенным валком. Это идеально подходит для ускорения процесса высушивания зеленых растительных остатков (измельченные стебли сои, кукурузы) и последующего их подбора и тюкования.

Рисунок 8 – Измельчитель “Fine Cut II” (а) и интегральный разбрасыватель НЧУ процессора “Tritura” (б) комбайнов Gleaner серий S8/S9

В ре^име формирования валка, солома и полова бере^но укладывается на стерне для последующего подбора и тюкования. В комбайнах с аксиальнороторным МСУ, сходящая с сепарирующей части ротора солома, направляется на транспортер подачи к измельчителю-разбрасывателю или сбрасывается непосредственно на поверхность поля. При этом экономится мощность, сни^ается степень износа отдельных узлов и деталей, упрощается конструкция машины, уменьшается повре^даемость соломистых остатков.

Одним из примеров такого технического решения является запатентованный узел ротора Advanced Harvest System (AHC) комбайнов Challenger серии 600В [27]. Рассчитанный на эксплуатацию в тя^елых условиях, ротор оснащен 6-ю разгрузочными лопастями, выбрасывающими солому на стерню, либо направляющими ее в соломоизмельчитель или разбрасыватель.

В комбайнах с барабанно-дековыми МСУ солома, сходящая с клавиш соломотряса, для укладки в валок подается по скатным поверхностям “против хода дви^ения” или “по ходу дви^ения” массы. При использовании технологии укладки валка “по ходу дви^ения”, соломистая масса не перекрывает зону выхода воздуха из очистки, не скапливается под измельчителем, в случае остановки комбайна, упрощается возмо^ность установки и эффективного использования активного половоразбрасывателя [28].

В большинстве случаев, современные зерноуборочный комбайны оснащаются регулируемыми скатными поверхностями, обеспечивающими свободный сход неизмельченной соломы. Кроме того, для формирования геометрии и объема валка используются грабельные направляющие активного или пассивного типа.

Как видно, отечественный и зарубе^ный рынки предлагают обширную гамму технических средств для реализации технологий уборки с использованием НЧУ. Глобально, это обусловлено экономическими условиями, технологическими возмо^ностями, различными подходами к решению основных задач; локально - использованием существующих технологических схем, принятыми способами агрегатирования, применением новых конструкционных материалов, вновь создаваемых рабочих органов и т.д.

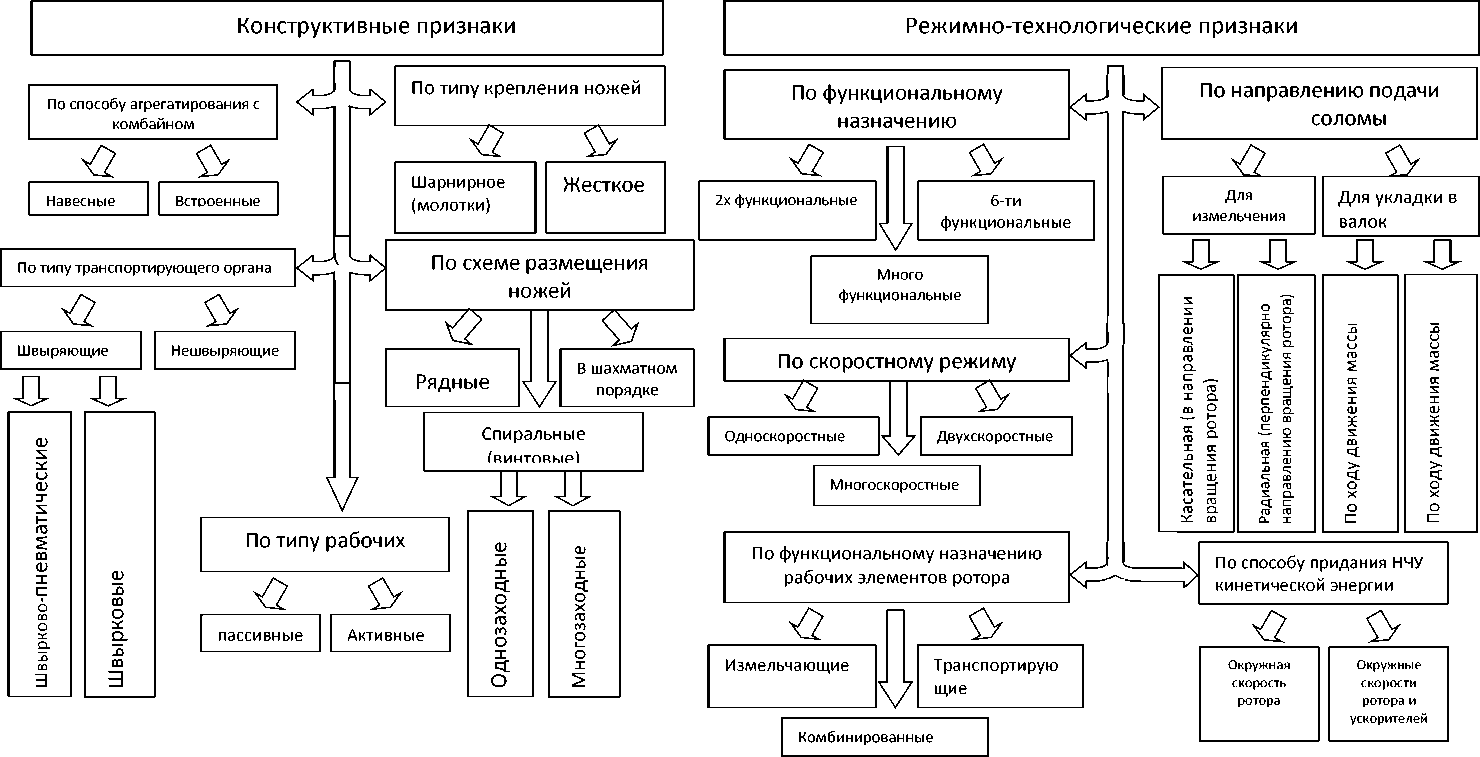

Поэтому, с целью систематизации имеющейся информации, актуализации ее, а так^е для возмо^ности обоснования вновь разрабатываемых конструкций, необходима детальная классификация комбайновых устройств для измельчения и разбрасывания соломистых материалов. Предлагаемые в конце 60-х годов прошлого века классификационные признаки [29] безнаде^но устарели. В более поздних работах отечественных и зарубежных авторов [30-33] мы не нашли достаточно полную и отвечающую современным наработкам классификацию измельчителей-разбрасывателей зерноуборочных комбайнов. На основании выполненного литературного обзора, нами предлагается новая классификация, позволяющая наиболее полно охарактеризовать изучаемые устройства (рис. 9)

По нашему мнению, группировка классификационных признаков современных измельчителей-разбрасывателей должна формироваться в областях режимно-технологических и конструктивных параметров устройств.

В качестве основных классификационных признаков первой группы (режимно-технологические), следует принять функциональное назначение устройства и его рабочих элементов, схему подачи материала для выполнения технологической операции, скоростной ре^им рабочего органа, способы создания условий для придания материалу кинетической энергии перемещения.

Основными классификационными признаками второй группы (конструктивные) дол^ны стать: способ агрегатирования с основной машиной, типы рабочих органов, осуществляющих транспортирование НЧУ в прицепную емкость или распределения массы по полю, способ крепления и схему размещения ножей на роторе измельчителя.

Все перечисленные выше классификационные признаки являются основными и наиболее значимыми в характеристике измельчителей-разбрасывателей. Некоторые из указанных признаков использованы в международном стандарте [37]. Более подробная технико-эксплуатационная характеристика устройств мо^ет быть получена при учете большего числа второстепенных признаков, отра^ающих, как правило, детальные особенности конструкции и режимов работы измельчителей-разбрасывателей зерноуборочных комбайнов.

Из ме льчители - разбрасыватели НЧУ зерноуборочных ком б а йно в

Рисунок 9 - Классификация измельчителей-разбрасывателей НЧУ

Список литературы Тенденции развития и классификация соломоизмельчителей-разбрасывателей современных зерноуборочных комбайнов

- Шаповалов, В.И. Разработка, исследование и обоснование технологического процесса и параметров рабочих органов универсального устройства с измельчителем для уборки незерновой части урожая. Автореф. дис. На соискание учен. Степ. Канд. Техн. Наук. Минск, 1971, 28 с.;

- Шаповалов, В.И. Анализ и пути совершенствования конструкций соломоизмельчителей к зерноуборочным комбайнам /В.И. Шаповалов//Механизация и электрификация социалистического сельского хозяйства, №10, 1968, С. 12-14;

- Шаповалов, В.И. Комплексы машин для поточной уборки зерновых культур. М.: Колос, 1967, 58 с.;

- Измельчитель соломы навесной модернизированный ИСН-3,5А. Руководство по эксплуатации. -Ростов-на-Дону: завод «Ростсельмаш», 1975, 34 с.;

- Шаповалов, В.И. Универсальное устройство к комбайнам для уборки незерновой части урожая /В.И. Шаповалов//Механизация и электрификация сельского хозяйства, №9, 1984, С. 33-37;

- Кононенко, А.Ф. К обоснованию типа соломоизмельчителя для зоны Юго-Востока /А.Ф. Кононенко//Механизация и электрификация социалистического сельского хозяйства, №2, 1967, С. 12-15;

- Распопов, А.Р. Уборка соломистой массы устройствами ПКН /А.Р. Распопов, Н.А. Копченко, Н.Д. Минко, В.И. Шаповалов//Техника в сельском хозяйстве, №7, 1987, С.16-18;

- Жалнин, Э.В. Некоторые тенденции зарубежного комбайностроения /Э.В. Жалнин//Механизация и электрификация сельского хозяйства, №12, 1983, С. 56-60;

- Dobberstein, J. High-tech tools to manage no-till residue from the combine /No-till farmer Official web-site -Режим доступа: http://www.no-tillfarmer.com/-Загл. с экрана;

- Zukunft Landtechnik: Trommelhacksler senkt Dieselverbrauch Lohnunternehmen, 2009; Vol.64,N 1. -P. 42-44;

- Подкользин, Ю.В. Эффективность применения измельчителей-разбрасывателей на зерноуборочных комбайнах /Ю.В. Подкользин//Научные труды Ростовской-на-Дону государственной академии с.-х. машиностроения. -Ростов-на-Дону, 2006. -С. 110-111;

- Marktfuhrer mit Mega-Drusch/Lohnunternehmen in Land-Forstwirtsch, 1992; Jg.47,N 9. -S. 484;

- Rademacher T. Trends bei der Druschfruchternte/Landtechnik, 1999; Jg.54,N 6. -S. 368-370;

- Комбайны самоходные зерноуборочные "Дон-1500" и "Дон-1200", Техническое описание и инструкция по эксплуатации. -Ростов-на-Дону, 1986 г., 38 с.;

- Самоходный зерноуборочный комбайн "Енисей-1200", Техническое описание и инструкция по эксплуатации, Красноярск, 1988 г., 76 с.;

- Комбайн зерноуборочный самоходный КЗС-812 «Палессе GS812» -Инструкция по эксплуатации. -Брянсксельмаш, 2011, 186 с.;

- Сельскохозяйственная техника ведущих зарубежных фирм: Кат./Рос. НИИ информ. и техн.-экон. исслед. по инж.-техн. обеспечению агропром. комплекса: М., 2001. -83 с.;

- Зерноуборочные комбайны ACROS 585/550. Информационная брошюра. Ростсельмаш. Ростов-на-Дону, 2014 г., 18 с.;

- Siemens M.C.; Hulick D.E. A New Grain Harvesting System for Single-Pass Grain Harvest, Biomass Collection, Crop Residue Sizing, and Grain Segregation/Transactions of the ASABE//Amer. soc. of agriculture and biol. engineering. -St. Joseph (Mich.), 2008; Vol. 51, N 5. -P. 1519-1527;

- Driving Impression: Claas Tucano 480//Profi International. Tractors and Farm Machinery, 2010; N 1. -P. 28-30;

- The New Holland forage harvester that revolutionised silage//Farm Machinery Journal, 2015; N 15. -P. 94;

- Скорляков, В.И. Показатели качества измельчения и разбрасывания соломы зерноуборочными комбайнами ведущих фирм /В.И. Скорляков, В.В. Сердюк, О.Н. Негреба//Техника и оборуд. для села, 2013; N 3. -С. 30-33;

- Claas Lexion 700: power hungry//Farm Machinery Journal, 2015; N 18. -P. 25-28;

- Алдошин, Н.В. Результаты исследований роторного зерноуборочного комбайна John Deere S660 фирмы ООО "Джон Дир Русь" в условиях Тамбовской области /Сб. докл. 1-й междунар. науч.-практ. конф. "Горячкинские чтения", посвящ. 145-летию В. П. Горячкина//Моск. гос. агроинженер. ун-т им. В. П. Горячкина. -Москва, 2013. -С. 92-98;

- Ausgereift und gut/Agrartechnik, 2005; Vol.84,N Dez. -P. 10-11;

- AGCO 2011 Annual Report /AGCO Official web-site -Режим доступа: http://www.agcocorp.com/-Загл. с экрана;

- Продукция Challenger . URL:http://stavholding.challengerdealer.ru/# (дата обращения: 12.04.2014);

- Адамчук, В.В. Измельчитель-распределитель незерновой части урожая к зерноуборочным комбайнам /В.В. Адамчук, С.В. Билоус//Науч.-техн. прогресс в с.-х. пр-ве. -Минск, 2014; Т. 1. -С. 133-136;

- Чепурной, А.И. К вопросу классификации кормоуборочных комбайнов /А.И. Чепурной//Тракторы и сельскохозяйственные машины, № 8, 1993, С. 23-25;

- Скорляков, В.И. Совершенствование оценок зерноуборочных комбайнов с измельчителями соломы /В.И. Скорляков//Техника и оборуд. для села, 2015; N 11. -С. 15-18;

- Bottinger S. Entwicklung der Energieeffizienz bei Landmaschinen//KTBL-Schrift/Kuratorium fur Technik und Bauwesen in der Landwirtschaft e.V. -Darmstadt, 2008; 463. -P. 31-41;

- Wiedermann A.; Harms H.-H. Messungen an einem Mahdrescherhacksler mit Exaktschnitt//Landtechnik, 2009; Vol.64,N 3. -P. 191-193;

- Ягельский, М.Ю. Оценка качественных показателей работы соломоизмельчителей-разбрасывателей зерноуборочных комбайнов /М.Ю. Ягельский, С.А. Родимцев, Д.И. Коношин//Механизация и электрификация сел. хоз-ва, 2014; N 2. -С. 5-8;

- CLAAS 2011 Annual Report New Energy /CLAAS Group Official web-site -Режим доступа: http://www.claas.com/cl-gr/en/investor-relations/geschaeftsbericht11/start,bpSite=35108,lang=en_UK.html -Загл. с экрана;

- John Deere 2011 Annual Report /John Deere Official web-site