Тенденции развития производства связующего для анодов алюминиевых электролизеров

Автор: Вершинина Е.П., Гильдебрандт Э.М., Селина Е.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.5, 2012 года.

Бесплатный доступ

Проведен анализ состояния производства каменноугольного пека в России, Китае, Украине и Казахстане. Показано, что в настоящее время имеется значительный дефицит каменноугольного пека для электродной и алюминиевой промышленности в России. Рассмотрена возможность применения нефтяного пека и смеси каменноугольного и нефтяного пека.

Анод алюминиевого электролизёра, каменноугольный, нефтяной, пек, каменноугольное производство

Короткий адрес: https://sciup.org/146114702

IDR: 146114702 | УДК: 669.713

Текст научной статьи Тенденции развития производства связующего для анодов алюминиевых электролизеров

Анод алюминиевого электролизёра представляет собой композиционный материал. Он формируется из смеси нефтяного кокса и жидкого каменноугольного пека, который играет роль связующего. В зависимости от способа обжига этой анодной массы различают технологии обожжённого и самообжигающегося анода Содерберга. При коксовании пека-связующего образуется монолитный угольный анод.

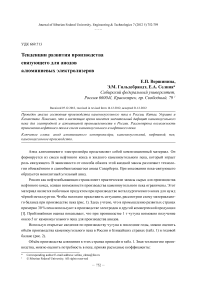

Россия как нефтедобывающая страна имеет практические запасы сырья для производства нефтяного кокса, однако возможности производства каменноугольного пека ограничены. Этот материал является побочным продуктом при производстве металлургического кокса для нужд чёрной металлургии. Чтобы наглядно представить ситуацию, рассмотрим схему материального баланса при производстве пека (рис. 1). Здесь учтено, что в промышленно развитых странах примерно 30 % пека используют в производстве электродов и другой коммерческой продукции [1]. Приближённая оценка показывает, что при производстве 1 т чугуна возможно получение около 5 кг каменноугольного пека для производства анодов.

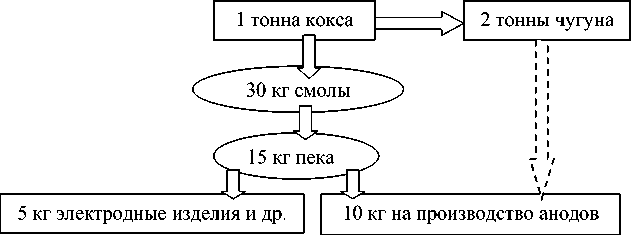

Используя открытые сведения по производству чугуна в последние годы, можно оценить объём производства каменноугольного пека в России и ближайших странах (табл. 1) и годовой баланс (рис. 2).

Объём производства алюминия в этих странах приведён в табл. 1. Зная технологию производства, можно оценить потребность в пеке, приняв расходные коэффициенты:

Рис. 1. Схема баланса производства пека

Таблица 1. Объем производства пека и потребность для производства анодов

|

Cтрана |

Производство чугуна, млн т/год |

Производство пека, тыс. т |

Производство алюминия, млн т/год |

Потребность в пеке для анодов, тыс т/год |

|

|

Общее |

Для анодов |

||||

|

Китай |

650* |

~4875 |

3250 |

18 |

1296 |

|

Россия |

40 |

300 |

200 |

4 |

499 |

|

Украина |

30 |

225 |

150 |

- |

- |

|

Казахстан |

4 |

30 |

20 |

0,15 |

11 |

Примечания. *прогноз на 2011 г. [2].

-

– для технологии обожжённого анода 0,45 т С/т Al и содержание пека в анодной массе 16 %;

-

– для технологии анода Содерберга 0,5 т С/т Al и содержание пека в анодной массе 30 %.

Для компании «РУСАЛ» необходимо рассчитывать количество пека в соответствии с объёмом металла, полученного по той и другой технологии. Результаты таких вычислений потребности и баланса пека по странам приведены в табл. 1, из них следует ряд полезных выводов:

-

■ Рынок производства чугуна характеризуется большой волатильностью, особенно в период экономического спада. Так, производство чугуна в Россия в 2006-2009 гг. снизилось на 16 %, соответственно снизился выпуск кокса и каменноугольного пека.

-

■ Российские производители пека не могут обеспечить потребности алюминиевой промышленности в этом сырье. Планируемый ввод мощностей ещё двух алюминиевых заводов приведёт к увеличению отрицательного баланса по пеку. Некоторое увеличение поставок можно обеспечить, отказавшись от использования пекового кокса.

-

■ При планируемом расширении мощности производства алюминия в Казахстане до 300 тыс т/г поставки пека из этого государства могут прекратиться.

-

■ Приходится ориентироваться на поставки пека из Украины и Китая.

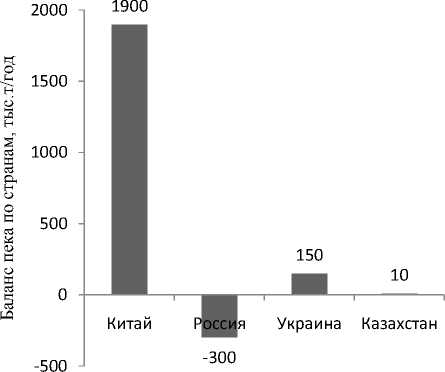

Необходимость импорта каменноугольного пека приводит к увеличению себестоимости алюминия. Соотношение цен на пек в 2010 г. показано на рис. 3. Если принять во внимание, что рост цен в 2006-2010 гг. составил примерно до 20 %, а в Америке 40 %, то становится понятным – 753 –

Рис. 2. Баланс пека по странам

Рис. 3. Цены на каменноугольный пек в различных странах в 2010 г.

стремление производителей алюминия найти альтернативные материалы, которые заменили бы каменноугольный пек при производстве анодов.

Использование каменноугольного пека определяет второй фактор риска российского алюминиевого бизнеса. Он связан с существующей структурой технологии, когда 68 % металла производится на электролизёрах с анодом Содерберга. Высокая концентрация вредных для здоровья человека полициклических ароматических углеводородов (ПАУ) в пеке и электролизных газах обусловливает экологическую напряжённость технологии, недовольство общества и государства.

Нельзя сказать, что это новые проблемы алюминиевой промышленности [3]. Ещё в 90-х гг. прошлого века с недостатком каменноугольного пека и экологическими проблемами столкну-– 754 – лись производители металла в Северной Америке [1] и Европе. В зависимости от ситуации и финансовых возможностей компаний использовалось несколько методов решения:

-

■ Переход на технологию обожжённого анода. Так, крупнейший производитель алюминия заявил о переводе всех китайских предприятий на эту технологию [4].

-

■ Модернизация технологии электролиза с анодом Содерберга. Внедрение «сухой» и «коллоидной» [5] анодной массы, совершенствование системы загрузки сырья, внедрение укрытия анода, улавливание и очистка газов и т.д. [6].

-

■ Разработка технологии производства альтернативного связующего для производства анодов.

Термин «альтернативное связующее» применяется для обозначения нескольких углеродных материалов: это непосредственно нефтяной пек, смесь каменноугольного и нефтяного и синтетический пек. Общее у них:

-

– использование таких практически неограниченных сырьевых источников, как продукты нефтепереработки;

-

– низкое содержание бенз(а)пирена.

Нефтяной пек производят из тяжёлых нефтяных остатков, смол пиролиза, крекинг-остатков и др. Наиболее распространённые методы получения таких пеков:

-

– деасфальтизация растворителем;

– окисление;

-

– термическая обработка;

-

– комбинация этих методов [1].

Содержание бенз(а)пирена в нефтяном пеке до 0,15 %, т.е. в 10÷20 раз меньше, чем в каменноугольном. Венесуэльский нефтяной пек марки INTEVEP использовался в 1970-1976 гг. несколькими производителями алюминия. Достигнуто снижение концентрации ПАУ в зелёных анодах на 98 %, а в отходящем воздухе на 64 % [7].

В 1988-1989 гг. нефтяной пек фирмы «Ашланд петролеум» прошёл испытания на Днепропетровском электродном заводе и Иркутстком алюминиевом заводе, которые закончились положительным результатом [8]. В 1991 г. специалисты ГУП «Институт нефте-химпереработки РБ» реализовали на ОАО «НУНПЗ» опытно-промышленную установку по производству нефтяного пека из крекингового сырья производительностью 20 тыс. т/год [8]. Практически весь этот пек в течение 6 лет поставлялся на БрАЗ. Испытания показали, что нефтяной пек имеет высокое содержание летучих веществ, низкое содержание веществ, нерастворимых в хинолине и толуоле, повышенную температуру размягчения, пониженный коксовый остаток и высокую вязкость. Качество анода, сформированного на основе нефтяного пека, оказалось неудовлетворительным. Поэтому признано целесообразным применение нефтяного пека в смеси с каменноугольным [9].

Нефтяные пеки отличаются по своему химическому составу от обычных каменноугольных пеков [10, 11]. Отсутствие хинолиновой составляющей, малое содержание гетероатомов и избыточное содержание алифатического водорода – наиболее заметные отличительные характеристики нефтяных пеков. Эти пеки плохо смачивают кокс и имеют большую вязкость. При пиролизе в нефтяных пеках происходит образование большого количества жидких и химически активных соединений. Как следствие, реакция полимеризации, зарождение новой фазы и – 755 –

Таблица 2. Характеристика некоторых нефтяных пеков

Второе направление получения нового типа связующего – смешение каменноугольного и нефтяного пеков [12]. Впервые работу в этом направлении начала компания Koppers Industries в начале 1990-х гг. [1]. Одной из основных проблем разработки нового продукта являлась совместимость свойств каменноугольного и нефтяного пека для получения пригодного комбинированного связующего.

При разработке нового продукта были определены пригодные нефтяные составляющие для получения комбинированного пека необходимого качества. Рассмотрено около 100 продуктов перегонки нефти. Высокая степень ароматичности нефтяного пека стала обязательным свойством, поскольку парафиновые структуры не растворяются в каменноугольном пеке. Для получения ароматических структур применяется жёсткий каталитический или термический крекинг. Наиболее подходящим оказался пек, производимый компанией Marathon Ashland Petroleum.

Следующей задачей было определение подходящих комбинаций и методов смешения каменноугольного и нефтяного пеков. Определено, что оптимальными свойствами обладает смесь, содержащая до 40 % нефтяного пека. Технологии смешения являются собственностью разработчиков и защищены патентами [13, 16].

В соответствии с существующими технологиями производства алюминия разработчики комбинированного пека пошли двумя путями. Первый путь – создание связующего для производства обожжённых анодов и графитовых электродов. Примерный состав этого продукта – 15 % нефтяного и 85 % каменноугольного пека. Типичные свойства его приведены в табл. 3 и обозначены (А).

Второй продукт разработан для уменьшения выбросов ПАУ на заводах, использующих технологию Содерберга. Этот тип пека обозначен как (В) в табл. 3. Он приготовлен по запанте- – 756 –

Таблица 3. Свойства пеков

|

Свойство |

Каменноугольный пек |

Пек (А) |

Пек (В) |

Пек (С) |

|

Температура размягчения, ºС |

109,4 |

108,5 |

112,9 |

116 |

|

Нерастворимые в толуоле, % |

27,5 |

25,8 |

29,6 |

23 |

|

Нерастворимые в хинолине, % |

13,1 |

12,6 |

13,9 |

4,7 |

|

Бета смолы, % |

14,4 |

13,2 |

15,7 |

|

|

Коксовый остаток, % |

57,8 |

56,3 |

58,4 |

54 |

|

Плотность, г/см3 |

1,336 |

1,320 |

1,310 |

- |

|

Cодержание серы, % |

0,64 |

0,68 |

0,78 |

0,4 |

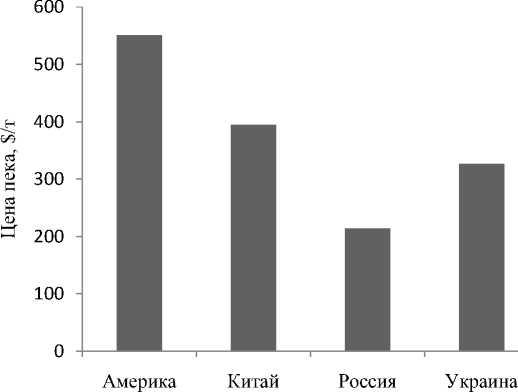

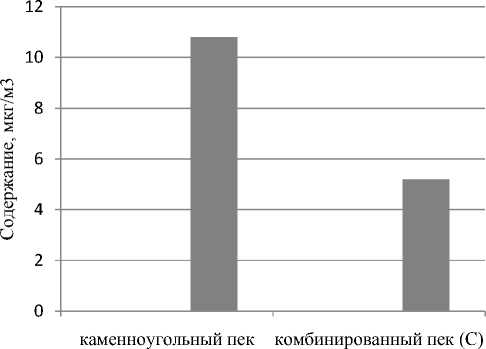

Рис. 4. Выбросы бенз(а)пирена [17]

нованной технологии и состоит из 40 % нефтяного пека компании Marathon Ashland Petroleum и 60 % каменноугольного пека. В таблице приведены также свойства комбинированного пека (40 на 60 %), приготовленного с использованием нефтяного пека компании Koppers (Дания), он обозначен (С).

Длительные испытания комбинированных пеков на крупном алюминиевом заводе дали положительные коммерческие результаты как для технологии обожжённых анодов, так и для анода Содерберга. При использовании комбинированных нефтекаменноугольных пеков получены положительные результаты по выбросам бенз(а)пирена. Подробный баланс содержания ПАУ в твёрдой и газовой фазе приведён в статье [17]. Из рис. 4 следует, что содержание бенз(а) пирена при использовании комбинированного пека в газовых выбросах снизилось на 52 %.

Заключение

Анализ коксохимического производства России показывает, что уже в настоящее время существует значительный дефицит каменноугольного пека для электродной и алюминиевой промышленности.

Необходимость импорта каменноугольного пека приводит к увеличению себестоимости алюминия.

Целесообразно изучить возможность использования комбинированных нефтекаменноугольных пеков, которые могут рассматриваться в качестве альтернативного связующего при производстве анодов.