Тенденции развития промышленных роботов-манипуляторов

Автор: Лукьянов В.В., Вотинцев В.В., Ильина В.Н., Ахмадуллина А.Ф.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 6 т.17, 2025 года.

Бесплатный доступ

Введение. Промышленные роботы-манипуляторы становятся неотъемлемой частью современных предприятий благодаря своей универсальности и способности выполнять сложные операции с высокой точностью и скоростью, в том числе в экстремальных условиях. Для эффективного внедрения и эксплуатации роботов-манипуляторов необходимо понимание их конструктивных особенностей, методов управления и технологий производства. Основная часть. В обзоре представлена их классификация роботов-манипуляторов по конструктивным особенностям, числу степеней свободы и типам приводов. Проанализированы области их применения и рыночные тенденции. Представленный обзор указывает на устойчивый рост рынка промышленных роботов-манипуляторов, связанный с трансформацией производственных процессов в соответствии с концепцией Индустрии 4.0. Рассмотрены конструктивные элементы роботов-манипуляторов: механическая часть, привод и система управления. Представлен обзор современных материалов, используемых в производстве манипуляторов. Предложен способ увеличения эксплуатационных свойств конструктивных элементов за счет применения материалов с нанокристаллической структурой. Выявлены актуальные направления развития в области промышленных роботов. Отмечено, что интеграция машинного зрения и искусственного интеллекта в системы управления манипуляторами становится одной из ключевых тенденций робототехники. Такие решения позволяют оперативно реагировать на изменяющиеся условия работы и предотвращать потенциальные аварии. Заключение. Промышленные роботы-манипуляторы продолжают развиваться, открывая новые возможности для автоматизации и повышения эффективности производственных процессов. Их дальнейшее совершенствование требует междисциплинарного подхода, объединяющего инженерные, программные и технологические решения. Результаты проведенного обзора могут быть использованы для выбора, проектирования и внедрения промышленных роботов-манипуляторов на предприятиях, а также для дальнейших научных исследований в области робототехники.

Робот-манипулятор, управление роботом-манипулятором, привод, редуктор, малолегированные стали, наноматериалы

Короткий адрес: https://sciup.org/142246549

IDR: 142246549 | УДК: 621.865.8 | DOI: 10.15828/2075-8545-2025-17-6-733-743

Текст научной статьи Тенденции развития промышленных роботов-манипуляторов

Лукьянов В.В., Вотинцев В.В., Ильина В.Н., Ахмадуллина А.Ф. Тенденции развития промышленных роботов-манипуляторов. Нанотехнологии в строительстве. 2025; 17(6):733–743. – EDN: QKRTOV.

В условиях цифровизации и автоматизации производственных процессов промышленные роботы-манипуляторы становятся неотъемлемой частью современных предприятий, в том числе в нефтяной и газовой отраслях. Их использование позволяет значительно повысить эффективность, точность и безопасность операций при добыче, проведении технического обслуживания и ремонта, выполнении технологических операций в экстремальных и опасных для человека условиях.

Согласно ГОСТ 25686-85, промышленный робот (робот-манипулятор) – это автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

В современной робототехнике манипуляторы занимают важное место благодаря универсальности и способности выполнять сложные операции с высокой точностью и скоростью. Для эффективного внедрения и эксплуатации роботов-манипуляторов необходимо глубокое понимание их конструктивных особенностей, методов управления и технологий производства.

Виды роботов-манипуляторов и их характеристика

По конструкции манипуляционные механизмы разделяют на манипуляторы последовательной [1] и параллельной структуры [2]. В последнее время получили распространение манипуляторы параллельно-последовательной структуры (гибридные), которые объединяют преимущества обеих конструктивных схем.

Основные рабочие характеристики роботов-манипуляторов включают [3]:

– рабочее пространство – область, в которой робот может выполнять задачи;

– грузоподъемность – максимальная масса, которую манипулятор способен перемещать;

– точность и повторяемость – способность достигать и повторять заданные положения с минимальной ошибкой;

– скорость и ускорение;

– жесткость и стабильность конструкции, обеспечивающие надежность и устойчивость при выполнении операций.

Анализ рынка

Выбор конкретной конструкции манипуляционного робота определяется отраслью использования.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

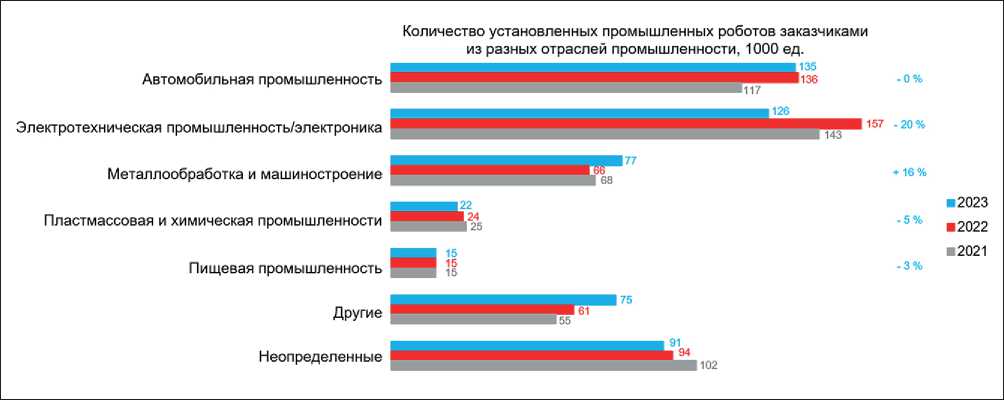

Рис. 1. Тенденция применения роботов-манипуляторов в различных отраслях с 2021 по 2023 год

Промышленная робототехника значительно эволюционировала в последние годы благодаря спросу на интеллектуальные, гибкие и автономные решения для автоматизации. На рис. 1 показана тенденция использования роботов-манипуляторов в различных отраслях с 2021 по 2023 год [4].

С точки зрения отраслей применения, крупнейшим потребителем промышленных манипуляторов остается автомобильная промышленность, на долю которой приходится порядка 40% всех поставок. Сфера логистики и автоматизации складов, особенно в условиях роста электронной коммерции, составляет около 20%, а оставшиеся 10% приходятся на пищевую, фармацевтическую и электронную промышленность [5].

Производственный сектор, включающий металлообработку, сборку и упаковку, использует около 30% от общего числа манипуляторов [6]. Использование роботов в автомобильной промышленности позволяет сокращать время цикла сборки на 30% и повышать качество продукции на 15% [7].

В сфере логистики автономные мобильные роботы (AMR), совмещающие роботы-манипуляторы, камеры и адаптивные конечные устройства для управления разнообразными продуктами, сокращают затраты на складирование на 25% [8]. В отличие от традиционных автоматических управляемых транспортных средств (AGV), использующих фиксированные маршруты, навигация AMR, управляемая искусственным интеллектом, оптимизирует маршрут. Благодаря этому в компании Amazon отметили ускорение выполнения заказов на 40%, а в компании Ocado – повышение точности на 99,8% [9]. Однако высокая стоимость AMR по сравнению с традиционными AGV требует анализа экономической целесообразности их применения.

В здравоохранении робототехника повышает точность и качество ухода за пациентами, примером могут служить мягкие роботизированные перчатки и системы малоинвазивной хирургии (MIS), такие как Da Vinci [10]. Перчатки с пневматическим приводом повышают ловкость при реабилитации, в то время как MIS снижает осложнения на 30% и повышает точность нейрохирургических операций на 50% [23]. Современные роботы-манипуляторы находят применение в областях медицины, где требуются высокоточные оперативные вмешательства [11]. Однако длительный срок окупаемости в пять-семь лет ограничивает их доступность.

Сельское хозяйство демонстрирует потенциал робототехники для решения проблемы нехватки рабочей силы и обеспечения устойчивости: такие системы, как гибкий параллельный робот для упаковки помидоров, сокращают время работы на 31% и сводят к минимуму повреждение плодов за счет оптимизированного планирования траектории [12]. Беспилотные летательные аппараты с искусственным интеллектом оптимизируют мониторинг урожая, сокращая потери на 20% и потребление воды на 30% благодаря мультиспектральной визуализации [13]. В Великобритании используются роботы, такие как Dick, для точечного уничтожения сорняков без применения химикатов, что способствует устойчивому сельскому хозяйству [14].

Особое значение манипуляторы приобретают в условиях, недоступных для человека. В космической отрасли они применяются для обслуживания спутников и проведения операций на орбите. На Международной космической станции используется система Mobile Servicing System, включающая Canadarm2 и Dextre, для монтажа и ремонта оборудования в открытом космосе [15]. Аналогичным

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ образом подводные манипуляторы, такие как Sea Dragon III, используются для исследования морского дна, технического обслуживания глубоководных объектов и спасательных операций.

Сфера сервиса также активно использует роботов-манипуляторов, которые обслуживают людей в быту, гостиницах, торговых центрах и медицинских учреждениях. Современное развитие человекомашинного взаимодействия делает такие системы удобными и интуитивно понятными для пользователя. Роботы-манипуляторы все чаще используются в образовательных целях [16].

В нефтяной и газовой отраслях роботы используются как при добыче, так и в последующих технологических процессах [17]. Норвежская компания Robotic Drilling Systems совместно с NASA разрабатывает технологию интеллектуального бурения [18]. Компания ABB разработала интегрированную систему удаленного мониторинга для отслеживания всех критических параметров предприятия с одной платформы [19]. В конце 2021 года компания Nabors Industries в сотрудничестве с ExxonMobil испытала первую в мире полностью автоматизированную наземную буровую установку PaceR801. Эта инновационная установка оснащена специальным роботом, способным автоматически поднимать сегменты буровых труб и надежно крепить их к буровой колонне. Это технологическое решение ускоряет процесс соединения труб и, соответственно, повышает скорость бурения [20]. Высокоманевренные подводные роботы, управляемые оператором на борту надводного судна, используются для внутреннего и внешнего контроля, а также ремонта подводных трубопроводов [21]. Шестиосевой робот используется в судостроительной компании Daewoo при сварке стенок танкеров [22]. В России национальный проект «Средства производства и автоматизации» создает условия для уверенного развития робототехники в нефтегазовом направлении [23]. Основными типами применяемых роботов в топливно-энергетическом комплексе (ТЭК) являются манипуляторы, складские робототехнические комплексы, дефектоскопы и сварочные устройства. На выставке «Нефтегаз-2025» отметили, что, согласно поручению Президента Российской Федерации, к 2030 году в ТЭК на 10 тысяч работников должно приходиться 230 роботов [24].

Рынок промышленных роботов-манипуляторов на сегодняшний день демонстрирует устойчивый рост, обусловленный ускоренным внедрением автоматизации в производственные процессы и логистику. Согласно исследованию Verified Market Reports, объем мирового рынка манипуляторов в 2023 году составил 398,87 млн долларов США, при этом прогнозируется его рост до 505,6 млн долларов к 2028 году. Среднегодовой темп роста оценивается на уров- не 4,3% [25]. Основные причины такого роста – внедрение робототехники в автомобилестроение, производство, логистику, а также распространение концепции «Индустрия 4.0», основанной на интеграции киберфизических систем, Интернета вещей и искусственного интеллекта [26].

По данным на 2023 год, Россия занимала 27 место по количеству продаваемых роботов [27]. «Завод АМО сталь» в Миассе осваивает выпуск линейных двухосевых роботов-манипуляторов, стоимость которых в два раза ниже импортных аналогов [28]. ООО «Русский Робот» запустило серийное производство планетарных редукторов для промышленных манипуляторов, адаптированных под климатические условия России [29]. Редукторы Ц4-260Ст от НТЦ «РЕДУКТОР» заменяют аналоги от Harmonic Drive (Япония) с сохранением точности [30].

Несмотря на положительную динамику, рынок сталкивается с рядом проблем. Прежде всего, высокие начальные инвестиции на приобретение, интеграцию и обучение персонала ограничивают внедрение роботизированных систем на малых и средних предприятиях. Также наблюдается дефицит специалистов, способных не только эксплуатировать, но и обслуживать сложные манипуляционные системы [31]. Существует проблема совместимости нового оборудования с уже существующими производственными линиями, что требует дополнительных затрат на адаптацию. Кроме того, строгие регуляторные нормы и требования к безопасности усложняют процесс внедрения новых типов манипуляторов.

Промышленные роботы способны быстро перемещать тяжелые предметы, а также использовать опасные и острые инструменты, что создает потенциальную угрозу для людей, работающих в том же рабочем пространстве [32]. Планирование безопасных и рабочих мест для совместной работы людей и роботов является одной из ключевых задач при внедрении роботов на производство. В [33] предложен алгоритм для управления всеми параметрами робота в режиме реального времени. Предлагаемый инструмент в сочетании с интеллектуальным производственным ядром объединяет данные, поступающие от роботов-манипуляторов, в промышленные большие данные для управления предприятием. Это решение открывает возможности для разработки интеллектуальных заводов.

В будущем рынок будет поддерживаться за счет масштабируемых, модульных и интеллектуальных решений. Особенно перспективным направлением является развитие кабельных, гибридных и мобильных манипуляторов, обладающих сниженной массой, увеличенным рабочим объемом и возможностью перемещения между различными участками производства [34].

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Механическая часть манипулятора

Конструкция манипулятора традиционно делится на три основные подсистемы: механическую часть, привод и систему управления.

Механическая часть манипулятора формирует его скелет и обеспечивает взаимодействие с внешней средой. Основные элементы: оси и приводы. Оси – это жесткие элементы, соединенные между собой подвижными или неподвижными соединениями – приводами. Приводы обеспечивают вращательные (револьверные) или поступательные (линейные) движения.

Роботы-манипуляторы могут иметь от трех до семи и более степеней свободы. Манипуляторы с тремя-пятью степенями свободы используются для выполнения простых операций, таких как захват и перемещение объектов. Роботы с шестью степенями свободы обеспечивают полный контроль положения и ориентации рабочего органа, что необходимо для сложных операций. Манипуляторы с семью и более степенями свободы обладают высокой гибкостью и адаптивностью, что расширяет возможности их применения [35].

Для снижения веса и повышения жесткости используются аддитивные технологии производства и современные материалы: алюминиевые и титановые сплавы, углеродные композиты. Применение композитов позволяет значительно снизить инерционные нагрузки и повысить динамическую реакцию [36].

Важным элементом являются подшипниковые узлы, которые должны обеспечивать минимальные люфты и трение при вращении звеньев. Современные разработки включают использование гидродинамических и магнитных подшипников [37].

Конечный элемент манипулятора – захват или гриппер – предназначен для взаимодействия с объектом. Он может быть механическим, вакуумным, магнитным или адаптивным, способным менять форму под конкретный объект [38]. Современные грипперы оснащаются сенсорами давления и тактильными датчиками для более тонкого контроля.

Привод манипулятора

Привод необходим манипулятору для преобразования управляющих сигналов в механическое движение осей манипулятора. Выделяют основные типы приводов:

– электрические приводы являются наиболее распространенными благодаря высокой точности, простоте управления и компактности [39]. Часто используют серводвигатели с интегрированными энкодерами для обратной связи;

– механические редукторы (планетарные, червячные, гармонические), которые применяются для увеличения крутящего момента и уменьшения скорости. Современные редукторы разрабатываются с целью минимизации люфта и потерь энергии;

– гидравлические и пневматические приводы используются там, где необходима высокая сила или быстрое реагирование. Современные системы гидроприводов включают интеллектуальное управление подачей и рекуперацию энергии [40, 60], что повышает эффективность и снижает эксплуатационные расходы;

– гибридные и инновационные приводы сочетают в себе достоинства различных типов приводов, например, электромеханические приводы с гидравлическими элементами используются для достижения максимальной производительности [41]. Современное проектирование приводов основывается на комплексной оценке параметров, таких как крутящий момент, быстродействие, точность позиционирования и энергоэффективность. В последние годы важным направлением является создание модульных конструкций, которые позволяют заменять и модернизировать отдельные компоненты для повышения универсальности и снижения стоимости эксплуатации [42].

Особый интерес представляет интеграция электромеханических приводов с системами управления на базе ПИД-регуляторов, наблюдателей состояния и адаптивных алгоритмов [43]. При проектировании приводов для манипуляторов все чаще применяются редукторы с гармоническим или циклоидальным механизмом, обеспечивающие высокое передаточное число при компактных габаритах. Их моделирование требует учета деформаций и возвратных люфтов, особенно в задачах, связанных с точным позиционированием. Развитие CAD/ CAE-технологий позволило значительно упростить данный процесс [44].

Кроме электромеханических решений активно исследуются и применяются приводы на базе гидравлики и пневматики, особенно в задачах, требующих высокой удельной мощности [45]. Их моделирование осуществляется с использованием специализированных библиотек в Simulink и Modelica, что позволяет учитывать нелинейные характеристики потоков, дросселирование и динамику жидкости [46].

В патенте [47] описаны предлагаемые решения, направленные на повышение точности, надежности и эффективности приводов промышленных роботов-манипуляторов.

Редукторы являются критическим компонентом в конструкции манипуляторов, обеспечивая передачу крутящего момента с высоким передаточным

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ числом, точностью и надежностью. Современные методы производства редукторов фокусируются на высокой степени точности, минимизации люфтов и повышении ресурса работы [48]. Компоненты редукторов (шестерни, валы) подбираются с допуском ± 2 мкм для минимизации люфта [49].

Выбор материалов для изготовления редукторов промышленных манипуляторов играет ключевую роль в обеспечении надежности, долговечности и эффективности всей системы. Основные требования к материалам включают высокую прочность, износостойкость, термическую стабильность и стойкость к усталостным нагрузкам [50]. Наиболее распространенными материалами остаются легированные конструкционные стали, применяемые для шестерен и валов [51].

Важную роль играют технологии термообработки поверхностей, особенно для зубчатых пар, работающих в условиях высоких нагрузок. Использование индукционной и лазерной закалки позволяет повысить износостойкость поверхности, сохраняя пластичность сердцевины материала. Для повышения ресурса работы шестерен, работающих в условиях высокой циклической нагрузки, широко применяются термически упрочненные стали с цементацией и закалкой, а также нитроцементированные материалы [52].

Для проверки теоретических предположений нами были проведены исследования структурного состава металла редуктора привода 5 оси 6 осевого робота-манипулятора одной из ведущих мировых компаний производителей промышленных манипуляторов из Японии.

Данный производитель роботов-манипуляторов реализует передачу крутящего момента по 4 оси робота с помощью механической передачи, исследованные нами образцы гипоидной передачи имели прочность, превышающую 56 HRC. Это подтверждает необходимость применения термических и химико-термических вариантов обработки деталей для повышения механической твердости и износостойкости сопрягаемых пар механического контакта.

При проведении спектрального анализа материала исследуемого колеса редуктора было выявлено, что состав материала гипоидного колеса пятой оси приближен к сталям класса AISI. Данный стандарт нержавеющих сталей был разработан Американским институтом. Среди сталей класса AISI отметим марку – AISI4140.

AISI4140 – это низколегированная сталь, содержащая хром, молибден и марганец. Она обладает высокой усталостной прочностью, стойкостью к истиранию и ударным нагрузкам, высокими характеристиками ударной вязкости, прочности и пластичности. В отожженном состоянии сталь обладает хорошей обрабатываемостью, и ее можно формовать традиционными методами.

Упрочняющая термическая обработка включает нагрев до Т = 845 °C с последующей закалкой в масле. Перед закалкой можно проводить нормализацию длительным нагревом при Т = 913 °C с последующим охлаждением на воздухе. Отпуск стали проводят при температуре от 205 до 649 °C в зависимости от желаемой твердости. Твердость стали можно повысить, понизив температуру отпуска.

Отечественные аналоги стали AISI4140, малолегированные конструкционные стали 40Х и 20ХМ, а также жаропрочные релаксационностойкие стали 30ХМА и 30ХМ. Из приведенных марок наибольшая прочность после упрочняющей обработки наблюдается для легированной стали 40Х. Повышение прочностных характеристик связано с влиянием углерода и сильных карбидообразующих элементов, таких как хром и молибден. В связи с этим данную сталь предлагается использовать для изготовления деталей редуктора, а именно – гипоидного колеса пятой оси.

Как известно, упрочнение сталей достигается за счет термической обработки, включающей закалку и отпуск. Для стали 40Х закалку проводят с температуры 860 °С в масло [53]. Температуру отпуска подбирают в зависимости от требуемых свойств (табл. 1).

В качестве альтернативного варианта термической обработки можно использовать упрочнение поверхностного слоя. Наиболее распространенной технологией считается цементация. Традиционно цементуемые стали после завершения термомеханической обработки имеют высокую твердость и износостойкость поверхностного слоя и ограниченную твердость сердцевины на уровне 25…35HRC. Цементацию стали 40Х проводить при температуре 920 °С в древесно-угольном карбюризаторе с длительностью активного насыщения 8 или 12 часов [54]. Последующая термическая обработка заключается в закалке образцов в масле с Т = 860 °С и последующем низком отпуске при температуре 200 °С в течение 1 часа.

Еще одним перспективным методом упрочнения металлических материалов, в том числе и легированных сталей является интенсивная пластическая деформация (ИПД), приводящая к формированию структуры в наноразмерном диапазоне [55, 56]. Для получения объемных наноматериалов широко используется технология равноканального углового прессования и всесторонняя ковка [57, 58]. Структурные изменения материала после ИПД приводят не только к повышению прочностных характеристик, но и по ряду исследований изменяют коррозионное поведение. Так, авторы работ отмечают о повышении коррозионной стойкости малолегированных сталей при уменьшении размера зерен до наноструктурного диапазона [59, 60]. Данный

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ факт может быть интересен с точки зрения расширения области практического применения редукторов из малолегированных сталей в наноструктурном состоянии.

Алюминиевые сплавы также используются для производства редукторов, особенно в легких манипуляторах и коллаборативных роботах. Однако из-за ограниченной износостойкости алюминия используется анодирование или нанесение твердых покрытий [61]. Например, применяются алмазоподобные углеродные пленки, которые повышают твердость поверхности и снижают коэффициент трения [62].

Оси манипуляторов совмещают роль корпусов редукторов привода, выполняются из сплавов на основе алюминия. Это позволяет сократить инерционность осей робота-манипулятора и обеспечить необходимую механическую прочность корпуса редуктора.

Результаты спектрального анализа крышки редуктора представлены в таблице 2. Деталь изготовлена из сплава на основе алюминия и кремния. Наиболее близок по составу сплав АК12, который относится к широко распространенному литейному силумину [63]. Алюминиевые сплавы часто используются в конструкциях планетарных редукторах, в приводах, где нужна компактность и легкий вес. Алюминиевые корпуса отличаются сложной формой. Благодаря текучести специальных алюминиевых сплавов при отливке возможно получение такой конфигурации, которую из чугуна отлить невозможно. Алюминий- кремниевые литейные сплавы имеют относительно хорошую коррозионную стойкость [64], что обусловлено образованием на поверхности смешанной оксидной пленки, состоящей из Al2O3 и SiO2. Механические свойства силумина АК12 представлены в таблице 3. Литейные силумины характеризуются низкой прочностью и плохой обрабатываемостью. Механические свойства зависят от концентрации примесей, а также однородности и дисперсности получаемых литых изделий. Механические характеристики могут быть улучшены за счет модификации оксидами разных металлов (γ-Al2O3, ZrO2, Al2O3, TiO2, SrO), редкоземельными элементами (Sr, Cr, Sm), карбидами (TiCN), боридами (Nb-B, Ti-B). С ростом количества вводимого модификатора увеличиваются прочностные характеристики [65]. Существенным недостатком алюминиевых сплавов является относительно высокий температурный коэффициент линейного расширения (в 1,5–2,5 раза выше, чем у чугуна).

В [66] предлагается применять прецизионное шлифование в качестве заключительного этапа механической обработки для обеспечения высокого качества зубчатого зацепления. Кроме традиционной обработки, активно внедряются аддитивные технологии [67]. Например, лазерное сплавление порошков и электронно-лучевая плавка позволяют изготавливать сложные по геометрии редукторы с высокой структурной плотностью. Эти методы особенно актуальны при производстве малосерийных

Таблица 1. Механические свойства стали 40Х в зависимости от температуры отпуска

|

Температура отпуска, оС |

σВ, MПa |

σ0,2, MПa |

δ, % |

ψ, % |

KCU, Дж/см2 |

HB |

|

200 |

1760 |

1560 |

8 |

35 |

29 |

552 |

|

300 |

1610 |

1390 |

8 |

35 |

20 |

498 |

|

400 |

1320 |

1180 |

9 |

40 |

49 |

417 |

|

500 |

1150 |

910 |

11 |

49 |

69 |

326 |

|

600 |

860 |

720 |

14 |

60 |

147 |

265 |

Таблица 2. Элементный состав детали типа «крышка»

|

Al |

Si |

Cu |

Mg |

Fe |

Zn |

Mn |

Pb |

|

|

Текущее |

82,15 |

12,60 |

2,12 |

1,33 |

0,72 |

0,658 |

0,215 |

0,054 |

|

ГОСТ 1583-93 |

84,3–90 |

10–13 |

до 0,6 |

до 0,1 |

до 1,5 |

до 0,3 |

до 0,5 |

– |

Таблица 3. Механические свойства алюминиевого сплава АК12

|

σ , MПa В |

σ0,2, MПa |

δ, % |

|

|

Литье в кокиль, ГОСТ 1583-93 |

147–157 |

– |

2–3 |

|

Литье под давлением, ГОСТ 1583-93 |

147–157 |

– |

1–2 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ или экспериментальных моделей редукторов [68]. Одним из перспективных направлений является использование гибридных технологий производства, которые сочетают аддитивное изготовление базовой формы с последующей прецизионной механической обработкой [69]. Это снижает себестоимость производства при сохранении высоких эксплуатационных характеристик, особенно в случае малых партий.

Порошковые стали обеспечивают лучшие характеристики по сравнению с традиционными сталями, особенно при работе в условиях ограниченного смазывания [70]. Актуальным является использование полимерных композиционных материалах для изготовления корпусов редукторов или второстепенных элементов. Такие материалы, как полиамид, армированный стекловолокном, или полиэфиримид, обладают достаточной жесткостью при меньшем весе, что особенно ценно в мобильных манипуляторах [71].

Сборка редукторов для манипуляторов является важным этапом, напрямую влияющим на точность, надежность и долговечность механизма. Современные методы сборки направлены на минимизацию люфтов, правильное позиционирование шестерен и подшипников, а также обеспечение оптимального натяжения и смазки. Высокоточные автоматизированные линии сборки с применением лазерных систем позиционирования позволяют достигать точности сборки на уровне нескольких микрон [72].

Одним из ключевых направлений является использование аддитивных технологий и 3D-печати для изготовления специальных монтажных приспособлений и шаблонов, что снижает время сборки и повышает ее качество [73]. Такие методы упрощают процесс выверки и сокращают влияние человеческого фактора, что особенно важно для массового производства манипуляторов с высокой повторяемостью параметров [74].

Контроль качества на всех этапах производства манипуляторов является ключевым фактором, влияющим на надежность и точность конечного продукта. На начальных этапах особое внимание уделяется проверке качества сырья и комплектующих [75], использование современных методов спектрального анализа и ультразвукового контроля помогает выявлять микродефекты на ранних стадиях [76].

В процессе механической обработки и сборки манипуляторов применяются как традиционные методы контроля, такие как измерение геометрических параметров с помощью координатно-измерительных машин, так и инновационные подходы, например, лазерное сканирование и оптическая дефектоскопия. Эти методы обеспечивают высокую точность измерений и позволяют оперативно корректировать технологический процесс [77]. В ряде современных систем используются интеллектуальные сенсоры и системы обратной связи, позволяющие адаптировать параметры сборки под конкретные условия эксплуатации [78].

На этапах окончательной сборки и наладки редукторов и приводных систем особое значение приобретают динамические тесты, в том числе вибрационный анализ и акустическая эмиссия. Они позволяют выявить дисбаланс, износ подшипников и дефекты зубчатых передач, которые могут существенно повлиять на долговечность манипулятора в процессе эксплуатации [79].

На современных производствах внедряют автоматизированные системы контроля качества с использованием машинного зрения и искусственного интеллекта. Такие системы обеспечивают не только детекцию поверхностных дефектов, но и оценку состояния сборочных узлов в режиме реального времени, что значительно сокращает время производственного цикла и снижает количество бракованных изделий [80].

ЗАКЛЮЧЕНИЕ

Промышленные роботы-манипуляторы продолжают развиваться, открывая новые возможности для автоматизации и повышения эффективности производственных процессов во всех отраслях промышленности, в том числе в нефтяной и газовой отрасли. Их дальнейшее совершенствование требует междисциплинарного подхода, объединяющего инженерные, программные и технологические решения. Результаты обзора могут быть использованы для выбора, проектирования и внедрения промышленных манипуляторов на предприятиях, а также для дальнейших научных исследований в области робототехники.