Теоретическая и экспериментальная оценка эффективности действия взрывных устройств с многослойными кумулятивными облицовками, сформированными детонационным методом

Автор: Калашников Владимир Васильевич, Деморецкий Дмитрий Анатольевич, Ненашев Максим Владимирович, Трохин Олег Вадимович, Рогожин Павел Викторович, Сулейманов Равиль Ришадович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Конверсионные, НАНО- и инновационные технологии

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Приведены результаты теоретических и экспериментальных исследований по оценке эффективности действия кумулятивных зарядов с многослойными кумулятивными облицовками. Показано, что применение детонационной технологии изготовления кумулятивных облицовок позволяет повысить эффективность действия кумулятивных зарядов до 26%.

Кумулятивный заряд, кумулятивная облицовка, кумулятивная струя, детонационное покрытие

Короткий адрес: https://sciup.org/148200659

IDR: 148200659 | УДК: 662.21

Текст научной статьи Теоретическая и экспериментальная оценка эффективности действия взрывных устройств с многослойными кумулятивными облицовками, сформированными детонационным методом

выемки. Для повышения пробивного действия КЗ основные направления совершенствования КО связывают с улучшением физико-механических, технологических и эксплуатационных свойств и структуры материала облицовки, оптимизацией геометрической формы и размеров облицовки, разработкой различных вариантов многослойных и комбинированных облицовок [1].

С целью увеличения пробивной способности КЗ в ФГБОУ ВПО «СамГТУ» предложена технология изготовления зарядов с многослойными КО, основанная на использовании способа и специально разработанной методики детонационного нанесения покрытий [2]. В качестве порошковых материалов для формирования многослойной облицовки методом детонационного напыления могут применяться медь, молибден, тантал, вольфрам, кобальт, ниобий; сплавы порошков со связующими добавками, например карбид вольфрама, плакированный кобальтом и др. При этом реализуется исполнение КО как с прогрессивно уменьшающейся, так и с прогрессивно увеличивающейся толщиной напыленного слоя от основания к вершине облицовки. В результате можно регулировать скорость элементов КС, ее градиент и выход металла облицовки в струю. При использовании двух дозаторов реализуется изменение плотности по толщине облицовки за счет одновременного использования различных порошковых материалов и их смесей. Возможно создание нескольких слоев, как на внутренней, так и на наружной поверхности исходной конической заготовки [3].

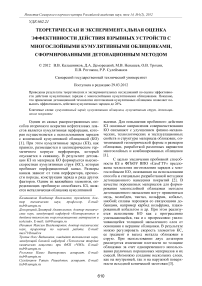

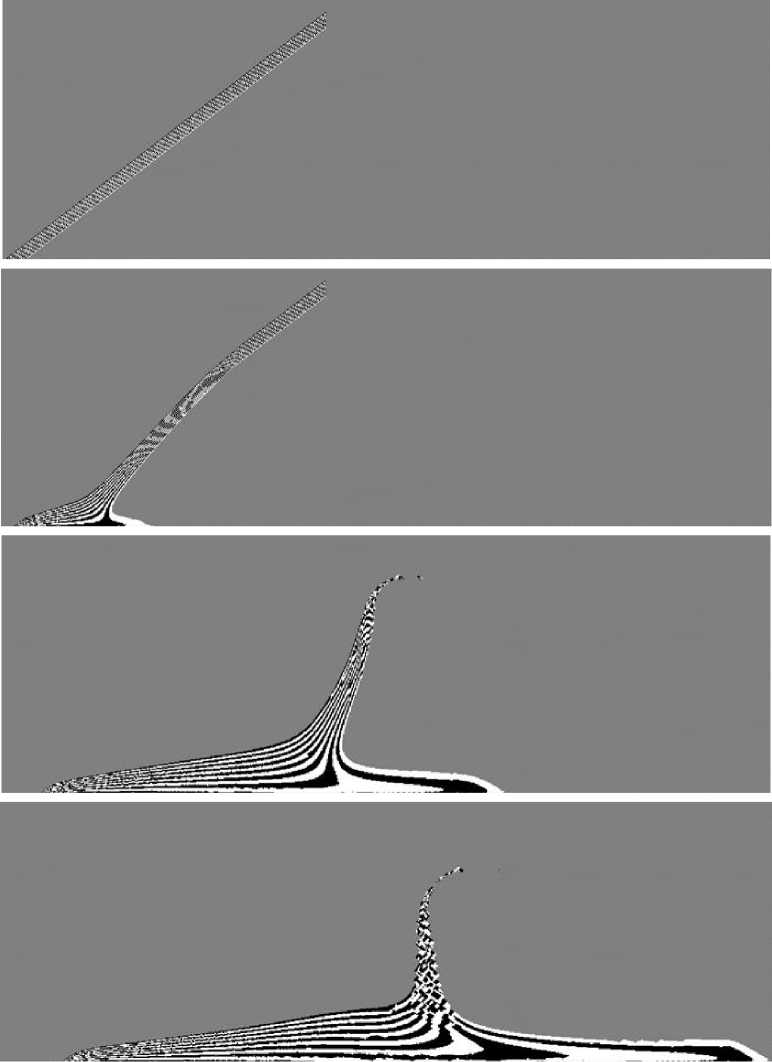

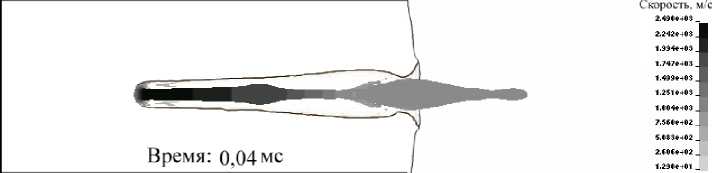

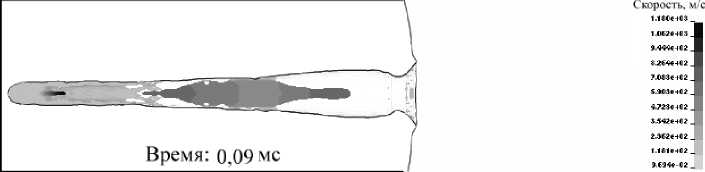

Выполнены теоретические исследования процессов, происходящих при детонации КЗ с облицовками, изготовленными по предложенной технологии. При выполнении математического моделирования использовался многокомпонентный лагранжево-эйлеровый подход к описанию движения деформируемой сплошной среды. Для описания поведения взрывчатого вещества и воздуха использовались соответственно уравнение состояния Джонса -Уил-кинса-Ли (JWL) и уравнение состояния идеального газа, а для описания поведения материалов КО, корпуса и мишени была использована упруго-вязкопластичная модель Джонсона-Кука и термодинамическое уравнение состояния Грюнайзена. В качестве примера на рис. 1 и 2 представлены некоторые результатов выполненных расчетов в виде иллюстрации процесса формирования КС (при детонации зарядов типа ЗПКС-80 с углом раствора КО 75°) и ее внедрения в полубесконеч-ную стальную преграду. При этом на рисунках приведено только положение КО и стальной мишени.

Рис. 1. Распределение материала КО в процессе формирования КС

Скорос ть, м/с

0.0006400.

0.0006400.

0.0006400.

0.0006400.

0.0006400.

0.0006400.

0.0006400.

0.0006400.

0.0006400.

0.0006400.

0.0006400.

Время: о мс

Рис. 2. Распределение скоростей в материале КС при детонации КЗ

На рис. 1 представлено послойное распределение материала КО в процессе схлопывания облицовки и формирования КС. В начальный момент времени толщина каждого слоя составляла 0,05 мм. Результаты расчетов покали, что высокоскоростная часть КС формируется из внутреннего слоя КО (не прилегающего к ВВ), толщина которого составляет 0,25-0,30 мм. При дальнейшем увеличении толщины внутреннего слоя КО существенно уменьшается скорость КС, а значительная часть высокоплотного материала участвует в образовании песта.

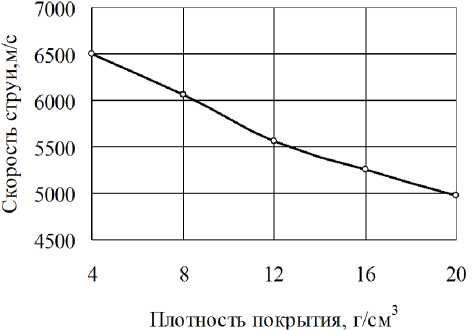

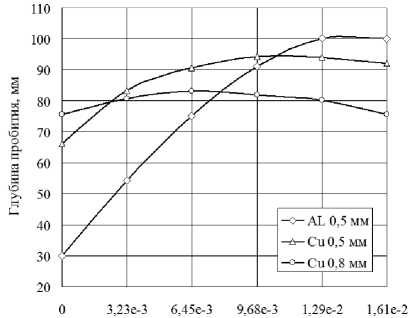

На рис. 3 и 4 приведены графические зависимости максимальной скорости движения КС и глубины пробития стальной мишени от плотности материала внутреннего слоя КО (покрытия) при толщине покрытия 0,3 мм. Как видно из представленных рисунков, увеличение плотности струеобразующего слоя приводит к некоторому уменьшению скорости движения элементов КС, однако, в конечном итоге, обеспечивает рост эффективности действия КЗ. Так, увеличение плотности с 8 до 16 г/см3 позволяет повысить глубину пробития преграды на 23%.

Рис. 3. Влияние плотности покрытия кумулятивной облицовки на скорость кумулятивной струи перед внедрением в преграду

Рис. 4. Влияние плотности покрытия КО на глубину пробития КЗ при толщине медной заготовки 0,5 мм и толщине слоя покрытия 0,3 мм

На рис. 5 приведены зависимости влияния относительной толщины слоя покрытия из карбида вольфрама (WC) на глубину пробития стальной мишени. Как видно из рис. 5, оптимальным отношением толщины слоя покрытия к диаметру КО является 0,006-0,013, что для облицовки диаметром 31 мм соответствует толщинам покрытия 0,2-0,4 мм.

Относительная толщина слоя WC, 8/d

Рис. 5. Влияние относительной толщины слоя WC на глубину пробития стальной мишени

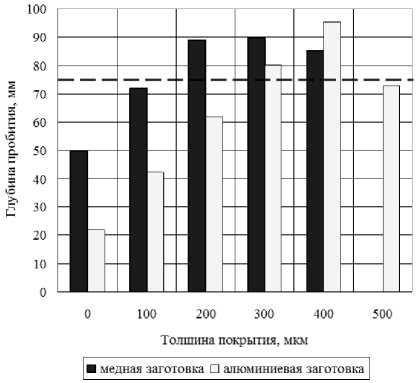

С целью подтверждения адекватности выполненных расчетов проведены экспериментальные исследования по оценке эффективности действия зарядов с многослойными КО. При этом заряды отстреливались на мишени, представляющей собой пакет пластин толщиной 10 мм из стали Ст.3. Суммарная толщина мишени составляла 500 мм, а ширина пластин – 100 мм. Некоторые результаты проведенных испытаний представлены на рис. 6 в виде зависимости глубины пробития мишени зарядом ЗПКС-80 от толщины покрытия внутренней поверхности КО. Из рис. 6 видно, что максимальная глубина пробития стальной мишени зарядом ЗПКС-80 (95 мм) соответствует толщине покрытия из карбида вольфрама толщиной 0,4 мм, нанесенного на конусную заготовку из алюминия толщиной 0,5 мм, при этом эффективность действия взрывных устройств увеличивается до 26% по сравнению со штатными изделиями (средняя глубина пробития штатных зарядов ЗПКС-80 составляет 75 мм – пунктирная линяя на рис. 6).

Рис. 6. Зависимость глубины пробития мишени от толщины покрытия КО

Выводы: предложен новый способ изготовления многослойных КО, основанный на нанесении покрытия из высокоплотного порошкового материала детонационным способом на металлическую облицовку; показано, что при детонации заряда диаметром 31 мм в формировании кумулятивной струи участвует внутренний слой облицовки толщиной 0,250,30 мм; с применением предложенной технологии изготовлены опытные образцы КО с толщиной покрытия 0,1-0,5 мм и заряды ЗПКС-80 на их основе. Сравнительные испытания изделий по пробитию пакета стальных пластин показали, что эффективность действия взрывных устройств увеличивается до 26% по сравнению со штатными образцами.

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации

Список литературы Теоретическая и экспериментальная оценка эффективности действия взрывных устройств с многослойными кумулятивными облицовками, сформированными детонационным методом

- Физика взрыва/под ред. Л.П. Орленко. -В 2 т. Т.2. -М.: ФИЗМАТЛИТ, 2002. 656 с.

- Калашников, В.В. Технология изготовления облицовок кумулятивных зарядов, обладающих повышенной пробивной способностью/В.В. Калашников, Д.А. Деморецкий, О.В. Трохин и др.//Известия Самарского научного центра РАН. 2011. Т. 13, № 1(2). С. 373-376.

- Калашников, В.В. Детонационный способ и технология изготовления многослойных облицовок зарядов кумулятивных перфораторов/В.В. Калашников, Д.А. Деморецкий, О.В. Трохин и др.//Вестник Самарского государственного технического университета. Серия «Технические науки». 2011. №3 (31). С. 213-218.